齿轮基本计算公式

关于标准齿轮的公式计算-基本公式

关于标准齿轮的公式计算:

标准齿轮传动的几何计算

注:有“±”或“”号处,上面的符号用于外啮合,下面的符号用于内啮合。

图1 端面重合度εa

注:

1、本图适用于a(或a n)=20°的各种平行轴齿轮传动。

对于外啮合的标准齿轮和高变位齿轮传动,使用图2则更为方便。

2、使用方法:按αt′和d a1

d1′查εα1

z1

出,按αt′和d a2

d2′

查出εα2

z2

,则εα=z1(εα1

z1

)±z2(εα2

z2

),式中“+”用于外啮

合,“-”用于内啮合。

3、αt′可由图3查得。

图2 外啮合标准齿轮传动和高变位齿轮传动的端面

重合度εα(a=a n=20°、ℎa∗=ℎan∗=1)

注:使用方法如下。

1.标准齿轮(ℎa1=ℎa2=m n):按z1和β查出εα1,按z2和β查出εα2,εα=εα1+εα2

2。

和β查出εα1,按和β查出εα2,2.高变位齿轮[ℎa1=(1+x n1)m n、ℎa2=(1−x n1)m n]:按z1

1+x n1

εα=(1+x n1)εα1+(1−x n1)εα2。

图3 端面啮合角αwt(αp=20°)。

齿轮基本计算公式

齿轮基本计算公式-CAL-FENGHAI.-(YICAI)-Company One1齿轮计算公式节圆柱上的螺旋角:L d /tan 00⋅=πβ 基圆柱上的螺旋角:n g αββcos sin sin 0⋅= 齿厚中心车角:Z θ/90︒= 销子直径:m 728.1dp ⋅=中心距离增加系数:)1cos /(cos )2/)((y b 021-⋅+=ααZ Z标准正齿轮的计算(小齿轮①,大齿轮②)1. 齿轮齿 标准 2. 工齿齿形 直齿 3. 模数 m 4. 压力角 c αα=05. 齿数 21,Z Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m h +=28. 齿顶隙 m 35.0,m 25.0,m 2.0c ⋅⋅⋅=9. 基础节圆直径 m d 0⋅=Z10. 外径m )2(d k ⋅+=Z11. 齿底直径 c 2m )2(d r ⋅-⋅-=Z 12. 基础圆直径 0g cos m d αZ ⋅⋅=13. 周节m t 0⋅=π14. 法线节距 0e cos m t απ⋅⋅= 15. 圆弧齿厚2/m S 0⋅=π16. 弦齿厚 )2sin(m S 1j Z πZ ⋅⋅⋅= 17.齿轮油标尺齿高m m h j +Z⋅-⨯⋅Z =)2cos1()2/(π18. 跨齿数 5.0)180/(0m ⨯⋅=Z αZ19. 跨齿厚 ])5.0([cos 0o m inva m m S Z ⨯-⋅Z ⋅⋅=πα 20. 销子直径m 728.1d ⋅=21. 圆柱测量尺寸 d m d m +⋅Z =)cos /cos (0φα (偶数齿)d )]90(cos )cos /cos m [(d 0m +︒⨯⋅=ZφαZ (奇数齿)其中, 00)2cos (1απαφinv m d inv +-⋅Z 22. 齿隙f移位正齿轮计算公式(小齿轮①,大齿轮②)1. 齿轮齿形 转位 2. 工具齿形 直齿3. 模数 m 4. 压力角 c αα=05. 齿数 Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m )]x x (y 2[h 21+⋅⋅-+= 或 c m 2h +⋅= 8. 齿隙c9. 转位系数 x10. 中心距离 m y x ⋅+=αα11. 基准节圆直径 m d 0⋅=Z12. 啮合压力角021210b inv )x x (tan 2inv αZ Z αα+++⋅=13. 啮合节圆直径 )(x 2d 211b Z Z Z α+⋅⋅=14. 外径 m )x y (2m )2(d 21k ⋅-⋅+⋅+=Z 15. 齿顶圆直径 h 2d d 1k r ⋅-= 16. 基圆直径0cos t g m d α⋅⋅Z =17. 周节 m t 0⋅=π 18. 法线节距 00cos m t απ⋅⋅=19. 圆弧齿厚 010tan m x 22mS απ⋅⋅⋅⋅⋅=20. 弦齿厚)tan x 2x 2sin(m S 1111j Z απZ ⋅⋅+⋅⋅⋅=21. 齿轮游标尺齿高 2d d )]tan x 22cos(1[2mh 110k 10111j -+⋅⋅+⋅-⋅⋅=Z αZ πZ 22. 跨齿数 5.0180x 1b m 1+⋅=αZ23. 跨齿厚 01m sin m x 2)(S 1α⋅⋅⋅+=标准齿轮的齿厚24. 梢子直径 m 728.1d 1⋅= 25. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)1010101i 1tan x 2)inv 2(cos m d inv Z ααZ παZ Φ⋅⋅+-⋅-⋅⋅=标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 标准2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数 n c m m =5. 压力角 n 0c ααα==6. 齿数 1Z7. 螺旋角方向 0β(左或右)8. 有效齿深 n e m 2h ⋅= 9.全齿深c m 2h n +⋅=10. 正面压力角n1s cos m tan βZ α⋅=11. 中心距离 0n21cos 2m )(βZ Z α⋅⋅+=12. 基准节圆直径 0n10cos m d βZ ⋅=13. 外径 n 01k m 2d d ⋅+= 14. 齿底圆直径 )c m (2d d n 01r ++=15. 基圆直径 gnn 1g cos cos m d 1βαZ ⋅⋅=16. 基圆上的螺旋角 n 0g cos sin sin αββ⋅=17. 导程1001cot d L 1βπ⋅⋅= 18. 周节(齿直角)n n 0m t ⋅=π19. 法线节距(齿直角) n n en cos m t απ⋅⋅=20. 圆弧齿厚(齿直角) 2m S nn 0⋅=π21. 相当正齿轮齿数101cos βZ Z =22. 弦齿厚)2sin(m S 1v n 1v j 1Z πZ ⋅⋅⋅= 23. 齿轮游标尺齿深 n 1v n1v 1j m )2cos1(2m h +⋅-⋅⋅=Z πZ 24. 跨齿数 5.01801v n m 1+⋅=Z αZ25. 跨齿厚 ]inv )5.0m ([cos m S s 11n n m 1αZ Z πα⋅+-⋅⋅⋅=26. 梢子直径)2(cos 1111n v n v n inv inv m d απφα-Z ⋅+⋅Z ⋅=其中,)(2tan 11Rad inv n v n απαφ-Z ⋅+=27. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)10101011tan 2)2(cos Z ⋅⋅+-Z ⋅-⋅⋅Z =ααπαφx inv m d inv i28. 齿隙 f移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 移位2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数(齿直角)n c m m =5. 压力角(齿直角) 0a a a c n -=6. 齿数 1Z7. 螺旋方向 0β8. 有效齿深 n e m h 2= 9. 全齿深 c m h n +=210. 移位系数 1n x11. 中心距离n x ym a a +=12. 正面模数0cos βns m m =13. 正面压力角0cos tan βans m =14. 相当正齿轮齿数311βϑs z z v =15. 齿直角啮齿压力角 an v v n n ann a inv z z x x b inv +++=2121tan 216. 基准节圆直径11cos βno m z d =17. 外径n n n nk m x m m z d 101122cos ++=β18. 啮齿节圆直径)(22111z z z a d x b +=19. 基圆直径gnn g a m z d βcos cos 11⋅=20. 基础圆柱上的螺旋角 n o g a cos sin sin ββ= 21. 圆弧齿厚 n n n on m a x s ⋅⋅+=)tan 22(1π22. 弦齿厚 )tan 22sin(11111v on v n v j z a x z m z s ⋅+⋅⋅=π23. 齿轮游标尺齿高2)}tan 22cos(1{21111111o k v o n v n v d d z a x z m z hj -+⋅+-⋅=π24. 跨齿数 5.018011+=v n m z ab z25. 跨齿厚111sin 2n n n m a m x s ⋅⋅+=)(标准螺旋齿轮的齿厚 26. 销子直径 近似值=1d27. 圆柱测量尺寸/1111cos cos d a m z d ss m +⋅=φ(偶数齿)/1111190cos cos cos d z a m z d s s m +⋅= φ111111tan 2)2(cos z a x inva z a m z d in n n s n n ⋅+--='πφ注:齿隙f=m 以下 m))*25.2((tan 2)2(cos 22111111m r r L z a x inva z a m z d in n n s n n ---⋅+--='πφ。

常用齿轮参数计算

常用齿轮参数计算1. 模数(Module)齿轮的模数是指齿轮齿廓曲线的尺度大小,也是齿轮的基本参数。

模数的计算公式为:模数=齿轮的分度圆直径/齿数2. 齿数(Number of Teeth)齿数是指齿轮上齿的数量,常用的齿数有12、16、20、24、32、36等。

齿数的计算公式为:齿数=圆周长/圆周上每度对应的弧长3. 压力角(Pressure Angle)压力角是齿轮接触线与法线之间的夹角,决定了齿轮的齿廓曲线。

常用的压力角有20度和14.5度两种,一般选择20度为常用齿轮的压力角。

压力角的计算公式为:压力角=tan(-1)(基圆半径/分度圆半径)4. 齿宽(Face Width)齿宽是指齿轮齿廓的宽度,也是齿轮接触线的宽度。

齿宽的计算公式为:齿宽=π×模数5. 齿顶高(Addendum)齿顶高是指齿轮齿顶圆与齿廓的距离,常用的齿顶高为模数的1.25倍。

齿顶高的计算公式为:齿顶高=1.25×模数6. 齿根高(Dedendum)齿根高是指齿轮齿根圆与齿廓的距离,常用的齿根高为模数的1.25倍。

齿根高的计算公式为:齿根高=1.25×模数7. 齿根圆半径(Root Radius)齿根圆半径是指齿轮齿根圆的半径大小,一般取为齿宽的1/2、齿根圆半径的计算公式为:齿根圆半径=齿宽/2以上是常用齿轮参数的计算方法,对于齿轮的设计和选择有着重要的指导意义。

在实际应用中,还需考虑齿轮的强度、传动比、齿轮的重量和制造成本等因素,综合进行综合考虑和优化设计。

齿轮参数的准确计算将为齿轮的性能和使用寿命提供保障。

齿轮的模数计算公式

齿轮的模数计算公式

齿轮的直径计算方法:

齿顶圆直径=(齿数+2)*模数

分度圆直径=齿数*模数

齿根圆直径=齿顶圆直径-4.5模数

比如:M4 32齿

齿顶圆直径=(32+2)*4=136mm

分度圆直径=32*4=128mm

齿根圆直径=136-4.5*4=118mm

7M 12齿

就是(12+2)*7=98mm

这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数

=齿轮外径÷(齿数-2)

齿轮模数是有国家标准的(GB1357-78)

模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50

模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45

模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用!

追问

请问:模数是自己定义的吗?我老板直接给我一个产品要我做个电极是冰箱上的盖子我数了一下是 119齿数可是我要绘图的时候要求M=? Z=?还有一个角度角度和齿数都知道但是模数是多少我就不知道了我明天去测量一下齿顶圆已知齿顶圆根据你说的就可以算出来模数了吧!

回答

对,需要测量直径才行。

齿轮负载计算公式

齿轮负载计算公式

齿轮负载计算公式主要包括齿轮扭矩计算公式和齿轮载荷计算公式。

1. 齿轮扭矩计算公式:

齿轮的扭矩可以通过扭力和齿轮模数来计算,公式为:

T = P / (π * m),

其中,T为齿轮扭矩(N·m),P为输入功率(W),m为模

数(mm),π为圆周率。

2. 齿轮载荷计算公式:

齿轮的载荷主要包括径向载荷和切向载荷。

- 径向载荷的计算公式为:

Fr = T / (z1 * m),

其中,Fr为径向载荷(N),T为齿轮扭矩(N·m),z1为齿数,m为模数(mm)。

- 切向载荷的计算公式为:

Ft = Fr * tan(θ),

其中,Ft为切向载荷(N),Fr为径向载荷(N),θ为齿轮

压力角(弧度)。

需要注意的是,上述公式仅适用于理想情况下的齿轮负载计算,实际情况中还需要考虑一些修正系数和安全系数以提高计算准确性和齿轮的使用寿命。

具体的修正公式和安全系数可以根据实际需求和所使用的齿轮标准进行选择和调整。

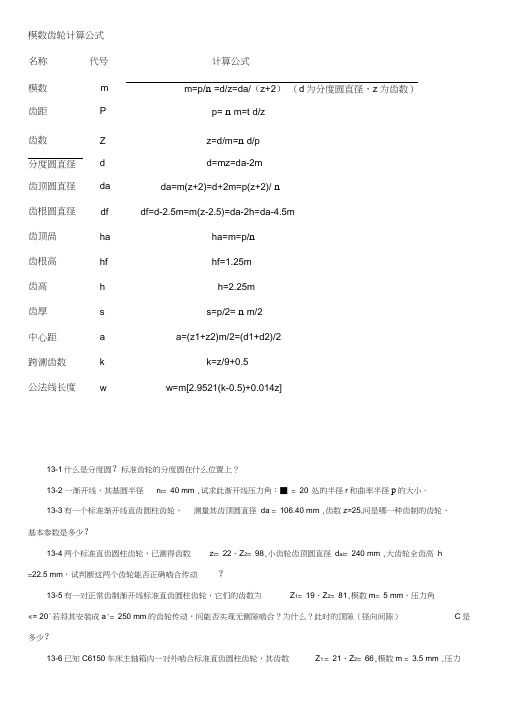

齿轮各参数计算公式

模数齿轮计算公式名称代号计算公式模数m m=p/n =d/z=da/(z+2)(d为分度圆直径,z为齿数)齿距P p= n m=t d/z齿数Z z=d/m=n d/p分度圆直径d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/ n齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶咼ha ha=m=p/n齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2= n m/2中心距a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b= 40 mm ,试求此渐开线压力角:■ = 20°处的半径r和曲率半径p的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径da = 106.40 mm ,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4两个标准直齿圆柱齿轮,已测得齿数z i= 22、Z2= 98,小齿轮齿顶圆直径d ai= 240 mm ,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为Z1= 19、Z2= 81,模数m= 5 mm,压力角«= 20°若将其安装成a'= 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2= 66,模数m = 3.5 mm ,压力角□= 20°正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d ai= 77.5 mm,齿数z1=29。

齿轮寿命计算公式

齿轮寿命计算公式引言:齿轮作为机械传动中重要的组成部分,其寿命对于机械设备的运行稳定性和可靠性至关重要。

在实际应用中,我们需要根据齿轮的工作条件和使用环境来计算其寿命,以确保设备的正常运行。

本文将介绍齿轮寿命计算公式及其应用。

一、齿轮寿命计算公式的定义齿轮寿命计算公式是根据齿轮的载荷、转速、材料等参数来估计齿轮的使用寿命的一种数学模型。

其基本原理是根据齿轮的工作条件和应力分析结果,利用一定的数学关系式来计算齿轮的寿命。

二、齿轮寿命计算公式的应用1. 齿轮寿命计算公式的基本形式齿轮寿命计算公式的基本形式可以表示为:L = (C/P)^b * (Z * Fd * Kv * Kh * Kt * Ks)^a,其中L表示齿轮的寿命,C表示载荷,P表示齿距,a和b为经验系数,Z表示齿数,Fd表示动载荷系数,Kv表示速度系数,Kh表示应力循环系数,Kt表示温度系数,Ks表示表面质量系数。

2. 齿轮寿命计算公式的具体应用齿轮寿命计算公式的具体应用需要根据齿轮的工作条件和使用环境来确定各个参数的数值。

首先,需要确定齿轮的载荷和转速,可以通过实测或仿真模拟得到。

然后,根据齿轮的材料和硬度等参数来确定动载荷系数Fd和表面质量系数Ks。

接下来,根据齿轮的设计和制造工艺来确定速度系数Kv、应力循环系数Kh和温度系数Kt。

最后,将这些参数代入齿轮寿命计算公式中,即可得到齿轮的寿命。

三、齿轮寿命计算公式的局限性齿轮寿命计算公式是一种理论模型,其结果仅为估计值,并不能完全准确地预测齿轮的寿命。

在实际应用中,还需要考虑到其他因素的影响,如齿轮的制造和装配质量、润滑和冷却条件等。

因此,在使用齿轮寿命计算公式时,需要结合实际情况进行修正和调整,以提高计算结果的准确性。

结论:齿轮寿命计算公式是一种重要的工程计算方法,可以帮助我们估计齿轮的使用寿命。

通过合理地选择和设计齿轮的参数,可以提高齿轮的寿命,确保设备的正常运行。

然而,齿轮寿命计算公式仅为一种估计值,实际应用中还需要考虑其他因素的影响。

直齿轮受力计算公式

直齿轮受力计算公式

直齿轮受力计算公式如下:

1. 圆周力:Ft = 2T₁/d₁

2. 径向力:Fr = Ft·tan α

3. 法向力:Fn = Ft/cos α

其中,d₁是小齿轮的分度圆直径,T₁是小齿轮传递的转矩,α是压力角。

根据作用力与反作用力的关系,作用在主动轮和从动轮上的各力大小相等,方向相反。

主动轮所受的圆周力是工作阻力,其方向与力作用点圆周速度方向相反;从动轮所受到的圆周力是驱动力,其方向与力作用点圆周速度方向相同。

径向力则指向各自的轮心。

请注意,这些公式仅供参考,具体的直齿轮受力计算还需要根据实际工况和齿轮参数进行。

齿轮强度计算公式

齿轮强度计算公式在计算齿轮的强度时,需要考虑以下几个因素:齿轮的材料、齿轮的几何参数、齿轮的载荷等。

下面将详细介绍一些常用的齿轮强度计算公式。

1.根弯曲强度计算:齿轮的根弯曲强度是指齿轮齿根部分在受载条件下的强度。

根据弯曲强度理论,可以得到如下公式:σb=(Ks⋅M)/(Z⋅Y)其中,σb为齿轮的根弯曲应力,Ks是安全系数,M为齿轮的弯矩,Z为齿轮的模数,Y为齿轮的几何弯曲系数。

2.接触疲劳强度计算:接触疲劳强度是指齿轮齿面在接触运动中的承载能力。

根据接触疲劳强度理论,可以得到如下公式:σH=(Z⋅v⋅Kv⋅Kσ)/(b⋅Y)其中,σH为齿轮的接触疲劳应力,v为齿轮的线速度,Kv为速度系数,Kσ为安全系数,b为齿宽,Y为齿轮的几何弯曲系数。

3.齿侧面强度计算:齿侧面强度是指齿轮齿面在受载条件下的强度。

根据齿侧面强度理论,可以得到如下公式:σH=(Ks⋅Mt)/(Z⋅m⋅Y)其中,σH为齿轮的齿侧面应力,Mt为齿轮的扭矩,m为齿数比,Ks为安全系数,Z为齿轮的模数,Y为齿轮的几何弯曲系数。

以上三个公式是常用的齿轮强度计算公式,通过对这些公式的计算,可以得到齿轮在不同工况下的强度情况。

需要注意的是,齿轮的强度计算还需要考虑其他因素,比如表面强度、温度影响等,以得到更准确的结果。

在实际应用中,为了确保齿轮的安全可靠性,通常要选择合适的安全系数,并进行必要的强度验证。

此外,还需要根据实际情况对齿轮的几何参数进行优化,以提高其强度和可靠性。

齿轮的强度计算是齿轮设计中的重要环节,通过合理计算齿轮的强度,可以确保齿轮在使用过程中能够承受合适的载荷,提高齿轮的使用寿命和可靠性。

齿轮顶间隙计算公式

齿轮顶间隙计算公式齿轮是一种常用的机械元件,用于传递动力和扭矩。

在齿轮的设计和制造过程中,顶间隙是一个非常重要的参数。

顶间隙是指两个相邻齿轮的齿顶之间的距离,它对齿轮的传动性能和寿命有着重要影响。

本文将介绍齿轮顶间隙的计算公式以及其在实际应用中的意义。

在计算齿轮顶间隙之前,我们需要了解一些基本概念。

齿轮的模数是指齿轮齿数与其分度圆直径之比,通常用符号m表示。

齿轮的齿顶高度是指齿轮齿顶到分度圆的距离,用符号h表示。

齿轮的顶间隙是指两个相邻齿轮的齿顶之间的距离,用符号c表示。

根据齿轮的几何关系,可以得到齿轮顶间隙的计算公式如下:c = 0.25 * (m1 + m2)其中,m1和m2分别表示相邻两个齿轮的模数。

这个公式是根据齿轮的齿顶高度和模数之间的关系推导出来的。

通过这个公式,我们可以根据齿轮的模数来计算顶间隙的大小。

齿轮顶间隙的大小对齿轮传动的性能和寿命有着重要影响。

如果顶间隙过大,会导致齿轮传动时产生过多的间隙和滑动,影响传动效率和精度,加速齿轮的磨损和损坏。

而如果顶间隙过小,会导致齿轮传动时产生过大的接触应力和热量,容易引起齿面磨损和断齿。

因此,在齿轮设计和制造过程中,合理确定顶间隙的大小是非常重要的。

一般来说,齿轮顶间隙的大小应根据具体的传动要求和工作条件来确定。

通常情况下,顶间隙的大小应该在一定的范围内,既不能过大也不能过小。

在实际应用中,确定齿轮顶间隙的大小需要考虑多个因素。

首先,需要确定齿轮传动的工作条件,包括传动比、输入功率、输出转速等。

其次,需要根据齿轮的材料和制造工艺来确定齿轮的强度和硬度。

最后,根据齿轮传动的可靠性要求和寿命要求,确定合适的顶间隙大小。

齿轮顶间隙是齿轮传动中的一个重要参数,对齿轮传动的性能和寿命有着重要影响。

通过合理计算和确定齿轮顶间隙的大小,可以提高齿轮的传动效率和精度,延长齿轮的使用寿命。

在齿轮的设计和制造过程中,工程师们需要综合考虑多个因素,确定合适的顶间隙大小,以满足具体的传动要求和工作条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮计算公式

节圆柱上的螺旋角:Ld/tan00

基圆柱上的螺旋角:ngcossinsin0

齿厚中心车角:/90

销子直径:m728.1dp

中心距离增加系数:)1cos/(cos)2/)((yb021

标准正齿轮的计算(小齿轮①,大齿轮②)

1. 齿轮齿 标准

2. 工齿齿形 直齿

3. 模数 m

4. 压力角 c0

5. 齿数 21,

6. 有效齿深 m2he

7. 全齿深 cmh2

8. 齿顶隙 m35.0,m25.0,m2.0c

9. 基础节圆直径 md0

10. 外径 m)2(dk

11. 齿底直径 c2m)2(dr

12. 基础圆直径 0gcosmd

13. 周节 mt0

14. 法线节距 0ecosmt

15. 圆弧齿厚 2/mS0

16. 弦齿厚 )2sin(mS1j

17. 齿轮油标尺齿高 mmhj)2cos1()2/(

18. 跨齿数 5.0)180/(0m

19. 跨齿厚 ])5.0([cos0ominvammS

20. 销子直径 m728.1d

21. 圆柱测量尺寸 dmdm)cos/cos(0 (偶数齿)

d)]90(cos)cos/cosm[(d0m

(奇数齿)

其中, 00)2cos(1invmdinv

22. 齿隙 f

移位正齿轮计算公式(小齿轮①,大齿轮②)

1. 齿轮齿形 转位

2. 工具齿形 直齿

3. 模数 m

4. 压力角 c0

5. 齿数

6. 有效齿深 m2he

7. 全齿深 cm)]xx(y2[h21 或 cm2h

8. 齿隙 c

9. 转位系数 x

10. 中心距离 myx

11. 基准节圆直径 md0

12. 啮合压力角 021210binv)xx(tan2inv

13. 啮合节圆直径 )(x2d211b

14. 外径 m)xy(2m)2(d21k

15. 齿顶圆直径 h2dd1kr

16. 基圆直径 0costgmd

17. 周节 mt0

18. 法线节距 00cosmt

19. 圆弧齿厚 010tanmx22mS

20. 弦齿厚 )tanx2x2sin(mS10111j

21. 齿轮游标尺齿高 2dd)]tanx22cos(1[2mh110k10111j

22. 跨齿数 5.0180x1bm1

23. 跨齿厚 01msinmx2)(S1标准齿轮的齿厚

24. 梢子直径 m728.1d1

25. 圆柱测量尺寸 110coscos1dmdm (偶数齿)

1110)90cos(coscos1dmdm

(奇数齿)

1010101

i

1

tanx2)inv2(cosmdinv

标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)

1. 齿轮齿形 标准

2. 齿形基准断面 齿直角

3. 工具齿形 螺旋齿

4. 模数 ncmm

5. 压力角 n0c

6. 齿数 1

7. 螺旋角方向 0(左或右)

8. 有效齿深 nem2h

9. 全齿深 cm2hn

10. 正面压力角 0n1scosmtan

11. 中心距离 0n21cos2m)(

12. 基准节圆直径 0n10cosmd

13. 外径 n01km2dd

14. 齿底圆直径 )cm(2ddn01r

15. 基圆直径 gnn1gcoscosmd1

16. 基圆上的螺旋角 n0gcossinsin

17. 导程 1001cotdL1

18. 周节(齿直角) nn0mt

19. 法线节距(齿直角) nnencosmt

20. 圆弧齿厚(齿直角) 2mSnn0

21. 相当正齿轮齿数 0101cos

22. 弦齿厚 )2sin(mS1vn1vj1

23. 齿轮游标尺齿深 n1vn1v1jm)2cos1(2mh

24. 跨齿数 5.01801vnm1

25. 跨齿厚 ]inv)5.0m([cosmSs11nnm1

26. 梢子直径 )2(cos1111nvnvninvinvmd

其中,)(2tan11Radinvnvn

27. 圆柱测量尺寸 110coscos1dmdm (偶数齿)

1110)90cos(coscos1dmdm

(奇数齿)

1010101

1

tan2)2(cosxinvmd

inv

i

28. 齿隙 f

移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)

1. 齿轮齿形 移位

2. 齿形基准断面 齿直角

3. 工具齿形 螺旋齿

4. 模数(齿直角) ncmm

5. 压力角(齿直角) 0aaacn

6. 齿数 1

7. 螺旋方向 0

8. 有效齿深 nemh2

9. 全齿深 cmhn2

10. 移位系数 1nx

11. 中心距离 nxymaa

12. 正面模数 0cosnsmm

13. 正面压力角 0costanansm

14. 相当正齿轮齿数 0311szzv

15. 齿直角啮齿压力角 anvvnnannainvzzxxbinv2121tan2

16. 基准节圆直径 011cosnomzd

17. 外径 nnnnkmxmmzd101122cos

18. 啮齿节圆直径 )(22111zzzadxb

19. 基圆直径 gnngamzdcoscos11

20. 基础圆柱上的螺旋角 nogacossinsin

21. 圆弧齿厚 nnnonmaxs)tan22(1

22. 弦齿厚 )tan22sin(11111vonvnvjzaxzmzs

23. 齿轮游标尺齿高

2)}tan22cos(1{21111111okvonvnvddzaxz

mzhj

24. 跨齿数 5.018011vnmzabz

25. 跨齿厚

111sin2nnnm

amxs)(标准螺旋齿轮的齿厚

26. 销子直径 近似值1d

27. 圆柱测量尺寸 /1111coscosdamzdssm(偶数齿)

/

1

11

1190coscoscosdzamzdss

m

111111tan2)2(coszaxinvazamzdinnnsnn

注:齿隙

f=m 以下 m

))*25.2((tan2)2(cos22111111mrrLzaxinvazamzdinnnsnn