唐钢超薄热轧带钢生产线简介

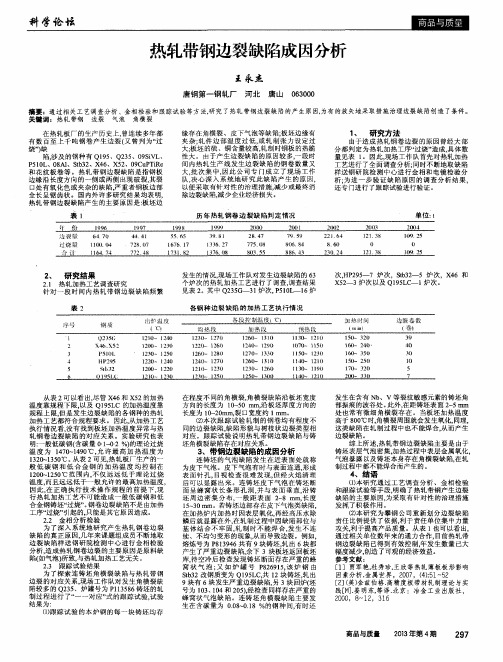

热轧带钢边裂缺陷成因分析

和 花纹板卷等 。热轧 带钢边裂缺 陷是指钢板 边缘沿 长度方 向的一侧或 两侧出现破裂, 其裂 口处有 氧化色或夹 杂的缺 陷, 严重者钢板边部 全 长 呈 锯 齿 状 。 国 内 外许 多 研 究 结 果 均 表 明, 热 轧带钢边裂缺 陷产 生的主要原因是: 板 坯边

缘 存 在 角 横 裂 、 皮 下气 泡 等 缺 陷 ; 板 坯边 缘 有 夹杂 . 车 L 件边 部温度 过低 , 或轧 制张 力设定 过 大: 板坯 的硫、铜 含量较 高, 轧制时钢板 的热脆 性大 。由于产 生边 裂缺 陷的原 因较 多, 一段 时 间 内热轧 生产线发生边 裂缺 陷的钢 卷数量 又 大, 批次集 中, 因此 公司专 门成 立了现 场工 作 队, 决心 深入系 统地研 究此 缺 陷产 生 的原 因, 以便采取有针对 性的治理措施, 减少 或最 终消 除边裂缺 陷, 减少企业经济损失 。

1 、 研究方法

由于 造 成 热 轧 钢 卷 边 裂 的原 因 曾 经 大 部 分都判 定为热轧加热 工序“ 过烧” 造成, 具 体数 量见表 1 。因此, 现场工作 队首先对热轧加热 工 艺 进 行 了全 面 调 查 分 析 : 同时 不 断 地 取 缺 陷 样送钢研 院检测 中心 进行金相和 电镜 检验分 析: 为 进一步 验证缺 陷原 因的调 查分析 结果, 还专 门进行 了跟踪试验进行验 证。

科 学论 坛

热轧带钢边裂缺陷成 因分析

王 永 杰

唐钢第 一钢 轧厂 河北 唐山 0 6 3 0 0 0

摘要 :通过相关工艺调查分析 、金相检验和 跟踪试 验等方法, 研 究了热轧带钢边裂缺 陷的产 生原 因, 为有 的放矢地采取措施治理边裂缺陷创造 了条件。 关键词 :热轧带钢 边裂 气泡 角横裂

轧钢主设备

由于连铸机改变连铸板坯宽度的能力较小,不能满足热轧带钢轧机的各种宽度规格,由粗轧机的立辊根据热轧带钢轧机需要的各种宽度规格的板坯宽度进行控制。热轧带钢轧机发展了立辊轧机,定宽压力机等形式的板坯宽度侧压设备。

5、精轧机组

精轧机组是成品轧机,布置在粗轧机组中间辊道或热卷箱的后面,是带钢热连轧线的核心设备。精轧是决定产品质量的主要工序,带钢的力学性能主要取决于精轧机终轧温度和卷取温度。

2国内的情况

1978年12月投产的武汉钢铁公司1700mm热连轧机计算机系统,是我国引进的第一套带钢热连轧计算机控制系统热带轧机。1989年宝钢2050mm热连轧机的建成投产,使我国热轧宽带钢轧机的生产技术和技术装备又上了一个新的高度。

3带钢热连轧生产工艺流程

原料准备→称重→加热→除鳞→定宽→粗轧→(调头尾)→保温(补热)→剪头尾→除鳞→精轧→层流冷却→卷取→热轧卷(检查、打捆、喷印、包装) →平整→热轧卷→精整→纵切→窄带钢→横切→钢板→酸洗→酸洗卷

四我国热连轧带钢生产采用的先进技术与特色技术

目前国内的热轧宽带钢轧机约有4类,其特色分别如下:

1传统热轧宽带钢轧机

(1)连铸坯热装和直接热装。该技术要求炼钢和连铸机稳定生产无缺陷板坯;热轧车间最好和连铸机直接连接,以缩短传送时间;在输送辊道上加设保温罩及在板坯库中设保温坑;板坯库中要具有相应的热防护措施,以保证板坯温度。应设有定宽压力机,减少板坯宽度种类。加热炉采用长行程装料机,以便于冷坯与热坯交换时可将高温坯装入炉内深处,缩短加热时间。精轧机后2机架采用轧辊轴向串动技术,以增加同宽度带钢轧制量。采用连铸、炼钢、轧钢生产计划的计算机一体化管理系统,以保证物流匹配。

第3阶段,这个阶段实际上是近1~2年开始的,是以提高效益、调整品种结构、满足市场需要和提高企业竞争能力为目的的发展阶段。由于近年国家经济快速发展,对钢材需求不断增加,因此除国营大中型企业外,中小型企业,甚至民营企业都把生产宽带钢作为今后发展的重点,或引进或采用国产技术,或建设传统热连轧宽带钢轧机或建设薄板坯连铸连轧生产线。这个阶段以鞍钢1700mm、2150mm(国产),唐钢1780mm薄板坯和1700mm(国产)、马钢1700mm薄板坯和2250mm、涟钢1700mm薄板坯、莱钢1500mm(国产)、本钢薄板坯、济钢1700mm(国产)、新丰1700mm(国产)、宝钢1800mm、首钢2250mm、武钢2250mm、太钢2250mm轧机为代表。同时,这个阶段对引进的二手轧机和原技术较落后的国产轧机进行了全面技术改造,使其达到了现代化水平。

热轧带钢工作辊在生产循环中的监控措施

工作 辊上 机 前要 严把 质 量 关 。特 别 是工 作辊 下 机

后, 要仔 细观 察其辊 面和 氧化 膜形态 。精 轧前架 工

2热轧带钢工作辊在生产 中容易出现 的问题

热轧 带钢 工 作辊 在 轧 制 生产 中 ,承 受较 大 的

交 变 载荷 作用 , 在轧 制 生产 中如果控 制 不 当, 易 生 产 循环 中 的监 控措 施

贾宝瑞 , 张杰

( 钢 第 一钢 轧 厂 , 北 唐 山 0 3 0 ) 唐 河 6 0 9

摘

要 : 轧带钢工作辊在轧制生产 中, 热 承受较大的交变载荷 作用 , 在轧制 生产 中如果控制不 当, 极易出现轧制事

K y wr s r l hp ;o 1 u f c ;e e t i se th r n s : e p r tr e o d : o 1 s a e r l s r a e d f c ; n p c ; a d e s t m e a u e

1前 言

随着 目前 薄 板 坯 连 铸连 轧技 术 逐渐 成 熟 , 并 向高 效率 、 品种 、 多 薄规 格 的方 向发 展 , 些 目标 这 的实现 都要 有 良好 的轧辊 保 证 。唐钢 现 有 两 条板 带钢 生产线 。 短流 程超 薄热 带 U S T P生产线 于 2 0 03 年建 成投 产 , 已稳定 生产 ,T P生产 线现 在 的主 现 US 要任 务 是带钢 的减 薄 工作 ; 钢 的 另一 条 1 0 唐 7 0生 产 线是 由唐 钢 自主 研 发 , 已于 2 0 0 5年 底 试 车 成 功 ,现 在 面 临 的主要 问题 是 稳 定 生产 ,试 轧冷 轧 料 。两条 生产 线 的生产任 务都 比较严 峻 , 以对 轧 所 辊 质量 的要求 也 就越 来越 高 了。 为保 证 工作 辊 有

热轧带钢平整挫伤缺陷原因分析及控制

186管理及其他M anagement and other热轧带钢平整挫伤缺陷原因分析及控制李建军(河钢集团唐山钢铁股份有限公司,河北 唐山 063016)摘 要:挫伤缺陷是热轧带钢在平整过程中常见的一种表面缺陷,严重影响了带钢表面质量进而影响合同交付率。

该文总结了唐钢平整线生产过程质量控制中的经验,通过分析挫伤缺陷产生原因,制定合理的控制措施,从而达到提高平整产品表面质量的目的。

关键词:热轧带钢;平整挫伤;缺陷原因分析;控制措施中图分类号:TG335.5 文献标识码:A 文章编号:11-5004(2021)04-0186-2 收稿日期:2021-02作者简介:李建军,女,生于1983年,汉族,河北永清人,本科,中级工程师,研究方向:金属压力加工。

随着经济社会的快速发展,市场对热轧带钢的需求量逐渐提升,基于市场竞争的加剧,热轧带钢的表面质量和产品性能等成为了钢铁企业关注的焦点,在热轧带钢的生产工艺中,平整设备是影响热轧带钢表面质量的关键设备,是影响热轧带钢平整度的关键。

鉴于此,本文结合笔者多年工作经验,对热轧带钢平整挫伤缺陷原因分析及控制提出了一些建议,仅供参考。

1 热轧带钢、平整、挫伤的相关概述1.1 挫伤定义及特征挫伤指的是钢板表层出现比轧制面低的各种划痕,以各种状态布局在干板的表层,高温挫伤痕迹底部存在较薄的氧化铁层,颜色为暗青色。

冷态挫伤痕迹中能够发现金属光泽,痕迹底部颜色为灰白色。

通常会出现在钢板的中间位置,上表层与下表层均会以不规则的状态出现,不过带钢的末端三十到四十米的位置比较显著,个别钢卷可能出现通卷挫伤,软钢和三毫米以下的钢卷比较明显,随着带钢强度与厚度的改变,挫伤程度会发生变化。

1.2 热轧平整机组的工艺流程平整机组作为热轧轧制技术的收尾流程,其能够有效的确保热轧操作之后板形与表层的效果。

此操作期间实际用到的原料钢种为碳素构造钢、优质碳素结构钢、汽车生产用钢、焊接气瓶用钢板、高耐候性结构与高强度钢等。

1.CSP连铸连轧的轧制工艺控制

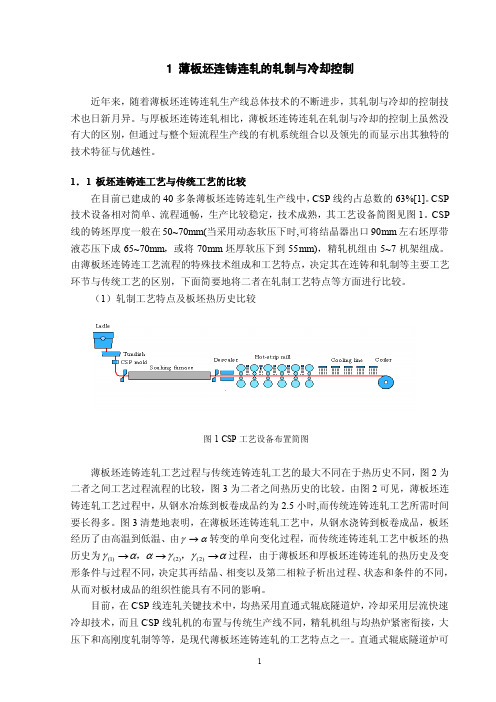

1 薄板坯连铸连轧的轧制与冷却控制近年来,随着薄板坯连铸连轧生产线总体技术的不断进步,其轧制与冷却的控制技术也日新月异。

与厚板坯连铸连轧相比,薄板坯连铸连轧在轧制与冷却的控制上虽然没有大的区别,但通过与整个短流程生产线的有机系统组合以及领先的而显示出其独特的技术特征与优越性。

1.1 板坯连铸连工艺与传统工艺的比较在目前已建成的40多条薄板坯连铸连轧生产线中,CSP 线约占总数的63%[1]。

CSP 技术设备相对简单、流程通畅,生产比较稳定,技术成熟,其工艺设备简图见图1。

CSP 线的铸坯厚度一般在50~70mm(当采用动态软压下时,可将结晶器出口90mm 左右坯厚带液芯压下成65~70mm ,或将70mm 坯厚软压下到55mm),精轧机组由5~7机架组成。

由薄板坯连铸连工艺流程的特殊技术组成和工艺特点,决定其在连铸和轧制等主要工艺环节与传统工艺的区别,下面简要地将二者在轧制工艺特点等方面进行比较。

(1)轧制工艺特点及板坯热历史比较薄板坯连铸连轧工艺过程与传统连铸连轧工艺的最大不同在于热历史不同,图2为二者之间工艺过程流程的比较,图3为二者之间热历史的比较。

由图2可见,薄板坯连铸连轧工艺过程中,从钢水冶炼到板卷成品约为2.5小时,而传统连铸连轧工艺所需时间要长得多。

图3清楚地表明,在薄板坯连铸连轧工艺中,从钢水浇铸到板卷成品,板坯经历了由高温到低温、由αγ→转变的单向变化过程,而传统连铸连轧工艺中板坯的热历史为αγγααγ→→→)2()2()1(,,过程,由于薄板坯和厚板坯连铸连轧的热历史及变形条件与过程不同,决定其再结晶、相变以及第二相粒子析出过程、状态和条件的不同,从而对板材成品的组织性能具有不同的影响。

目前,在CSP 线连轧关键技术中,均热采用直通式辊底隧道炉,冷却采用层流快速冷却技术,而且CSP 线轧机的布置与传统生产线不同,精轧机组与均热炉紧密衔接,大压下和高刚度轧制等等,是现代薄板坯连铸连轧的工艺特点之一。

1、热轧带钢基础知识

2

3 4 5

宝钢1580

梅山1442 上钢1780 武钢1700

常规半连轧,279、PC、 1997 交直交

常规全连轧,210、直 流 1994 2002

热轧带钢工艺设备讲座

一、热轧带钢生产的基础知识

2006.9

热轧带钢生产的基础知识

1. 轧钢基本概念

2. 热轧带钢的分类及用途

3. 热轧带钢的质量要求

4. 热轧带钢技术、设备的发展过程

5. 我国热轧带钢生产的发展和现状

1、轧钢的基本概念和分类

金属加工方式:锻压、挤压、拉拔、轧制 轧钢(金属塑性加工):使用轧辊将钢锭、钢坯加工成需要的断面形状和尺寸 并 获得要求的性能。

分类

按照温度: 冷加工, 热加工轧 已再结晶温度为界限 型材 管材 特殊形状材 按断面形状: 板带

按使用要求:建筑用钢,结构用钢,机械制造用钢,汽车用钢 等

2、热轧板带钢的分类和用途

• • • 板材应用广泛 先进国家板材占50~60% 按制造方法:热轧板 冷轧板 按厚度:中厚板 特厚板 60~120mm 厚板 20~60mm 中板 4~20 mm 薄板 1~4 mm 薄板 0.2 ~ 4mm 箔材 0.001~ 0.2

卷重6~13.6吨

2、20世纪60~70年代 大型化高速 高产 自动化 板坯连铸技术成熟 大坯重 大卷重 18kg/mm

轧制速度提高 应用计算机控制

3、70年代以后 提高质量 降低成本 规格范围扩大 强度提高 板形控 无头轧制技术开发 超薄规格批量增加

首钢京唐炼钢连铸工程简介

SGJT 炼钢连铸工程简介

首钢京唐

⑦结晶器漏钢预报技术

由168个热电偶构成;

用于粘结检测及自动恢复;

热相图显示;

裂纹检测;

Shougang Jingtang Iron & Steel United Co., Ltd.

滚动元件导向 频率 振幅 波形 -

Hydraulic actuation

Static Frame

25 - 400 cpm 2 to 10 mm 正弦, 三角波, 双正弦,自定义波形.

Shougang Jingtang Iron & Steel United Co., Ltd.

SGJT 炼钢连铸工程简介

冷 轧 原 料

结构用钢 高强度钢 低碳结构钢 结构钢 汽车结构用钢 锅炉和压力容器用钢 造船板 管线钢 焊接气瓶用钢板 高耐候性结构钢

55.24 15.75 4.65 5.13 1.47 6.78 3.66 1.10 6.23 100

热 轧 商 品 板 卷

合计

Shougang Jingtang Iron & Steel United Co., Ltd.

首钢京唐

⑤动态轻压下技术

正常拉速

拉速降低

拉速提高

铸坯采用动态轻压下技术,动态控制铸坯压下 ,改善板坯内部质量, 减少偏析和疏松,满足高端产品的质量要求

Shougang Jingtang Iron & Steel United Co., Ltd.

SGJT 炼钢连铸工程简介

首钢京唐

பைடு நூலகம்

⑥动态二次冷却控制

IRM平直度仪在唐钢1810线的改造和应用

3改造过 程及 方法

此次改造 项目为1 8 1 o  ̄产线投产后 自主研发利用先进 技术 的 改造项 目, 是对 日本三菱公司板型控制程序和轧机数学模型消化 吸 收后功能的完善和扩展 , 通过引进比利时I R M公司的平直度仪检测 系统, 以及我公司自主对1 0 点进行新增 , 一级、 二级控制程序 的修改 完善及调试等工作 内容。 项 目改造前我们对现有多功能仪、 厚度仪 控制功能程序分析 、 研究, 其次是分析一级和平直度仪的数据接 口, 然后根据 控制功能要求对地 址进 行分 配、 程序结构修改 。 本项 目通过实现I RM平直度仪数据在热¥ L 1 8 1 o 自动过程控制 系统的应用 , 提升 了产品的质量 , 提高了薄规格产品生产的稳定性 , 经过对轧 制模型 的优化 , 板型控制功 能可 正常投入使用, 薄规格 产 品的板型质量将有明显改善 。

应 用研 究

l 1 数 _ _ 字 技 术 臻

I R M平直度仪在唐钢 1 8 1 0 线的改造和应用

张 志 国

( 河 北钢铁 集 团唐钢 微 尔 自 动 化公 司 河北唐 山 0 6 3 0 2 0 )

摘要: 现代热轧 板带 生产线对仪表 的 自 动 检测和控 制精度要 求越 来越 高, 热轧板 带的 生产工艺 决定 了特殊检 测仪表 的重要性 , 在 保证产 品的质 量和精 度方 面, 全自 动 非接 触式 的特 殊检 测仪表起到 了非常重要 的作 用。 唐钢 热 ̄ L 1 8 1 0 线上的 多功能仪 已经不能满足平 直度检 测的要 求, 新上 了 I RM 公 司的ROME T E R— F 2 0 0 平 直度仪 以 满足对板 型控 制 的要 求 。 本文介 绍 了平直度 仅 的 系统 结构 、 工作原 理和应 用, 以及对 现有控 制程 序 、 接 ME T E R— F 2 0 0 平直度仪主要 由1 个带有气/ 水冷却装置的 不锈钢测量箱 , 包括用于平直度测量 的三排横向测量单元 , 总共9 条 测量 线( 3 条固定在 中央区域 , 其他6 条分 为两组, 每组各三条 , 其位 置可随板带的宽度设定调整) 。 3 个摄像 头。 2 个报警显示单元和远程 臻作单元 1 个HMI 操作站。 一台平直度计算机和一台称为主控计算 吼。 平直度计算机将 摄像 头的光点位置信号转换为带钢纤维高度 , 汁算出对应的纤维 长度及平直度。 主控计算机提供用户对 系统的维 沪接 口, 并用于对环境温度的监控 、 对轧机信号( 如咬钢 、 带钢速度 等) 的响应、 对标定工具 的控制 。 一个 空气 吹扫装置 , 清理测量箱下

全国81条热轧宽带钢生产线

300

ZS P ZS P 215 200 150 140 380 140 150 150 200 220

企业 华东 宝钢1 # 宝钢2# 宝钢3# 梅山1 # 梅山2 #

轧机类型 常规热 薄板坯 2000 1700 1580 1250 连铸连 连轧 轧 2050 3/4连 续式 1580 半连续 式 1880 热连轧 1422 改半连 续式 1700 薄板坯 半连续 式 半连轧 半连轧 CSP 热连轧 半连续 式 A SP 半连续 式 半连续 式 半连续 式 半连续 式 薄板坯

10 561. 2 438. 8 202 487 300 250 220 350 200

单机架炉卷 单机架炉卷

500 80 80 300 400

轧机类型 企业 常规热 薄板坯 2000 1700 1580 1250 连铸连 连轧 轧 中南 武钢1 # 1700 3/4连 续式 武钢2 # 2250 半连续 式 武钢3 # 1580 半连轧 武钢4 # 1600 CSP 武钢柳钢防城港1 # 2050 半连轧 武钢柳钢防城港 1580 半连轧 2# 华菱链钢1 # 1750 CSP 华菱链钢2 # 2250 半连轧 珠江钢厂 1500 CSP 柳钢 安阳 韶关 2032 1780 1780 轧机规格, m m 半连轧 半连续 式 半连轧

R 1(new )+7(+F0)

轧机规格, m m

年产能力(万吨) 炉卷 2005年 2006 2007 2008 2009 前 400 280 370 300 196 330

炉卷初轧 机

规划

上钢一厂 1780 宝钢股份特钢分 1750 公司(上钢五 宝钢韶钢湛江1 # 2050 宝钢韶钢湛江2 # 1780 马钢1 # 1790 马钢2# 2250 沙钢宏昌钢板 1700 济南 莱钢 宁波建龙 日照1 # 日照2 # 泰山 嘉兴青山 新余 青岛胶南 1700 1500 1780 1580 2150 1800 1800 1580 3352

交-交变频矢量控制系统在唐钢1700热轧的应用

、

、

、

、

、

。

一

。

.

、

,

、

继 开 柜 : 负责 向 控 制 系 统 提 供 各 种 电 源 和 输 入 输 出继 电 器 隔 离 ;

接 反 并联 功 率 组 件 采 用 强 迫 风 冷 每台 电动 机 定 子 变 流 器 共 由 6 台 品闸 管 变 流 柜 组 成 每相 2 台整流 柜 并 联 每柜 由 可

,

,

输 出 电流峰 值 1 17 0 0 A (6 cls 有效 值 8 2 8 0 A ) 全 数 字 矢 量 控 制 交 交变 频调速 系 统 交 在 流 偏 置 下 要 求 三 相 交 交 变 频 变流 装 置 任 何 时 候 至 少 有 2 个相 的 相 反 工 作 组 的 4 个 晶 闸管 同 时导 通 为 此 晶 闸管 的

茹

在唐钢

王 鹏程

1

,

1700

。

热轧 的应用

传动 调 速 系 统 由高 压 供 电设 备 整 流 变压 器 交 交 变 频 整 流 柜 同 步 电 动机等 组 成 其 它 配 套 设 备 还 包 括 励 磁 变 压 器 同步 变 压 器 H S C B M C B 保 护设备 等 由 它们 共 同组 成 个完 整 的 系 统 主 回 路单

、 、 、

’

王威

’

王伟

唐 钢 自动 化 公 司 ;

2

,

唐

山

科技 职 业 技 术 学院

摘

要

一

吸 收 柜 : 完成 交

一

交 变频 器 的 输 入 /

本文 介绍 了交

r 频全 数 字 矢 量 控 制 系统 交《

.

在唐 钢 热 轧主 传动 中的应 用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

唐钢超薄热轧带钢生产线简介赵继武,韩旭光(唐山钢铁股份有限公司热轧薄板厂,河北 唐山 063016)摘 要:为生产超薄热轧带钢(018~115mm)、薄带钢(115~310mm),采用了薄板坯连铸连轧方案,介绍了其工艺和设备选择、控制功能配置及层流冷却工艺概况;重点介绍了半无头轧制工艺方案及其采用的关键技术。关键词:热轧带钢;超薄带钢;半无头轧制中图分类号:TG333155 文献标识码:B 文章编号:1003-9996(2003)02-0037-03

SimpleintroductionofultrathinhotstriprollinglineofTangshanIronandSteelCo1,Ltd1ZHAOJi2wu,HANXu2guang(TangshanIron&SteelCo1,Ltd1,Tangshan063016,China)

Abstract:Thethinslabcontinuouscastingandcontinuousrollingtechnologywasappliedtoproduceultrathin(018~115mm)andthin(115~310mm)hotrolledstripinTangshanIronandSteelCo1,Ltd1Itsprocessingande2quipment,controlsystemandlaminarspraycoolingprocessingweresimplyintroduced1Thesemi2endlessrollingtechnolgoyandthekeytechniquesappliedtothisproductionlinewereintroducedinmoredetail1Keywords:hotrolledstrip;ultrathinstrip;semi2endlessrolling

收稿日期:2002-11-15

作者简介:赵继武(1968-),男(汉族),河北唐山人,部长,硕士。

1 产品大纲唐山钢铁股份有限公司正在建设一条超薄热轧带钢生产线,一期规模为130~150万t/a,二期规模为250万t/a,其产品规格见表1。主要钢

表1 热轧带钢产品规格 类 别产品规格所占比例/%

带钢宽度/mm850~1680-

带钢厚度/mm018~1107

110~11218112~11535115~21020210~41020带钢最大厚度/mm1217(二期工程)-

钢卷内径/mmΦ759-

钢卷外径/mmΦ1200~Φ2025-

钢卷最大卷重/t300

最大钢卷单重/kg・mm

-118-

种,一期工程:超低碳钢和低碳钢55%(其中包晶钢6%),中碳钢25%,低合金钢20%;二期工程:上述3类钢分别占60%、25%、10%,

另有结构钢5%。2 工艺方案选择从产品大纲可以看出,超薄带钢(厚018~115mm)及薄带钢(厚115~310mm)占有很大

比例,尤其是超薄带钢,目前还很难在常规热连轧机上大批量生产。因此选择了薄板坯连铸连轧生产方案。211 铸坯尺寸采用薄板坯连铸技术,并配有软压下,根据轧制带钢厚度及宽度变化要求,铸坯尺寸选择为90/70mm×850~1680mm。212 铸坯加热采用辊底式加热炉加热,其工艺要求为:

・73・

设计与改造(1)铸坯入炉温度705~1080℃,出炉温度

(1080~1100)±10℃。

(2)2流生产时,炉内铸坯缓冲时间应大于

15min,即在轧机换辊时,在不降低拉速情况下,可满足换辊时间(约10min)要求。(3)既可对单块铸坯加热,又可对半无头轧

制时的长铸坯加热,长铸坯长度为单块铸坯长度的5倍以上,以使半无头轧制取得良好的经济效果,据此,炉子长度选择为250m左右。213 轧制工艺及设备选择21311 工艺要求根据成品带钢厚度及宽度不同,可选择单块轧制及半无头轧制2种工艺制度;根据钢种及温度制度的不同可分别进行奥氏体及铁素体轧制,

以获得不同性能要求的产品。21312 轧机布置根据铸坯及成品带钢尺寸,选择2架粗轧机加5架精轧机的布置型式;在末架粗轧机R2与首架精轧F1之间留有20余米距离,其间布置水冷装置、保温罩及切头飞剪,以适应铁素体轧制、奥氏体轧制及薄带钢轧制要求。另外,在各架轧机间均布置有机架间冷却装置及工艺润滑装置,在精轧机各架之间均安装低惯性活套装置;

精轧机F1、F2、F3为PC轧机,F4、F5预留PC

位置且在其上安装了ORG装置;在辊底式炉进口及粗轧机R1进口和精轧机F1进口处均安置了除鳞装置以保证产品表面质量。再有,在R1前布置了1架立辊轧机,以保证带钢的宽度控制及边部加工。21313 轧制过程控制功能配置全部采用四辊高刚度轧机,同时在生产线上采用的控制功能配置有:(1)厚度自动控制系统;(2)工作辊(动态)交叉技术,其动态过程在半无头轧制时使用,以进行板形凸度控制;

(3)在线磨辊装置;(4)工作辊弯辊装置;(5)所有机架采用工艺润滑轧制;(6)飞速辊缝控制(FGC),用于半无头轧制时减薄变速过程。

214 带钢层流冷却21411 带钢冷却方式带钢精轧后采用层流冷却,冷却段长度约为27m,分6段控制,最后2段可实现水量微调,以满足卷取温度误差控制,冷却水量6000m

3

/h。

为了便于维修,上部喷水横梁设计成液压缸驱动

的可开闭型。层流冷却系统的设计适用于018~1217mm

所有产品厚度范围。每个冷却段的压力通过调节喷水横梁上的开口度来控制。同时,要保证高位水箱的水在一定范围内,以使侧喷设备能通过向带钢表面喷射水压约为1MPa的高压水来吹走钢材表面的冷却水。侧喷装置安装在精轧机和每个冷却段后面。对于奥氏体轧制,通过层流冷却使卷取温度一般为540~580℃(超薄带钢的卷取温度可能更低些);对于铁素体轧制,卷取温度一般为680~720℃,层流冷却关闭。21412 带钢的卷取为了既满足单块轧制卷取,又满足半无头轧制分卷卷取,设置了1台高速飞剪及2台地下高速卷取机,并且在2台卷取机前面各安装了1台高速穿带装置,以适应轧制超薄带钢的要求。3 半无头轧制工艺311 半无头轧制的优点半无头轧制技术主要应用于超薄热带钢生产,其主要优点有:

(1)可保持高速轧制,轧机生产效率大大提

高。(2)机架间带钢张力可保持恒定,使带钢厚

度及平直度偏差减至最小。(3)由于解决了薄带钢头部直接穿带的困

难,因而使薄带钢的生产趋于稳定可靠。(4)减少了单块轧制头尾带钢形状不佳所带

来的废品量,从而可提高产品的质量及成材率。(5)经过较厚规格的头部穿带可增加薄带钢

的宽度。(6)因采用2台卷取机经高速飞剪分卷后分

别卷取的方法,故在单台卷取机周期允许情况下,可实现小吨位钢卷的分卷轧制,既可满足市场需求,又不影响轧机生产能力。312 半无头轧制工艺方案单块轧件轧制时,大于115mm厚度的带钢头部直接穿带可靠性较大,但随着轧件厚度减薄,穿带的可靠性降低,尤其是110~112mm薄带钢,其单块轧制时难度很大,110mm以下的薄带钢很难穿带,为此必须采用半无头轧制。为了发挥半无头轧制工艺的优势,对于110~115mm厚(尤其是110~112mm)带钢,应考・83・

Vol120・No12 Steel Rolling Apr120031虑采用减薄提速的半无头轧制工艺(厚115mm以上带钢,采用半无头轧制是为了提高轧机生产能力),对不同厚度(018~115mm)薄带钢采取不同头部穿带厚度。这样几种规格同时生产的组合将成为可能。考虑上述情况,设计如下的半无头轧制工艺方案。换辊后,先轧制3块厚116~315mm单块铸坯,形成良好的轧辊热凸度,然后采用半无头轧制,减薄尺寸方案为114→112→110→018→110→112mm,见图1。图1 铸坯减薄尺寸方案(单位:mm)从上述方案中可看到,小幅度的减薄(或增厚)过程可以减少因带钢厚度过渡段的尺寸超差而造成的废品,各规格的块数可以根据市场情况而定;同时,可看到半无头轧制生产的品种规格随市场变化的灵活性。川崎千叶厂就是采取此生产工艺。HOOGOVENS在试生产时也是从118mm开始尝试采用半无头轧制分卷工艺。 半无头轧制工艺可归纳为以下3种方案:

(1)减薄提速方案(018~112mm);

(2)恒厚度提速(低速咬入卷取后提速)方

案(112~115mm);

(3)恒厚度恒速度方案(115mm以上)。

313 半无头轧制中的关键技术半无头轧制方案中的关键技术,包括轧制过程中变厚度策略(FGC),工艺润滑策略,在线凸度控制,自动平直度控制,高速飞剪分卷功能,轧机出口张力控制功能。314 半无头轧制分卷控制当采用半无头轧制方案时,其中间薄带钢最高速度可达18m/s。为实现高速分卷功能,装备了高速飞剪和前后夹送辊,2台地下高速卷取机及夹送辊。在高速飞剪剪切分卷后,为了保证薄规格带钢头部稳定通过输送辊道,在2台卷取机前装备了高速通板穿带装置。当分段剪切点出精轧机后,飞剪前夹送辊闭合,以保证剪切点到轧机间的张力恒定,飞剪剪切后,剪后夹送辊闭合以防尾端甩尾。1#卷取机前夹送辊通过上下辊组合运动实现辊缝方向的改变,可将带头导入所要求的卷取机,并在带头稳定卷取前夹持带钢,

保持带钢张力稳定。

2003年轧钢学会会议计划序号会议名称主 要 内 容时间地点1中国金属学会2003年年会环境友好,技术创新,资源再生利用,钢铁工业可持续发展2003年10月28~30日北京

2中国轧钢厂厂长代表团访欧对德国、奥地利、意大利、法国进行回访2003年11月德国、奥地利、意大利、法国3轧钢青年学术研讨会轧钢厂新节能技术研讨2003年5月南京4轧辊学术年会新型轧辊生产、技术、经验交流,轧辊修复技术研讨待定5小型型钢学术年会小型型钢生产工艺、新技术、新装备,无头轧制技术研讨2003年9月山西省永济市(变动)6热轧板带学术年会高精度板带生产新技术、近终形连铸连轧、新型材料生产技术2003年5月武汉

7初轧及大、中型钢学术年会高速铁路用轨、轮箍、H型钢生产技术研讨2003年5月宝钢8窄带钢学术年会窄带钢生产经验交流,窄带钢市场、发展趋势研讨2003年5月26~30日张家界9焊接钢管学术年会西气东输等管线用钢管生产技术、发展趋势研讨待定(4季)10中厚板学术年会中厚板生产新技术、新工艺、新装备,中厚板市场发展趋势待定(3季)

11冷轧板带学术委员会工作会议汽车、家电等用薄板生产新技术、新品种研讨待定(4季)12深加工技术研讨会钢材深加工技术发展趋势研讨待定13铁道车辆钢结构用新型钢材研讨会车辆结构与钢材2003年4月21~22日北京

・93・

第20卷・第2期 轧 钢 2003年4月