汽车副仪表总成设计规范

仪表罩总成设计规范

XXXXXXX有限公司仪表罩总成设计规范编制:赵雨墨校对:审核:批准:2017-08发布 2017-08 实施 XXXXXXX有限公司发布目录1.范围 (1)2.设计指南引用文件 (1)2.1 法规要求 (1)2.1.1 中国法规 (1)2.1.2 欧盟/欧共体法规(EU/ECE) (1)2.1.3 美国法规 (1)2.2 企业要求 (2)3. 组合仪表罩的定义 (2)3.1 组合仪表罩的类型 (2)3.1.1无帽檐型组合仪表罩 (2)3.1.2自带帽檐型组合仪表罩 (3)3.2组合仪表罩的功能 (3)4.组合仪表罩设计指南内容 (3)4.1简要说明 (3)4.1.1 组合仪表罩的配置说明 (3)4.1.2 组合仪表罩主要的生产工艺 (3)4.1.3组合仪表罩本体常见的材料选择 (4)4.1.4 组合仪表罩性能及试验检测要求 (4)4.2组合仪表罩的总布置要求 (4)4.3组合仪表罩与周边零件DTS要求 (5)4.4组合仪表罩设计要求 (6)4.4.1定位方式 (6)4.4.2安装方式 (7)4.4.3分型线、拔模角 (8)5.仪表帽檐的定义 (9)5.1仪表帽檐的类型 (9)5.1.1硬质仪表帽檐 (9)5.1.2软质包覆仪表帽檐 (9)5.2仪表帽檐的功能 (9)6.表帽檐设计指南内容 (10)6.1简要说明 (10)6.1.1配置说明 (10)6.1.2 主要的生产工艺 (10)6.1.3本体常见的材料选择 (10)6.1.4性能及试验检测要求 (10)6.2仪表帽檐的总布置要求 (10)6.3硬质仪表帽檐与周边零件DTS要求 (11)6.4软质仪表帽檐与周边零件DTS要求 (12)6.5仪表帽檐设计要求 (12)6.5.1定位方式 (12)6.5.2仪表帽檐上下本体搭接设计 (13)6.5.3安装方式 (14)6.5.4分型线、拔模角 (15)前言编制本规范的目的是规范我公司汽车仪表罩总成的设计。

汽车副仪表设计知识点汇总

汽车副仪表设计知识点汇总在汽车设计中,副仪表是指驾驶员座舱内的附属仪器,用于向驾驶员提供各种车辆信息和数据。

它不仅起到美化车内环境的作用,还承担着重要的功能性任务。

本文将就汽车副仪表设计的知识点进行汇总,帮助读者了解其设计原则和关键要素。

一、符合人机工程学原则在汽车副仪表设计中,人机工程学是一个重要的考量因素。

设计师需要考虑驾驶员在不同行驶环境下的视觉需求、操作习惯和身体舒适度。

下面将介绍几个与人机工程学相关的知识点。

1. 视觉排布合理:副仪表的排布应该符合人眼的视觉习惯和视觉搜索原则,重要信息应放置在视线中央或者易于注意到的位置,避免眼睛需要频繁调整。

2. 字体和图标设计:选择易于辨识和阅读的字体和图标,避免出现模糊或相似度过高的情况。

同时,可以利用颜色和亮度的变化来突出重要信息,帮助驾驶员迅速获取所需数据。

3. 操作按钮布局:为了方便驾驶员进行操作,按钮应该安置于易于接触的位置,并根据功能进行分组。

此外,按钮的触感和反馈也是需要考虑的因素,以避免误操作带来的安全隐患。

二、关注信息展示效果副仪表的主要任务是向驾驶员提供各种车辆信息和数据,因此信息的展示效果尤为重要。

以下是关于信息展示的几个知识点。

1. 显示器技术选择:根据可用空间和预算情况,选用适当的显示器技术,如液晶显示器(LCD)、有机发光二极管(OLED)或薄膜晶体管(TFT)等。

同时,要注意显示器的亮度和对比度,以及在不同光线条件下的可读性。

2. 信息数量和布局:根据驾驶员的需求和安全考虑,合理确定需要显示的信息数量。

过多的信息容易干扰驾驶员的注意力,过少则可能导致信息不足。

同时,信息的布局要合理清晰,确保驾驶员能够快速获取所需信息。

3. 动画和过渡效果:适当应用动画和过渡效果,可以提升信息传达的效果和用户体验。

但是需要注意不要过度使用,以免分散驾驶员的注意力。

三、符合法规标准在汽车副仪表设计中,符合法规标准是保证安全性的基础。

设计师需要了解并遵循相关法规和标准,确保副仪表的合规性。

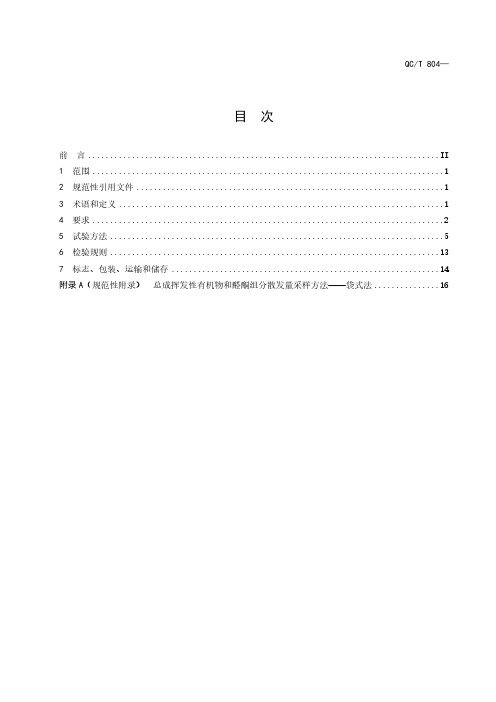

《乘用车仪表板总成和副仪表板总成》

目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 要求 (2)5 试验方法 (5)6 检验规则 (13)7 标志、包装、运输和储存 (14)附录A(规范性附录)总成挥发性有机物和醛酮组分散发量采样方法——袋式法 (16)前言本标准按照GB/T 1.1-2020《标准化工作导则第 1 部分:标准的结构和编写》给出的规则起草。

本标准代替QC/T 804-2014《乘用车仪表板总成和副仪表板总成》,与QC/T 804-2014相比,除编辑性修改外主要修改内容如下:——新增总成挥发性有机物和醛酮组分散发量的要求和试验方法(见4.2.3.1和5.2.3.1);——新增总成气味(本版4.2.3.2和5.2.3.2);——取消甲醛散发量、气味特性、可冷凝组分和总有机物挥发量的要求和试验方法(见2014版的4.2.3.1、~4.2.3.4和5.2.3.1~5.2.3.4)。

——新增耐刮擦性要求和试验方法(见4.2.5和5.2.5);——新增抗发粘性要求和试验方法见4.2.7和5.2.7);——新增禁用物质要求和试验方法(本版4.2.13和5.2.13);——修改无缝气囊仪表板抗冲性能的试验方法(见5.2.14);——新增手套箱强度要求和试验方法(见4.2.15.1和5.2.15.1);——新增储物盒强度要求和试验方法(见4.2.15.2和5.2.15.2);——新增副仪表板扶手强度要求和试验方法(见4.2.15.3和5.2.15.3);——新增出风口强度要求和试验方法(见4.2.15.4和5.2.15.4);——新增手套箱耐久要求和试验方法(见4.2.16.1和5.2.16.1);——新增储物盒耐久要求和试验方法(见4.2.16.2和5.2.16.2);——新增副仪表板扶手耐久要求和试验方法(见4.2.16.3和5.2.16.3);——新增出风口耐久要求和试验方法(见4.2.16.4和5.2.16.4);——新增仪表板子系统气囊点爆要求和试验方法(见4.2.17和5.2.17);——修改耐溶剂性的试验方法(见5.2.2)——修改低温落球试验的试验方法(见5.2.9);本标准由全国汽车标准化技术委员会提出并归口。

仪表板总成开发规范

仪表板总成开发规范1.适用范围本规范规定了汽车仪表板总成在开发设计过程中应该遵守的一些要求和标准,规定了仪表板总成开发的一般过程、材料的选择、结构及生产工艺等。

本规范适用于注塑成型为主、搪塑、吸塑软化生产工艺的M1、N1类车辆。

2.引用标准GB_4094-1999汽车操纵件、指示器及信号装置的标志GB 11552-1999轿车内部凸出物GB 11555-1994汽车风窗玻璃除雾系统的性能要求及试验方法GB 11556-1994汽车风窗玻璃除雾系统的性能要求及试验方法GB 11562-1994汽车驾驶员前方视野要求及测量方法CM VR A01-01 车辆识别代码(VIN)管理规则QC/T 29089-92 汽车软化仪表板表皮GB 8410 汽车内饰材料燃烧特性试验方法GB T1040 塑料拉伸试验方法HG 2-167 塑料撕裂强度试验方法GB 7141 塑料热空气老化试验方法(热老化箱法)通则GB 9344 塑料氙气光源曝露试验方法GB 2410 透明塑料透光率和雾度试验方法GB/T 15585-1995 热塑性塑料成型收缩率的测定GB 1634.1-2004 塑料变形温度的测定(通用试验方法)GB/T 1843-1996 塑料悬臂梁冲击试验方法GB 9342-1988 塑料弯曲性能试验方法QC/T15-1992 塑料洛氏硬度试验方法QC/T17-1992 汽车塑料制品通用试验方法3.设计内容3.1.设计输入3.1.1.市场定位及设计市场定位:根据制造厂对整车的市场定位,包括市场预测、销售目标人群、确定仪表板的整体风格、目标价格及档次。

仪表板总成大体分类见表一设计任务书:设计任务书必须包含对仪表板的主要技术状态描述。

技术状态主要有:仪表板的质感、颜色、皮纹;仪表板的配置如CD机、GPS\电器开关按钮、烟灰缸、空调控制按钮、手套箱总成、DAB、PAB、通风除霜、阳光传感器、车载免提系统、点烟器等。

3.1.2.参考车选定及BENCHMARK和目标值确定BENCHMARK对正确的开发仪表板起到很重要的作用。

04.615-2007-副仪表板

1)1)Q/SQR 车副仪表板总成技术要求奇瑞汽车有限公司 发布前言本标准所涉及的副仪表板总成是奇瑞汽车有限公司国产化产品。

本标准由范围、规范性引用文件、技术要求、试验方法、检验规则、包装贮运等部分组成。

本标准在格式和内容的编排上均符合GB/T1.1和GB/T1.2的规定。

由于扶手箱制定单独试验标准,因此副仪表板标准取消扶手箱相关技术要求,其它更改试验项目如下:1)副仪表板试验环境温度有所调整;2)气候交变试验周期由60个改为30个,试验后评价指标略微调整;3)气味性试验要求按照等级区分;4)耐高温试验要求按照材料区分;5)耐洗涤剂性能试验要求有所调整;6)耐刮擦性能针对不同材料调整相关试验标准。

本标准由奇瑞汽车有限公司标准化委员会提出。

本标准由奇瑞汽车有限公司汽车工程研究院归口。

本标准由奇瑞汽车有限公司汽车工程研究院内外饰部负责起草。

本标准主要起草人:杨文刚本标准历次发布情况为:Q/SQR.04.615-2006I副仪表板总成技术要求1 范围本标准规定了奇瑞车型副仪表板总成的技术要求及试验方法。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB250 评定变色用灰色样卡GB 8410 汽车内饰材料的燃烧特性GB/T 12122 产品包装质量保证体系Q/SQR.04.057 CAC——商标标记Q/SQR.04.058 汽车零部件标记要求Q/SQR.04.094 落球试验的试验方法Q/SQR.04.095 塑料、织物氙弧灯连续照射试验Q/SQR.04.096 散发性检验甲醛含量试验规范Q/SQR.04.097 散发性检验-冷凝组分试验规范Q/SQR.04.098 散发性检验-有机物散发试验规范Q/SQR.04.103 气味试验的试验方法SJ/T 10466.12 搬运贮存包装交付质量控制指南3 术语和定义无。

副仪表板设计

副仪表板设计目录目录 (II)一、副仪表板构成描述 (1)1、主副仪表板连接方式 (2)(1)流线型副仪表板 (2)(2) 连贯型副仪表板 (3)(3)独立形副仪表板 (4)二、人机布置重要尺寸 (5)1、加速踏板与副仪表板本体之间距 (5)2、换挡操作杆在最大行程时与换挡盖板的距离 (5)3、驻车制动器与副仪表板本体之间的距离 (6)4、副仪表板肘靠的布置要求 (6)(1)肘靠长度及高度的布置要求 (6)(2)换挡舒适性的校核方法 (7)(3)驻车制动器舒适性的校核方法 (8)(4)肘靠宽度的布置 (8)(5)后盖板与后排座椅要求 (8)三、副仪表板法规要求 (9)四、副仪表板结构设计 (10)1、副仪表本体常见的成型方式 (11)(1)一体式Z向成型 (11)2、本体两侧型面需借助滑块成型 (11)3、拆分本体两侧盖板借助骨架提高强度 (12)4、副仪表驻车制动器盖板的结构设计 (12)(1)滑片遮挡式 (12)(2)皮套包覆式 (13)(3)橡胶皮遮挡式 (13)5、副仪表后固定点的结构设计 (13)五、副仪表板典型工艺 (14)1、高压注塑工艺 (14)2、阳模吸塑成型工艺 (14)3、阴模吸塑成型工艺 (14)六、副仪表板技术要求 (15)1、防止异响要求 (15)2、振动噪声要求 (15)3、刚性要求 (16)4、可靠性的要求 (16)5、外观要求 (17)6、副仪表板上功能件的要求 (17)(1)储物盒 (17)(2)出风口 (18)(3)副仪表板扶手 (18)(4)烟灰缸 (19)(5)杯托 (19)一、副仪表板构成描述副仪表板是驾驶员旁侧通道上的内饰零件,位于前排两个座椅之间,是仪表板的一个重要补充空间。

副仪表板板总成通常由副仪表板本体、装饰面板、杯托、并根据不同配置可能有中央扶手、储物盒、点烟器、烟灰盒、笔夹、硬币夹、出风口等方便乘员使用的功能件,下图为副仪表板总成构成示意图。

轿车副仪表板总成技术条件

轿车副仪表板总成技术条件1范围本技术条件规定了轿车副仪表板总成的技术要求,试验方法、验收规则、标识、包装、运输、储存及质量保证。

本标准适用于**公司开发的轿车副仪表板总成。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11552 轿车内部凸出物GB 191 包装储运图示标志GB 2828.1—2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划QC/T 29017-1991 汽车模制塑料零件未注公差尺寸的极限偏差JT1-9900-10-1 汽车内饰零件通用技术条件3 要求3.1 基本要求3.1.1 副仪表板总成应符合本技术条件的要求,并按经规定程序批准的产品图样及有关技术文件制造。

3.1.2 副仪表板总成应符合GB11552的相关要求。

3.1.3 外观要求a)产品外观表面不允许有裂纹、变形、银纹、波纹、烧焦、飞边、毛刺、气泡、浇口痕迹、顶杆印痕、熔接痕和收缩痕等其他缺陷。

b)喷涂或镀铬的产品,表面涂层或镀层均匀一致、色泽均匀,表面不允许有斑点、气泡、流挂等其他缺陷。

c)产品的所有可视外观面上尽可能不出现分模线,如果不能避免,则产品主要外观表面上的分模线应小于0.1mm;非主视外观面分模线的痕迹小于0.2mm。

且必须经过**公司质量部的认可。

d)产品应纹理清晰、色泽均匀。

纹理类型、纹理方向、纹理深度以及纹理分布应与经规定程序批准的色板或样品一致。

由于因脱模方向引起的非主要表面皮纹深度变化要均匀。

产品表面不允许产生纹理拉伤缺陷。

3.1.4 副仪表板总成的尺寸应符合2D图纸及GD&T图纸等文件的规定。

在没有文件说明的情况下,应满足QC/T 29017-1991《汽车模制塑料零件未注公差尺寸的极限偏差》的要求。

3.2 副仪表板总成性能表1:副仪表板总成性能表3.2.1 振动耐久性检查副仪表板带附件总成的外观,要求副仪表板带附件总承载经过试验后,零部件应无损坏;粘接件、铆接件、装配件应无松弛现象,间隙断差符合图纸要求。

副仪表板总成SE分析标准

副仪表板总成分析标准1.卡接可行性1.1护板与副仪表的安装形式:壳体结构自定位,配合两个卡接点1.2仪表板右护板的拧紧在仪表板右护板的内侧造成无法装配对策:仪表板右护板作为基准销并变更为插入型1.3副仪表板后部面板装配时,没有Z 向限定保证位置困难对策:1案) 变更副仪表板后部面板卡扣方向,限定Z 向2案) 设定基准销 (如右图)变更基准及插入结构无法拧紧副仪表板面板装饰板 仪表板右护板1.4副仪表板扶手下壳体扣手挂钩结构是斜面结构,存在副仪表板扶手下壳体扣手挂钩与副仪表板本体卡不住易脱落的风险对策:设计成水平面结构(右图)1.5车型副仪表板本体骨架总成,两侧在侧板内侧的固定点,侧板与骨架上固定点有13mm 间隙,且下部封闭,存在掉螺栓不易取出的风险。

(左图)对策:在侧板与安装点中间增加遮挡结构,避免螺栓掉落。

(右图)1.6副仪表板本体总成,侧板与本体上固定点间隙最大约28mm ,且下部封闭,螺侧板变更卡扣方向副仪表板后部副仪表板面板装没有Z 向限定栓易掉下去且无法取出。

(左图)对策:副仪表板骨架结构侧板内侧固定点,侧板与安装点中间做成封闭结构,避免螺栓掉落。

(右图)2.产品结构合理性 2.1副仪表板左前安装支架的导向销的长度为6mm ,前卫过桥加强板的孔宽度为9mm 太大,拧紧时,副仪表板左前安装支架会回转造成尺寸变更对策:前围过桥加强板的宽度由9mm 变更为7mm2.2车型因副仪表板前部造型结构及换挡杆影响,控制面板需倾斜放入,调整着进行装配,操作困难,且前部与仪表板干涉,存在划伤风险,后部无法装配到位。

封闭结构,避免螺栓掉落 副仪表板左前安装支架副仪表板前部左装饰板前围过桥加强板对策:方案一:将副仪表板控制面板从换挡杆部位分为前、后两部分进行装配。

方案二:主、副仪表板局部结构调整,解决装配不到位问题。

2.3车型主、副仪表板线束对接位置,在副仪表板内部造型下面,该部位目视不到且手无法伸进去安装。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车副仪表总成设计规范

1范围

副仪表板总成通常包括副仪表板本体、副仪表板装饰盖板、杯托等,分整体式和分体式两种类型,本指南只针对整体式副仪表板总成进行阐述。

本标准简要介绍了副仪表板总成在整车中的地位及功能,副仪表板总成的大致构成,设计原则以及在设计过程中需要避免的问题。

2规范引用文件

GB11552-2009轿车内部凸出物

GB8410-2006汽车内饰材料的燃烧特性(燃烧速度≤100mm/min)

CNCA-C11-09:2014CCC要求

GB/T30512-2014禁限用物质要求

3术语和定义

副仪表板总成的主要功能是为车辆前地板纵梁上安装的暖通空调、变速机构、出风管道、机械驻车制动等机构件提供遮蔽。

随着用户需求的日益提升,遮蔽功能已经是副仪表必须达成的最基本功能,而提供舒适操作空间、舒适装饰环境、适用储物空间,已经越来越成为副仪表板承担的重要功能。

1)副仪表板总成组成及功能说明

根据车型划分及结构特点,副仪表板大致可以分成整体式和分体式两种类型。

整体式副仪表板,副仪表板本体作为外观零件,整体成型,而后装配各种装饰盖板。

分体式副仪表板,拆分为左右侧板、中央面板及若干加强横梁,以整体式副仪表板为例介绍,如图1所示:

图1副仪表板总成

4副仪表板总成设计要求

4.1副仪表板总成通用要求

CCC要求:根据中国国家认证认可监督管理委员会发布的《汽车内饰件强制性产品认证实施规则》(CNCA-C11-09:2014)的要求,新增了汽车仪表板、副仪表板零件须进行3C强检认证。

4.2副仪表板结构设计要项

4.2.1副仪表板总成定位

1)定位设计

定位设计就是将产品在整车上的位置定住,用工程语言描述,就是约束产品的6个自由度。

副仪表板产品一般在图示的区域布置定位点。

副仪表板总成的定位一般通过几何尺寸和公差(GD&T)图纸进行描述。

GD&T是工程产品定义标准,它描述了一个产品几何特征以及这些几何特征的相互关系,还有它们与之相匹配的总成或零件的功能要求。

Z向固定区域Y向固定区域

1)副仪表板总成安装

①Z向安装:Z向固定一般做在杯托下面,用自攻螺钉来固定,上面加上杯托垫。

②Y向安装:对于Y向固定,在副仪表板侧面开两个孔,然后通过打螺钉的方式固定在安装支架上。

在布置固定点时要考虑到在座椅安装后固定点

的拆卸,同时也要考虑到座椅怎样遮蔽固定点,使之不暴露

在的视野范围内。

通常是把座椅滑到最前端,然后以座椅最

后部往后30mm左右来布置固定点,一定要用工具进行校

核。

2)副仪表板的Y向布置空间

①副仪表板与座椅座垫面料间隙不小于8mm。

②副仪表板与座椅塑料装饰件间隙不小于10mm。

③副仪表板与座椅滑轨间隙不小于15mm。

4.3典型断面设计

副仪表板典型断面详细设计是副仪表板结构设计阶段前期的工作内容,是指导详细工程设计阶段数模构件的先导性文件。

主要是构思强度和刚度的要求,在满足造型和总布置的前提下进行分块,实现总成构件的配合,完成其他系统在整车中的安装。

1)保持断面尺寸一致性,避免断面形状和尺寸急剧变化

2)分块合理,整体造型美观

3)避免零件干涉

副仪表板Y向主断面

副仪表板结构断面

4.4人机布置设计

人机工程学是运用生理学、心理学及社会学等方面的科学知识,通过对人体尺度和操作范围、人的视觉和光的效应、听觉信息的传递和噪声干扰、人体对环境的适应性等的研究,以求从主观和客观上使汽车的各种性能更好地适应消费者需求。

人机工程学的任务就是根据人的心理和生理特点,通过数理统计的方法,从概率中找出规律来指导汽车车身设计。

人机布置设计主要借助于SAE的方法和工具,人机布置设计时考虑的人机工程问题大致归纳为以下四点:

1)汽车驾驶操纵系统人机界面的优化匹配

2)汽车行车安全性及车内乘员的人体保护技术

3)汽车乘员的乘坐舒适性

4)汽车驾驶员的驾驶适宜性

5总结

本设计规范较为详细的介绍了副仪表板总成的设计流程及设计参考,其中设计参考数值可根据具体项目确定实际数值,设计流程也可根据实际项目稍做修改。

6附件

无附件。