薄壁圆管弯扭组合变形应变测定实验

薄壁圆管弯扭组合变形测定实验报告数据

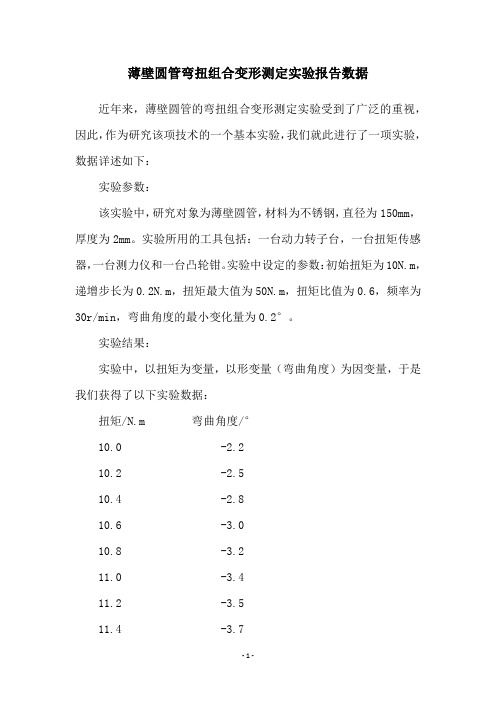

薄壁圆管弯扭组合变形测定实验报告数据近年来,薄壁圆管的弯扭组合变形测定实验受到了广泛的重视,因此,作为研究该项技术的一个基本实验,我们就此进行了一项实验,数据详述如下:实验参数:该实验中,研究对象为薄壁圆管,材料为不锈钢,直径为150mm,厚度为2mm。

实验所用的工具包括:一台动力转子台,一台扭矩传感器,一台测力仪和一台凸轮钳。

实验中设定的参数:初始扭矩为10N.m,递增步长为0.2N.m,扭矩最大值为50N.m,扭矩比值为0.6,频率为30r/min,弯曲角度的最小变化量为0.2°。

实验结果:实验中,以扭矩为变量,以形变量(弯曲角度)为因变量,于是我们获得了以下实验数据:扭矩/N.m 弯曲角度/°10.0 -2.210.2 -2.510.4 -2.810.6 -3.010.8 -3.211.0 -3.411.2 -3.511.4 -3.711.6 -3.811.8 -4.0……50.0 -20.5根据以上实验数据,可以看出,随着扭矩的增大,薄壁圆管的弯曲角度也随着增大。

实验分析:从上文的实验数据可以看出,当扭矩增加时,薄壁圆管的弯曲角度也会随之增加,这表明薄壁圆管具有较强的弯曲变形能力。

因此,利用该材料可以制造出更加精致的零件,为自动化制造、精密机械等领域提供参考依据。

结论:通过本次实验,我们可以得出结论:1、薄壁圆管具有较强的弯曲变形能力,这表明其可以用来制作精致的零件。

2、实验结果可以作为自动化制造、精密机械等领域的参考依据。

3、未来可以增大实验范围,收集更多的实验数据,以深化对薄壁圆管弯扭组合变形的研究。

本次实验为薄壁圆管弯扭组合变形提供了一份深入的数据报告,从这份报告中,我们可以更好地了解薄壁圆管变形性能,从而为未来的研究提供参考。

实验六+++薄壁管弯曲、扭转组合应力的测定

实验六薄壁管弯曲、扭转组合应力的测定一、实验目的工程实际中的构件一般处于复杂应力状态下,往往是几种基本变形的组合,要确定这些构件上某点的主应力大小和方向,也就比较复杂,甚至有些复杂的工程结构尚无准确的理论公式可供计算,在这种情况下,常常要借助实验的方法解决,如电测法、光测法等。

本实验的目的是在复合抗力下的应力,应变测定。

包括通过薄壁圆管在弯扭组合作用下其表面任一点主应力大小和方向的测定;薄壁管某截面内弯矩、剪力、扭矩所分别引起的应变的测定。

1.学习电阻应变仪的使用,学习了解半桥和全桥的组桥技术。

2.通过组桥技术,学习掌握在弯扭组合条件下分离弯曲正应变、扭转剪应变、弯曲剪应变的测量技术。

二、仪器设备1、静态电阻应变仪2、多功能组合实验台三、实验装置实验装置如图3-1所示,它由圆管固定支座1、空心圆管2、固定立柱图3-2 受力简图及几何尺寸3、加载手轮4、荷载传感器5、压头6、扭转力臂7、测力仪8、应变仪9等组成。

实验时顺时针转动加载手轮,传感器和压头使随螺杆套向下移动。

当压头和扭转力臂接触时,传感器受力。

传感器把感受信号输入测力仪,测力仪显示出作用在扭转力臂端点D处的荷载值ΔPo端点作用力ΔP平移到圆管E点上,便可分解成2个力:一个集中力ΔP和一个扭矩Mn=ΔP×a。

这时,空心圆管不仅受到扭矩的作用,同时还受到弯矩的作用,产生弯扭组合变形。

空心圆管材料为不锈钢,外径D=47.20 mm,内径d= 40.7 mm,其受力简图和有关尺寸见图3-2所示。

I-I截面为被测试截面,取图示A、C二个测点,在每个测点上各贴一枚应变花。

四、实验原理和方法由截面法可知,I-I截面上的内力有弯矩、剪力和扭矩,A、C点均处于平面应力状态。

用电测法测试时,按其主应力方向已知的和未知的,分别采用不同的布片形式。

1、主应力方向已知主应力的方向就是主应变方向,只要沿两个主应力方向各贴一个电阻片,便可测出该点的两个主应变ε1和ε3,进而由广义虎克定律计算出主应力σ1和σ3:σ1=(ε1+με3) ,σ3=(ε3+με1)2、主应力方向未知由于主应力方向未知,故主应变方向也未知。

薄壁圆筒弯扭组合实验

实验原理

45

0

x y

2

xy

2

0 x

0

45

0

x y

2

xy

2

将上述三式联成方程解出

x 0

0

y 45 45 0

0 0

0

xy 45 45

0

0

将上述三式代入

1

2

x y

2

x y

实验表格

L=240mm a=250mm D=40 mm d=34 mm E=70Gpa μ =0.33

薄壁圆筒弯扭组合实验数据表

载 载荷 ( N) 荷 增 量 ( N) 100 200 300 400 500 600 ε 读 数

-45°(9)

应变仪读数(μ ε ) A ε 读 数

Байду номын сангаас0°(11)

B ε 读 数

实验原理

1.测定主应力大小和方向 薄壁圆筒弯扭组合变形受力简图,如图所示。 截面A-B为被测位置,由应力状态理论分析可 知,薄壁圆筒表面上的A、B点处于平面应力状 态。若在被测位置X、Y平面内,沿X、Y方向的 线应变为εx、、εy,剪应变为γxy,根据应变分析 可知,该点任一方向a的线应变的计算公式为

2

45 45

0

0

2

再将主应变代入胡克定律, 1

E ( 1 2 ) 1 2 E ( 2 1 ) 1 2

2

得

1

2

E 450 450 21 E 450 450 21

实验八

薄壁圆筒弯扭 组合实验

薄壁圆管弯扭组合变形测定实验报告数据

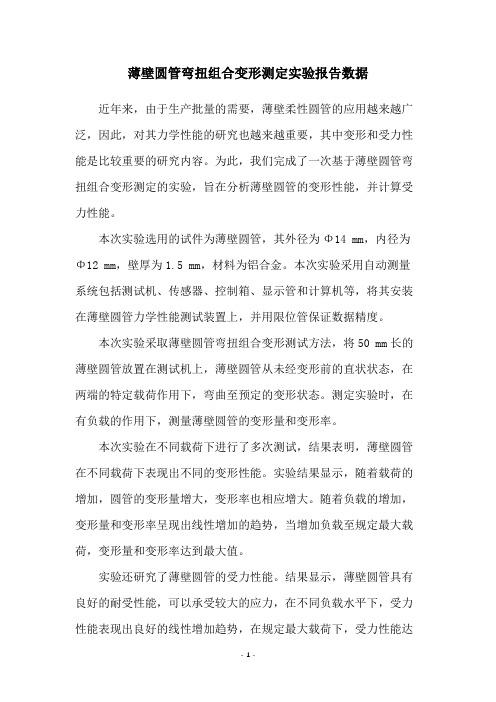

薄壁圆管弯扭组合变形测定实验报告数据近年来,由于生产批量的需要,薄壁柔性圆管的应用越来越广泛,因此,对其力学性能的研究也越来越重要,其中变形和受力性能是比较重要的研究内容。

为此,我们完成了一次基于薄壁圆管弯扭组合变形测定的实验,旨在分析薄壁圆管的变形性能,并计算受力性能。

本次实验选用的试件为薄壁圆管,其外径为Φ14 mm,内径为Φ12 mm,壁厚为1.5 mm,材料为铝合金。

本次实验采用自动测量系统包括测试机、传感器、控制箱、显示管和计算机等,将其安装在薄壁圆管力学性能测试装置上,并用限位管保证数据精度。

本次实验采取薄壁圆管弯扭组合变形测试方法,将50 mm长的薄壁圆管放置在测试机上,薄壁圆管从未经变形前的直状状态,在两端的特定载荷作用下,弯曲至预定的变形状态。

测定实验时,在有负载的作用下,测量薄壁圆管的变形量和变形率。

本次实验在不同载荷下进行了多次测试,结果表明,薄壁圆管在不同载荷下表现出不同的变形性能。

实验结果显示,随着载荷的增加,圆管的变形量增大,变形率也相应增大。

随着负载的增加,变形量和变形率呈现出线性增加的趋势,当增加负载至规定最大载荷,变形量和变形率达到最大值。

实验还研究了薄壁圆管的受力性能。

结果显示,薄壁圆管具有良好的耐受性能,可以承受较大的应力,在不同负载水平下,受力性能表现出良好的线性增加趋势,在规定最大载荷下,受力性能达到最大值。

通过本次实验,我们获得了薄壁圆管弯曲组合变形测定的变形性能和受力性能的细节数据,为进一步研究薄壁柔性圆管的力学性能提供了有益的参考。

综上所述,本次实验采用薄壁圆管弯扭组合变形测定的实验,研究薄壁圆管的变形性能、受力性能和耐受性能,并实验获得了相关数据。

本次实验的结果和结论有助于理解薄壁柔性圆管的力学性能,并为进一步研究和应用提供依据。

实验项目5: 薄壁圆筒弯扭组合变形实验

邵 阳 学 院 实 验 报 告实验项目5:薄壁圆筒弯扭组合变形实验实验日期 实验地点 成 绩 院 系 班 级 指导老师 同组成员 学生姓名 学生学号一、实验内容和目的1. 用电测法测定薄壁圆筒弯扭组合变形时平面应力状态的主应力的大小及方向,并与理论值进 行比较。

2. 进一步掌握电测法二、实验设备及仪器(规格、型号) 1. FCL-I 型材料力学多功能实验装置。

2. HD-16A 静态电阻应变仪。

3. 游标卡尺、钢尺。

三、实验原理薄壁圆筒受弯扭组合作用,使圆筒发生组合变形,圆筒的m 点处于平面应力状态(图1)。

在m 点单元体上作用有由弯矩引起的正应力σx ,由扭矩引起的剪应力τn ,主应力是一对拉应力σ1和一对压应力σ3,单元体上的正应力σx 和剪应力τn 可按下式计算Zx W M=σTnn W M =τ 式中 M — 弯矩,M = P·L M n — 扭矩,M n = P·aW z — 抗弯截面模量,对空心圆筒: ])(1[3243D dD W Z -=π W T — 抗扭截面模量,对空心圆筒: ])(1[1643DdD W T -=π W 由二向应力状态分析可得到主应力及其方向2231)2/(2/nx x τσσσσ+±= x n a tg στ/220-=图1 圆筒m 点应力状态本实验装置采用的是450直角应变花,在m 、mˊ点各贴一组应变花(如图2所示),应变花上三个应变片的α角分别为-450、00、450,该点主应力和主方向20452045454531)()()1(22)1(2)(︒︒-︒︒︒-︒-+-+±-+=εεεεμμεεσσE E )2/()(24545045450︒︒-︒︒-︒---=εεεεεa tg图2 测点应变花布置图四、实验步骤1. 设计好本实验所需的各类数据表格。

2. 测量试件尺寸、加力臂长度和测点距力臂的距离,确定试件有关参数。

薄壁圆管弯扭组合变形测定实验报告数据

薄壁圆管弯扭组合变形测定实验报告数据薄壁圆管弯扭组合变形测定实验被广泛应用于管件的研究与开发。

组合变形可以有效的预测管件组合连接的性能、寿命以及机械特性,是非常重要的。

本文针对薄壁圆管弯扭组合变形的测定实验进行了报告,主要详细介绍了实际测试参数以及激活试验的步骤与测试数据,并且对测试结果进行了分析。

首先,说明实际进行测试的薄壁圆管弯扭组合参数,主要包括外径为20mm、壁厚为2mm的圆管,外面覆盖紧固件。

紧固件包括M20×2.5螺旋紧固件和M20×3.5普通螺栓。

实验中弯曲圆管以一定的频率和扭曲力使其变形,以模拟实际服役过程中的变形。

接着,介绍实验的步骤与测试数据。

测试开始前,圆管的径向和轴向变形记录在表1中。

实验共分为两个步骤:步骤一进行弯曲变形,步骤二进行扭曲变形。

在弯曲变形的实验中,测试频率为1.5Hz,载荷范围为0.4~0.6N,变形量从0~5度逐步增加,每次增加1度,循环7次,变形量从5~-5度,每次减少1度,循环7次,最终累计变形量为50度,每次变形变形量都得到记录,详细记录见表2。

在扭曲变形的实验中,测试频率为1.5Hz,载荷范围为0.4~0.6N,变形量从0~45度逐步增加,每次增加5度,循环9次,变形量从45~-45度,每次减少5度,循环9次,最终累计变形量为90度,每次变形变形量都得到记录,详细记录见表3。

最后,对薄壁圆管弯扭组合变形测试结果进行分析。

分析以薄壁圆管变形量和比重曲率为主要指标,记录在表4中,可以看出薄壁圆管变形量在弯曲测试中最大值到达了19度,在扭曲测试中最大值到达了39度;而比重曲率也随之变化,其最大值达到了0.000632。

根据结果,可以得出薄壁圆管在变形受力过程中,曲率变化是连续的,变形量变化也是有序的,比重曲率也有一定的变化,说明管件在变形受力过程中,能够得到较好的适应性,管件的结构强度也可以较好的满足实际应用的需求。

总的来说,本文对薄壁圆管弯扭组合变形测定实验进行了报告,在实验中,使用了M20×2.5螺旋紧固件和M20×3.5普通螺栓,变形量最大达到了19度和39度,比重曲率最大达到了0.000632。

薄壁圆管弯扭组合变形测定实验报告数据

薄壁圆管弯扭组合变形测定实验报告数据随着发展,薄壁圆管已经成为多个领域的重要元件,并可用于满足许多不同的需求。

以薄壁圆管为研究对象的变形实验的结果,可以深入了解圆管的变形特性,为薄壁圆管应用和研究作出科学可靠的贡献。

本文研究薄壁圆管弯扭组合变形测定实验。

实验准备实验准备包括选择正确的圆管,准备测试条件,准备测试仪器,以及安装测试仪器。

研究圆管的钢材为45#,表面阳极氧化处理。

圆管的外径为(50,60,70,80)mm,壁厚分别为(2,3,4)mm。

为了准确测量圆管弯扭变形,我们使用三轴张计测试仪器,安装在圆管上。

实验过程实验过程主要包括:首先设置实验条件(包括规定的外径、壁厚、弯曲角度等),将圆管垂直固定在实验台上,然后控制电动千分尺在给定的偏转角度范围内轻轻地弯曲圆管,并使用三轴张力计测量圆管的弯曲角度。

实验分别在温度20°C、 30°C和40°C下进行,每种温度下进行3次实验,对每种实验条件重复3次,以准确测定圆管在各种温度和角度条件下的变形情况。

实验结果实验结果表明:随着温度的升高,圆管的弯曲角度也随之增加,最大角度可达26°。

薄壁圆管的变形角度与外径、壁厚以及弯曲角度密切相关,当外径和壁厚不变时,圆管的变形角度越大,变形角度越大。

此外,圆管弯曲变形也与材料本身的性能有关,钢材的强度越高,圆管的变形角度越小。

结论薄壁圆管的弯扭变形实验表明:外径、壁厚与圆管弯曲角度的变化有直接的关系;随着温度的升高,圆管的变形角度增大;另外,材料性能也会影响圆管的变形性能,钢材强度越高,圆管变形角度越小。

本实验为薄壁圆管的研究开发和实际应用提供了科学可靠的参考,也为更深入相关研究提供了依据。

实验力学实验报告

实验力学实验报告姓名:耿臻岑学号:130875指导老师:郭应征实验一薄壁圆管弯扭组合应力测定实验一、实验目的1、用应变花测定薄壁圆管在弯扭条件下一点处的主应力和主方向2、测定薄壁圆管在弯扭组合条件下的弯矩、扭矩和剪力等内力3、进一步熟悉和掌握不同的桥路接线方法4、初步了解在组合变形情况下测量某一内力对应应变的方法二、实验设备1、电阻应变仪YJ-282、薄壁圆管弯扭组合装置,见图1-1本次实验以铝合金薄壁圆管EC为测试对象,圆管一段固定,另一端连接与之垂直的伸臂AC,通过旋转家里手柄将集中荷载施加在伸臂的另一端,由力传感器测出力的大小。

荷载作用在伸臂外端,其作用点距圆通形心为b,圆通在荷载F 作用下发生弯扭组合变形。

要测取圆筒上B截面(它到荷载F作用面距离为L)处各测点的主应力大小和方向。

试样弹性模量E=72GPa,泊松比μ=0.33,详细尺寸如表1-1图1-1 薄壁圆筒弯扭组合装置表1-1 试样参数表外径D(mm) 内径d(mm) b(mm) L(mm)40 34 200 300三、实验原理1、确定主应力和主方向平面应力状态下任一点的应力有三个未知数(主应力大小及方向)。

应用电阻应变仪应变花可测的一点沿不同方向的三个应变值,如图1-2所示的三个方向已知的应变。

根据这三个应变值可以计算出主应变的大小和方向。

因而主应力的方向也可确定(与主应变方向重合)()()()()04545045452245451,2450450454500454511222212222tan 2211x y xy EEεεεεεεγεεεεεεεεεεεαεεεσεμεμσεμεμ------==+-=-+=±-+--=--=+-=+-ooooooooo oo oo oooo图1-2 应变花示意图 图1-3 B 、D 点贴片位置示意图2、测定弯矩在靠近固定端的下表面D 上,粘一个与点B 相同的应变花,如图1-3所示。

弯扭组合变形实验

薄壁圆管弯扭组合变形应变测定实验SQ1001804A004 李扬一.实验目的1.用电测法测定平面应力状态下主应力的大小及方向;2.测定薄壁圆管在弯扭组合变形作用下,分别由弯矩、剪力和扭矩所引起的应力。

二.实验仪器和设备1.弯扭组合实验装置;2.YJ-4501A/SZ静态数字电阻应变仪。

三.实验原理弯扭组合实验装置如图1所示。

它由薄壁圆管1(已粘好应变片),扇臂2,钢索3,传感器4,加载手轮5,座体6,数字测力仪7等组成。

试验时,逆时针转动加载手轮,传感器受力,将信号传给数字测力仪,此时,数字测力仪显示的数字即为作用在扇臂顶端的载荷值,扇臂顶端作用力传递至薄壁圆管上,薄壁圆管产生弯图1扭组合变形。

薄壁圆管材料为铝合金,其弹GN, 泊松比μ性模量E为722m为0.33。

薄壁圆管截面尺寸、受力简图如图2所示,Ⅰ-Ⅰ截面为被测试截面,由材料力学可知,该截面上的内力有弯矩、剪力和扭矩。

取Ⅰ-Ⅰ截面的A、B、C、D四个被测点,其应力状态如图3所示。

每点处按–450、00、+450方向粘贴一枚三轴450应变花,如图4所示。

图2图3 图4 图5四.实验内容及方法1. 指定点的主应力大小和方向的测定受弯扭组合变形作用的薄壁圆管其表面各点处于平面应力状态,用应变花测出三个方向的线应变, 然后运用应变-应力换算关系求出主应力的大小和方向。

本实验用的是450应变花,若测得应变ε-45、ε0、ε45,则主应力大小的计算公式为()()()⎥⎦⎤⎢⎣⎡-+--±++-=--24502045454523121211εεεεμεεμμσσE主应力方向计算公式为 ()()04545045452εεεεεεα----=--tg2. 弯矩、剪力、扭矩所分别引起的应力的测定a. 弯矩M 引起的正应力的测定用B 、D 两被测点00方向的应变片组成图5(a )所示半桥线路,可测得弯矩M 引 的正应变 2MdM εε=由虎克定律可求得弯矩M 引起的正应力 2MdM M E E εεσ== b. 扭矩M n 引起的剪应力的测定用A 、C 两被测点-450、450方向的应变片组成图5(b )所示全桥线路,可测得扭矩M n在450方向所引起的应变为 4ndn εε=由广义虎克定律可求得剪力M n 引起的剪应力 ()214ndnd n G E εμετ=+= c. 剪力Q 引起的剪应力的测定用A 、C 两被测点-450、450方向的应变片组成图5(c )所示全桥线路,可测得剪力Q 在450方向所引起的应变为 4QdQ εε=由广义虎克定律可求得剪力Q 引起的剪应力 ()214QdQd Q G E εμετ=+=五.实验步骤1.将传感器与测力仪连接,接通测力仪电源,将测力仪开关置开。

弯扭组合实验报告

一、实验目的1. 了解薄壁圆管在弯扭组合变形下的应力分布规律;2. 掌握薄壁圆管在弯扭组合变形下的主应力及其方向;3. 熟悉应变花的粘贴和使用方法;4. 熟悉静态数字电阻应变仪的使用方法。

二、实验原理薄壁圆管在弯扭组合变形下,其应力状态为平面应力状态。

根据材料力学理论,薄壁圆管在弯扭组合变形下的应力分布可以表示为:正应力:σ = (M + T)Y / (Iz + Iy) + Vx / (Iz + Iy)剪应力:τ = (M + T)z / (Iz + Iy) + Vy / (Iz + Iy)其中,M为弯矩,T为扭矩,Vx和Vy为剪力,Y为薄壁圆管截面的惯性半径,z和x为坐标轴。

主应力及其方向可通过应变花的测量结果计算得出。

应变花的测量原理是利用应变片的线应变与应力之间的关系,通过测量线应变,进而计算出主应力及其方向。

三、实验仪器与设备1. 弯扭组合实验装置:用于施加弯矩、扭矩和剪力;2. YJ-4501A/SZ静态数字电阻应变仪:用于测量应变;3. 三轴450应变花:用于测量线应变;4. 粘贴应变花的胶水、剪刀等辅助工具。

四、实验步骤1. 将薄壁圆管放置在实验装置上,调整装置,使圆管处于水平状态;2. 在薄壁圆管截面上选择A、B、C、D四个测点,在每个测点处粘贴三轴450应变花;3. 使用应变仪连接应变花,设置好测量参数;4. 对薄壁圆管施加弯矩、扭矩和剪力,观察应变花的应变变化;5. 记录应变仪的测量数据;6. 根据应变花的测量结果,计算主应力及其方向;7. 分析薄壁圆管在弯扭组合变形下的应力分布规律。

五、实验结果与分析1. 通过实验,我们得到了薄壁圆管在弯扭组合变形下的主应力及其方向;2. 通过对比理论计算值和实验测量值,验证了薄壁圆管在弯扭组合变形下的应力分布规律;3. 实验结果表明,在弯扭组合变形下,薄壁圆管的最大主应力出现在截面中心线附近,最小主应力出现在截面边缘;4. 实验结果还表明,在弯扭组合变形下,薄壁圆管的应力分布与理论计算值基本吻合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图2

图3

图4

图5

1

四.实验内容及方法

1.指定点的主应力大小和方向的测定 受弯扭组合变形作用的薄壁圆管其表面各点处于平面应力状态,用应变花测出三个方

向的线应变, 然后运用应变-应力换算关系求出主应力的大小和方向。由于本实验用的是 45 应变花,若测得应变ε-45、ε0、ε45,则主应力大小的计算公式为

(N)

读数应变

∆P

(N)

弯矩

M

εMd

(με)

∆εMd

(με)

扭矩

Mn

εnd

∆εnd

(με)

(με)

剪力 Q

εQd

(με)

∆εQd

(με)

Δε d均 (με)

应力 σ

( ) MN m2

σM

τn

τQ

4

七.思考题

1.测定由弯矩、剪力、扭矩所引起的应变,还有哪些接线方法,请画出测量电桥的接

法。

2.本实验中能否用二轴 45 应变花替代三轴 45 应变花来确定主应力的大小和方向?

为什么?

表3

被测点

主应力

A

B

C

D

( ) σ MN

1

m2

( ) σ MN

3

m2

φ0 (度)

表1 读数应变

载荷 P ∆P

(N) (N)

应变仪测量通道上,重复步骤 3、4、5。

8.将薄壁圆管上A、C两点-45 、45 方向的应变片按图 5(c)全桥测量接线方法接至

应变仪测量通道上,重复步骤 3、4、5。

六.实验结果的处理

1.计算 A、B、C、D 四点的主应力大小和方向。

2.计算Ⅰ-Ⅰ截面上分别由弯矩、剪力、扭矩所引起的应力。

实验记录和计算可参考表 1、表 2 和表 3。

σ1 σ3

=

E 1− μ 2

⎡1 + μ ⎢⎣ 2

(ε − 45

+

ε

45

)±

1

−μ 2

(ε − 45

− ε 0 )2

+

(ε 0

− ε 45

)2

⎤ ⎥⎦

主应力方向计算公式为

tg 2α

=

(ε 0

ε 45 − ε − 45

) ( − ε −45 − ε 45

−ε0)

2.弯矩、剪力、扭矩所分别引起的应力的测定

(N) (N)

-45 (R7)

ε ∆ε

(με) (με)

C

0 (R8) ε ∆ε

(με) (με)

45 (R9)

ε ∆ε

(με) (με)

-45 (R10)

ε ∆ε

(με) (με)

D

0 (R11) ε ∆ε

(με) (με)

45 (R12)

ε ∆ε

(με) (με)

Δε d均 (με)

表2

载荷 P

薄壁圆管弯扭组合变形应变测定实验

一.实验目的

1. 用电测法测定平面应力状态下主应力的大小及方向;

2. 测定薄壁圆管在弯扭组合变形作用下,分别由弯矩、剪力和扭矩所引起的应力。

二.实验仪器和设备

1.弯扭组合实验装置;

2.YJ-4501A/SZ 静态数字电阻应变仪。

三.实验原理

弯扭组合实验装置如图 1 所示。它由

薄壁圆管 1(已粘好应变片),扇臂 2,钢

索 3,传感器 4,加载手轮 5,座体 6,数

字测力仪 7 等组成。试验时,逆时针转动

加载手轮,传感器受力,将信号传给数字

测力仪,此时,数字测力仪显示的数字即

为作用在扇臂顶端的载荷值,扇臂顶端作

用力传递至薄壁圆管上,薄壁圆管产生弯扭组合变形。

图1

薄壁圆管材料为铝合金,其弹

Mn在 45 方向所引起的应变为

εn

=

ε nd 2

由广义虎克定律可求得剪力Mn引起的剪应力

τn

=

Eε nd

4(1 + μ )

=

Gε nd 2

c. 剪力 Q 引起的剪应力的测定

用A、C两被测点-45 、45 方向的应变片组成图 5(c)所示全桥线路,可测得剪力

Q在 45 方向所引起的应变为

εQ

=

ε Qd 4

-45 (R1)

ε ∆ε

(με) (με)

A

0 (R2) ε ∆ε

(με) (με)

பைடு நூலகம்

45 (R3)

ε ∆ε

(με) (με)

-45 (R4)

ε ∆ε

(με) (με)

B

0 (R5) ε ∆ε

(με) (με)

45 (R6)

ε ∆ε

(με) (με)

Δε d均 (με)

3

表1续 读数应变

载荷

P ∆P

4.分级加载,每级 100N,加至 450N,记录各级载荷作用下应变片的读数应变。

5.卸去载荷。

6.将薄壁圆管上B、D两点 0 方向的应变片按图 5(a)半桥测量接线方法接至应变

2

仪测量通道上,重复步骤 3、4、5。

7.将薄壁圆管上A、C两点-45 、45 方向的应变片按图 5(b)全桥测量接线方法接至

由广义虎克定律可求得剪力 Q 引起的剪应力

τQ

=

Eε Qd

4(1 + μ

)

=

Gε Qd 2

五.实验步骤

1.将传感器与测力仪连接,接通测力仪电源,将测力仪开关置开。

2.将薄壁圆管上 A、B、C、D 各点的应变片按单臂(多点)半桥测量接线方法接至

应变仪测量通道上。

3.逆时针旋转手轮,预加 50N 初始载荷,将应变仪各测量通道置零。

a. 弯矩 M 引起的正应力的测定

用B、D两被测点 0 方向的应变片组成图 5(a)所示半桥线路,可测得弯矩M引起

的正应变

εM

= ε Md 2

由虎克定律可求得弯矩 M 引起的正应力

σM

= Eε M

=

Eε Md 2

b. 扭矩Mn引起的剪应力的测定 用A、C两被测点-45 、45 方向的应变片组成图 5(b)所示全桥线路,可测得扭矩

性模量E为

70

GN m2

,

泊松比μ为

0.33。薄壁圆管截面尺寸、受力简

图如图 2 所示,Ⅰ-Ⅰ截面为被测试

截面,由材料力学可知,该截面上

的内力有弯矩、剪力和扭矩。取Ⅰ-

Ⅰ截面的A、B、C、D四个被测点,

其应力状态如图 3 所示。每点处按

-45 、0 、+45 方向粘贴一枚三轴

45 应变花,如图 4 所示。