三聚氰胺合成工艺

三聚氰胺的生产工艺

三聚氰胺生产工艺以尿素为原料生产三聚氰胺分为高压法、中压法、低压法和常压法四种工艺。

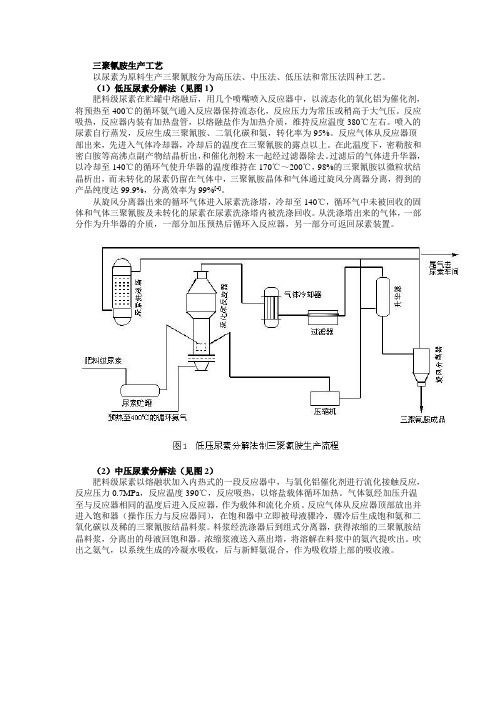

(1)低压尿素分解法(见图1)肥料级尿素在贮罐中熔融后,用几个喷嘴喷入反应器中,以流态化的氧化铝为催化剂,将预热至400℃的循环氨气通入反应器保持流态化,反应压力为常压或稍高于大气压。

反应吸热,反应器内装有加热盘管,以熔融盐作为加热介质,维持反应温度380℃左右。

喷入的尿素自行蒸发,反应生成三聚氰胺、二氧化碳和氨,转化率为95%。

反应气体从反应器顶部出来,先进入气体冷却器,冷却后的温度在三聚氰胺的露点以上。

在此温度下,密勒胺和密白胺等高沸点副产物结晶析出,和催化剂粉末一起经过滤器除去。

过滤后的气体进升华器,以冷却至140℃的循环气使升华器的温度维持在170℃~200℃,98%的三聚氰胺以微粒状结晶析出,而未转化的尿素仍留在气体中,三聚氰胺晶体和气体通过旋风分离器分离,得到的产品纯度达99.9%,分离效率为99%[4]。

从旋风分离器出来的循环气体进入尿素洗涤塔,冷却至140℃,循环气中未被回收的固体和气体三聚氰胺及未转化的尿素在尿素洗涤塔内被洗涤回收。

从洗涤塔出来的气体,一部分作为升华器的介质,一部分加压预热后循环入反应器,另一部分可返回尿素装置。

(2)中压尿素分解法(见图2)肥料级尿素以熔融状加入内热式的一段反应器中,与氧化铝催化剂进行流化接触反应,反应压力0.7MPa,反应温度390℃,反应吸热,以熔盐载体循环加热。

气体氨经加压升温至与反应器相同的温度后进入反应器,作为载体和流化介质。

反应气体从反应器顶部放出并进入饱和器(操作压力与反应器同),在饱和器中立即被母液骤冷,骤冷后生成饱和氨和二氧化碳以及稀的三聚氰胺结晶料浆。

料浆经洗涤器后到组式分离器,获得浓缩的三聚氰胺结晶料浆,分离出的母液回饱和器。

浓缩浆液送入蒸出塔,将溶解在料浆中的氨汽提吹出。

吹出之氨气,以系统生成的冷凝水吸收,后与新鲜氨混合,作为吸收塔上部的吸收液。

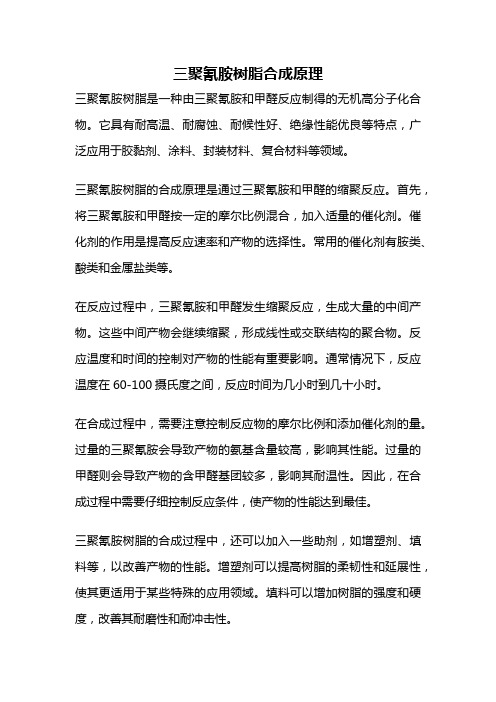

三聚氰胺树脂合成原理

三聚氰胺树脂合成原理

三聚氰胺树脂是一种由三聚氰胺和甲醛反应制得的无机高分子化合物。

它具有耐高温、耐腐蚀、耐候性好、绝缘性能优良等特点,广泛应用于胶黏剂、涂料、封装材料、复合材料等领域。

三聚氰胺树脂的合成原理是通过三聚氰胺和甲醛的缩聚反应。

首先,将三聚氰胺和甲醛按一定的摩尔比例混合,加入适量的催化剂。

催化剂的作用是提高反应速率和产物的选择性。

常用的催化剂有胺类、酸类和金属盐类等。

在反应过程中,三聚氰胺和甲醛发生缩聚反应,生成大量的中间产物。

这些中间产物会继续缩聚,形成线性或交联结构的聚合物。

反应温度和时间的控制对产物的性能有重要影响。

通常情况下,反应温度在60-100摄氏度之间,反应时间为几小时到几十小时。

在合成过程中,需要注意控制反应物的摩尔比例和添加催化剂的量。

过量的三聚氰胺会导致产物的氨基含量较高,影响其性能。

过量的甲醛则会导致产物的含甲醛基团较多,影响其耐温性。

因此,在合成过程中需要仔细控制反应条件,使产物的性能达到最佳。

三聚氰胺树脂的合成过程中,还可以加入一些助剂,如增塑剂、填料等,以改善产物的性能。

增塑剂可以提高树脂的柔韧性和延展性,使其更适用于某些特殊的应用领域。

填料可以增加树脂的强度和硬度,改善其耐磨性和耐冲击性。

总的来说,三聚氰胺树脂的合成原理是通过三聚氰胺和甲醛的缩聚反应,经过一系列的中间产物生成最终的聚合物。

合理控制反应条件和添加适量的助剂,可以得到具有优异性能的三聚氰胺树脂。

通过不断研究和改进合成工艺,使其在各个领域得到广泛应用。

三聚氰胺树脂的合成工艺研究

采用雾点法 : 将1 滴树 脂溶 液加入 大量冷 水 中, 如果很

快呈透 明状在水 中分散 , 表 明缩聚程度低 , 还应继续反应 ; 如 果树脂很快 下沉且不分散 , 则表 明反应终点 已过 ; 如果树脂

滴 到水中呈 白色雾状缓慢散开 , 说 明反应终点合适” ] 。

1 . 3 . 3 游 离 甲醛 含 量 的测 定

摘要 : 利用尿素对三聚氰胺树脂进行改性研究 , 获得了适宜 的工艺条件 : 初始反应温度 7 5 ℃, n F : n M配比为 2 . 5 , p H值 为 8~ 9 , 反应 时间 1 2 0 m i n, 尿素加入量为 2 g 。在此条件下 , 蜜胺树脂的固含量 达到 4 5 . 1 6 %, 游 离 甲醛含量 达到 0 . 6 9 %, 贮存 时间可 以达到 l 4

一

定时间后 , 以加热后 试样 质量与加热前试样质量 的百分 比

值 表示 。

1 . 3 . 2 树脂 分 子 量 的控 制

料含有 甲醛 , 如不对合成 过程加 以控 制 , 易造成 游离 甲醛含 量超标 , 此外 , 受到 甲醛溶液浓度的影响 , 一般情 况下产品的 固含量偏低 ; 且成品脆性 大 , 价格也相对 昂贵 , 贮存 时间也有

1 . 1 药品及 仪器

甲醛溶液 , 3 7 %, 天津市 大茂 化学 试剂 厂 ; 三聚氰 胺 , 分

析纯 , 天津市大茂化学试剂厂 ; N a O H, 分析纯 , 天津市 大茂 化 学试剂厂 ; 尿素 , 分析纯 , 天津市大茂化学试剂厂 ; D Z F一 6 0 2 0

干燥箱 , 上海医用激 光仪器厂 ; D C一2多功 能搅拌器 , 常州市

过量 H C 1 反滴 定过量的 N a O H, 即可确定树脂 中的游离 甲醛

三聚氰胺的生产工艺

三聚氰胺生产工艺以尿素为原料生产三聚氰胺分为高压法、中压法、低压法和常压法四种工艺。

(1)低压尿素分解法(见图1)肥料级尿素在贮罐中熔融后,用几个喷嘴喷入反应器中,以流态化的氧化铝为催化剂,将预热至400℃的循环氨气通入反应器保持流态化,反应压力为常压或稍高于大气压。

反应吸热,反应器内装有加热盘管,以熔融盐作为加热介质,维持反应温度380℃左右。

喷入的尿素自行蒸发,反应生成三聚氰胺、二氧化碳和氨,转化率为95%。

反应气体从反应器顶部出来,先进入气体冷却器,冷却后的温度在三聚氰胺的露点以上。

在此温度下,密勒胺和密白胺等高沸点副产物结晶析出,和催化剂粉末一起经过滤器除去。

过滤后的气体进升华器,以冷却至140℃的循环气使升华器的温度维持在170℃~200℃,98%的三聚氰胺以微粒状结晶析出,而未转化的尿素仍留在气体中,三聚氰胺晶体和气体通过旋风分离器分离,得到的产品纯度达99.9%,分离效率为99%[4]。

从旋风分离器出来的循环气体进入尿素洗涤塔,冷却至140℃,循环气中未被回收的固体和气体三聚氰胺及未转化的尿素在尿素洗涤塔内被洗涤回收。

从洗涤塔出来的气体,一部分作为升华器的介质,一部分加压预热后循环入反应器,另一部分可返回尿素装置。

(2)中压尿素分解法(见图2)肥料级尿素以熔融状加入内热式的一段反应器中,与氧化铝催化剂进行流化接触反应,反应压力0.7MPa,反应温度390℃,反应吸热,以熔盐载体循环加热。

气体氨经加压升温至与反应器相同的温度后进入反应器,作为载体和流化介质。

反应气体从反应器顶部放出并进入饱和器(操作压力与反应器同),在饱和器中立即被母液骤冷,骤冷后生成饱和氨和二氧化碳以及稀的三聚氰胺结晶料浆。

料浆经洗涤器后到组式分离器,获得浓缩的三聚氰胺结晶料浆,分离出的母液回饱和器。

浓缩浆液送入蒸出塔,将溶解在料浆中的氨汽提吹出。

吹出之氨气,以系统生成的冷凝水吸收,后与新鲜氨混合,作为吸收塔上部的吸收液。

三聚氰胺树脂(蜜胺树脂)

目录

蜜胺树脂简介 合成原理以及合成工艺 功能及其应用

简介

三聚氰胺(melamine)又称三聚氰酰胺、蜜胺、2,4,6-三氨基1,3,5-三嗪。其结构式如下:

NH2 N H2N N N NH2

相对分子质量为126.12。三聚氰胺为白色单斜棱晶,熔点347℃, 密度1.573 g/cm3,微溶于水、热乙醇、甘油及吡啶,不溶于乙 醚、苯、四氯化碳。

合成原理

(2)缩聚反应 在弱酸性条件下,多羟甲基三聚氰胺分子间的羟甲基与未 反应的活泼氢原子之间、或羟甲基与羟甲基之间可缩合成亚甲 基:

NHCH2OH

NHCH2OH N HOCH2HN N N NHCH2OH NHCH2OH

+Βιβλιοθήκη HOCH2HNN NN

H , -H2O

NHCH2OH NHCH2OH

合成原理

(1)羟甲基化反应 三聚氰胺分子上有三个氨基,共有6个活性氢原子,在酸 或碱作用下,发生加成反应,生成相应每个三聚氰胺分子可和 1~6个甲醛分子的羟甲基三聚氰胺,反应速度与原料配比、反 应介质pH、反应温度以及反应时间有关。

NH2 N H2N N N NH2 NHCH2OH

+ 3HCHO

① 反应阶段 有一步法和二步法两种。 一步法在合成树脂的反应过程中,将各种原料投入后, 在微酸性介质中同时进行羟甲基化反应、醚化反应和 缩聚反应。 二步法在反应过程中,物料先在微碱性介质中主要进 行羟甲基化反应,反应到一定程度后,再转入微酸性 介质中进行缩聚和醚化反应。 一步法工艺简单,但须严格控制反应介质的pH,二步 法反应较平稳,生产过程易于控制。

OH

N HOCH2HN N

N NHCH2OH

三聚氰胺的生产工艺

三聚氰胺的生产工艺

三聚氰胺是一种有机化合物,分子式为C3H6N6,是一种白色

结晶粉末。

三聚氰胺的生产工艺主要包括合成氰酸和尿素以及氰酸的聚合三个步骤。

首先,合成氰酸。

将尿素与氯化钠按一定摩尔比例加入反应釜中,加热并搅拌,进行氯化反应生成氯化尿素。

然后将氯化尿素与过氧化钠反应,生成氰酸。

氰酸为无色沉淀体,通过过滤和洗涤,得到纯净的氰酸。

其次,合成三聚氰胺。

将得到的氰酸与脲或尿素按一定摩尔比例混合加入聚合反应釜中。

加热反应釜至适宜的温度,通入氮气或空气,通过催化剂的作用进行聚合反应生成三聚氰胺。

聚合反应进行一段时间后,产物进行冷却,得到固体结晶的三聚氰胺。

最后,提纯三聚氰胺。

将合成得到的三聚氰胺进行冷水洗涤,以去除杂质。

然后用乙酸溶液进行酸处理,将不溶于水的杂质溶解,进一步提高三聚氰胺的纯度。

最后,用蒸馏纯化的方法,去除溶剂和其他不纯物,得到高纯度的三聚氰胺。

以上就是三聚氰胺的生产工艺。

三聚氰胺是一种广泛应用于化工、农药、塑料、橡胶等行业的重要原料,其生产工艺的完善与成本的控制对于保证产品质量和降低生产成本具有重要意义。

尿素合成三聚氰胺的反应方程式

尿素合成三聚氰胺的反应方程式1. 反应简介尿素是一种重要的有机化合物,是人体和动植物体内代谢产物,也是一种重要的化肥原料和工业原料。

而三聚氰胺则是一种在化工、农药、染料和生物医药等领域都有广泛应用的化合物。

尿素合成三聚氰胺的反应是一种重要的有机合成反应,其反应机理和反应方程式备受关注。

2. 反应机理尿素合成三聚氰胺的反应是通过一系列的化学反应来实现的。

该反应主要发生在高温和高压下,通过尿素分子的脱水缩合反应,将尿素分子中的羰基与游离的氨基转化为脲基,然后再通过三聚氰胺分子的脱水缩合反应,将三个氰基转化为一个脲基,从而实现尿素向三聚氰胺的转化。

3. 反应方程式尿素合成三聚氰胺的反应方程式如下所示:2NH2CONH2 → NH2CONHCONH2 + NH33NH2CONH2 → (NH2CONH)3上述方程式中,第一个方程表示尿素分子通过脱水缩合反应形成三聚氰胺的中间产物,其中游离出氨气。

第二个方程则表示三个尿素分子通过脱水缩合反应形成三聚氰胺的最终产物。

4. 反应条件尿素合成三聚氰胺的反应需要在高温和高压下进行,通常反应温度在150-200℃,反应压力在150-200大气压,同时需要使用催化剂和溶剂协助反应进行。

在工业生产中,往往需要通过连续加料,连续回流,连续减压等多道工序来实现反应的高效进行。

5. 应用与意义尿素合成三聚氰胺的反应是有机化工中的重要反应之一,其产物三聚氰胺的广泛应用领域使得这一反应具有重要的工业意义。

了解该反应的机理和方程式也为工程师在实际生产中选择合适的反应条件和工艺参数提供了重要的参考依据。

6. 结语尿素合成三聚氰胺的反应是一种重要的有机合成反应,对于有机化工及相关工业领域具有重要的意义。

通过了解其反应机理和方程式,可以更好地认识和应用这一重要的化学反应。

希望本文能够为读者提供有益的信息,同时也期待更多的研究者和工程师能够为该领域的发展做出更多贡献。

尿素合成三聚氰胺的反应,其实是一个涉及到多种有机化合物之间的复杂反应过程。

三聚氰胺生产工艺

三聚氰胺生产工艺以尿素为原料生产三聚氰胺分为高压法、中压法、低压法和常压法四种工艺。

(1)低压尿素分解法(见图1)肥料级尿素在贮罐中熔融后,用几个喷嘴喷入反应器中,以流态化的氧化铝为催化剂,将预热至400℃的循环氨气通入反应器保持流态化,反应压力为常压或稍高于大气压。

反应吸热,反应器内装有加热盘管,以熔融盐作为加热介质,维持反应温度380℃左右。

喷入的尿素自行蒸发,反应生成三聚氰胺、二氧化碳和氨,转化率为95%。

反应气体从反应器顶部出来,先进入气体冷却器,冷却后的温度在三聚氰胺的露点以上。

在此温度下,密勒胺和密白胺等高沸点副产物结晶析出,和催化剂粉末一起经过滤器除去。

过滤后的气体进升华器,以冷却至140℃的循环气使升华器的温度维持在170℃~200℃,98%的三聚氰胺以微粒状结晶析出,而未转化的尿素仍留在气体中,三聚氰胺晶体和气体通过旋风分离器分离,得到的产品纯度达99.9%,分离效率为99%[4]。

从旋风分离器出来的循环气体进入尿素洗涤塔,冷却至140℃,循环气中未被回收的固体和气体三聚氰胺及未转化的尿素在尿素洗涤塔内被洗涤回收。

从洗涤塔出来的气体,一部分作为升华器的介质,一部分加压预热后循环入反应器,另一部分可返回尿素装置。

(2)中压尿素分解法(见图2)肥料级尿素以熔融状加入内热式的一段反应器中,与氧化铝催化剂进行流化接触反应,反应压力0.7MPa,反应温度390℃,反应吸热,以熔盐载体循环加热。

气体氨经加压升温至与反应器相同的温度后进入反应器,作为载体和流化介质。

反应气体从反应器顶部放出并进入饱和器(操作压力与反应器同),在饱和器中立即被母液骤冷,骤冷后生成饱和氨和二氧化碳以及稀的三聚氰胺结晶料浆。

料浆经洗涤器后到组式分离器,获得浓缩的三聚氰胺结晶料浆,分离出的母液回饱和器。

浓缩浆液送入蒸出塔,将溶解在料浆中的氨汽提吹出。

吹出之氨气,以系统生成的冷凝水吸收,后与新鲜氨混合,作为吸收塔上部的吸收液。

三聚氰胺生产工艺简介[整理版]

三聚氰胺生产工艺简介[整理版] 三聚氰胺生产工艺,以尿素为原料生产三聚氰胺分为高压法、中压法、低压法和常压法四种工艺。

,(1)低压尿素分解法(见图1),肥料级尿素在贮罐中熔融后,用几个喷嘴喷入反应器中,以流态化的氧化铝为催化剂,将预热至400?的循环氨气通入反应器保持流态化,反应压力为常压或稍高于大气压。

反应吸热,反应器内装有加热盘管,以熔融盐作为加热介质,维持反应温度380?左右。

喷入的尿素自行蒸发,反应生成三聚氰胺、二氧化碳和氨,转化率为95%。

反应气体从反应器顶部出来,先进入气体冷却器,冷却后的温度在三聚氰胺的露点以上。

在此温度下,密勒胺和密白胺等高沸点副产物结晶析出,和催化剂粉末一起经过滤器除去。

过滤后的气体进升华器,以冷却至140?的循环气使升华器的温度维持在170?,200?,98%的三聚氰胺以微粒状结晶析出,而未转化的尿素仍留在气体中,三聚氰胺晶体和气体通过旋风分离器分离,得到的产品纯度达99.9%,分离[4]效率为99%。

,从旋风分离器出来的循环气体进入尿素洗涤塔,冷却至140?,循环气中未被回收的固体和气体三聚氰胺及未转化的尿素在尿素洗涤塔内被洗涤回收。

从洗涤塔出来的气体,一部分作为升华器的介质,一部分加压预热后循环入反应器,另一部分可返回尿素装置。

,(2)中压尿素分解法(见图2),肥料级尿素以熔融状加入内热式的一段反应器中,与氧化铝催化剂进行流化接触反应,反应压力0.7MPa,反应温度390?,反应吸热,以熔盐载体循环加热。

气体氨经加压升温至与反应器相同的温度后进入反应器,作为载体和流化介质。

反应气体从反应器顶部放出并进入饱和器(操作压力与反应器同),在饱和器中立即被母液骤冷,骤冷后生成饱和氨和二氧化碳以及稀的三聚氰胺结晶料浆。

料浆经洗涤器后到组式分离器,获得浓缩的三聚氰胺结晶料浆,分离出的母液回饱和器。

浓缩浆液送入蒸出塔,将溶解在料浆中的氨汽提吹出。

吹出之氨气,以系统生成的冷凝水吸收,后与新鲜氨混合,作为吸收塔上部的吸收液。

三聚氰胺的生产工艺

三聚氰胺的生产工艺引言三聚氰胺是一种由氰氨和甲醛在碱性条件下反应得到的无机化合物。

它具有高强度、耐热、耐腐蚀等特性,因此被广泛应用于合成树脂、胶粘剂、塑料、纸张等行业。

本文将介绍三聚氰胺的生产工艺。

原料准备三聚氰胺的生产工艺需要以下原料: 1. 氰氨:氰氨(Cyanamide)是三聚氰胺的主要原料,可以通过氨水与碳酸钙反应制得。

2. 甲醛:甲醛(Formaldehyde)是三聚氰胺的另一主要原料,常用的合成方法是通过甲醇氧化得到。

反应过程三聚氰胺的生产工艺主要包括以下几个步骤:1. 氰氨与甲醛的反应首先,将氰氨和甲醛按一定的摩尔比例加入反应釜中。

在碱性条件下,氰氨和甲醛会发生缩合反应,生成三聚氰胺。

2. 中和处理反应结束后,需要进行中和处理。

可使用稀磷酸或硫酸等酸性溶液进行中和,使反应溶液的pH值回到中性。

3. 结晶和分离中和后的反应溶液会进行结晶处理,通过冷却或蒸发的方式使三聚氰胺结晶出来。

然后利用离心机或过滤器将三聚氰胺与溶剂分离。

4. 干燥工艺将分离后的三聚氰胺进行干燥处理。

可采用自然干燥或加热干燥的方式,使三聚氰胺中的水分蒸发,提高产品的纯度和稳定性。

5. 包装与储存经过干燥后的三聚氰胺可以进行包装和储存。

常见的包装材料有塑料袋、桶等,将三聚氰胺密封储存在阴凉、干燥的地方,避免受潮和暴露于阳光下。

安全注意事项在三聚氰胺的生产工艺中,需要注意以下安全事项: 1. 操作时需戴上防护眼镜、手套等个人防护装备,防止接触到有害物质。

2. 工艺过程中需要加强通风,并保持良好的工作环境,避免有害气体的积聚。

3. 操作人员应接受相关培训,了解应急处理措施,并按照规定进行操作。

结论三聚氰胺的生产工艺包括氰氨和甲醛的反应、中和处理、结晶和分离、干燥以及包装与储存。

在生产过程中,需要注意安全事项,保护操作人员的安全。

通过合理控制反应条件和工艺参数,可以获得高质量的三聚氰胺产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三聚氰胺合成工艺

低压法生产三聚氰胺工艺原理和流程框图

肥料级尿素在贮罐中熔融后,用几个喷嘴喷入反应器中,以流态化的氧化铝为催化剂,将预热至400℃的循环氨气通入反应器保持流态化,反应压力为常压或稍高于大气压。

反应吸热,反应器内装有加热盘管,以熔融盐作为加热介质,维持反应温度380℃左右。

喷入的尿素自行蒸发,反应生成三聚氰胺、二氧化碳和氨,转化率为95%。

反应气体从反应器顶部出来,先进入气体冷却器,冷却后的温度在三聚氰胺的露点以上。

在此温度下,密勒胺和密白胺等高沸点副产物结晶析出,和催化剂粉末一起经过滤器除去。

过滤后的气体进升华器,以冷却至140℃的循环气使升华器的温度维持在170℃~200℃,98%的三聚氰胺以微粒状结晶析出,而未转化的尿素仍留在气体中,三聚氰胺晶体和气体通过旋风分离器分离,得到的产品纯度达99.9%,分离效率为99%。

从旋风分离器出来的循环气体进入尿素洗涤塔,冷却至140℃,循环气中未被回收的固体和气体三聚氰胺及未转化的尿素在尿素洗涤塔内被洗涤回收。

从洗涤塔出来的气体,一部分作为升华器的介质,一部分加压预热后循环入反应器,另一部分可返回尿素装置。

3.高压法生产三聚氰胺工艺原理和流程框图

将加压至9.8MPa的熔融尿素送入压缩骤冷器中,经骤冷后进入合成反应器;另将液氨加压至9.8MPa,在预热器中加热至400℃气化后送入反应器中,反应器用熔盐加热。

生成的三聚氰胺在加压淬冷器中用液氨冷却,再在氨气提塔中分离出氨气,然后送入结晶器,残留的氨气去氨吸收塔。

三聚氰胺在离心机中与浆液分离,母液作为氨吸收塔吸收剂,吸收后在氨蒸馏塔与气提塔中分离的氨一起精馏,在大气压下返回,作为液氨循环使用。

分离后的三聚氰胺经干燥,在粉碎机中制成粉末,即得精制三聚氰胺成品。

高压法生产三聚氰胺。