在线监测与误差补偿技术

数控机床刀具补偿功能的应用

刀具长度补偿是通过调整刀具在Z轴上 的位置来实现对工件表面的加工,而刀 具半径补偿则是通过调整刀具在X轴或 Y轴上的位置来实现对工件表面的加工

。

刀具补偿功能可以提高加工精度、减少 加工时间、降低加工成本。

刀具补偿的参数设置

01

刀具补偿参数主要包括刀具类型、刀具直径、刀具长

度、刀具角度等。

面形状和尺寸的高精度控制。

数控铣床应用

在数控铣床上,刀具补偿可应用于 三维空间加工,如曲面加工、五轴 加工等,以实现复杂零件的高效加 工。

加工中心应用

在加工中心上,刀具补偿可应用于 多轴联动加工,实现复杂零件的高 效加工。

02

CATALOGUE

刀具补偿的原理与实现

刀具补偿的原理

刀具补偿的基本原理是通过对刀具位置 的调整,以实现工件表面形状和尺寸的 精确控制。补偿分为刀具长度补偿和刀

03

提高生产效率

降低成本

通过快速调整刀具补偿参数,可 以减少换刀和调试时间,提高生 产效率。

正确使用刀具补偿功能可以减少 刀具磨损和报废,降低生产成本 。

数控机床刀具补偿功能的发展趋势与前景

智能化

随着人工智能技术的发展,未来刀具补偿功能将更加智能化,能够根据加工条件和刀具磨损情况自动调整补偿参数, 提高加工精度和效率。

04

CATALOGUE

数控机床刀具补偿功能的优化与改进

刀具补偿的误差分析

01

02

03

刀具几何误差

刀具的几何形状和尺寸对 加工精度产生直接影响。

刀具磨损误差

刀具在切削过程中会逐渐 磨损,导致加工精度下降 。

受热变形误差

切削过程中产生的热量会 导致刀具和工件变形,从 而影响加工精度。

机床加工精度检测与补偿技术研究

机床加工精度检测与补偿技术研究摘要:现代社会对产品的精度要求越来越高。

为了保证零件的加工精度,可以通过误差的隔离和消除来实现,另外也可以通过误差的补偿来实现。

随着技术的发展,误差补偿技术的意义也愈来愈重要。

本文分析了加工精度检测的一般方法以及误差补偿技术的概念,最后分析了误差补偿的一般步骤。

关键词:机床误差检测误差补偿机械行业的国民经济的基础,机床作为机械行业的母机,其提供的装备技术的水平和质量,直接影响着终端产品的精度。

因此,如何提高机床的加工精度并保持一定的生产率成为企业所面临的现实问题。

提高机床的加工精度主要有误差隔离和误差补偿两种。

误差隔离就是找到加工中误差的根源,通过采取相应的措施,使误差不产生或者少产生。

而另外一种方式就是误差的补偿,就是通过建立数学误差模型,来抵消和均化误差,使得误差减小。

通过误差补偿的方法来提高机床的加工精度已经越来越普遍。

要达到较高的精度还需要使用在线检测和误差补偿。

1、加工精度检测的方法在对机床进行误差补偿之前,首先要进行的是机床精度的检测。

机床精度检测的环境和机床误差补偿的关系十分密切。

根据机床精度检测的环境来看,机床精度检测可以分为离线检测、在位检测和在线检测三种。

1.1 离线检测所谓离线检测是指在零件被加工完毕之后,从机床上把它取下来。

在机床旁边或者检测室中进行检测,这就是离线检测。

离线检测一般只能检测产品加工之后的结果,并不能反映产品加工的实际情况,而且也不能连续检测产品加工过程中的变化。

但是它的检测条件比较好,而且可以不受加工条件的限制,可以充分利用各种测量的仪器,其测量的精度也比较高。

1.2 在位检测在位检测是指在工件加工完毕之后,在机床上不卸下工件对其进行检测。

这时候所用的检测仪器可以是事先安装好的,也可以是临时安装到机床上使用的。

在位检测也只能检测加工后的结果,和离线检测一样,也不一定能反映加工的实际情况,同时也不能反映连续加工过程的变化。

但是可以避免离线检测时由于定位基准所带来的误差。

在线监测装置技术规范

在线监测装置技术规范篇一:直流系统绝缘在线监测装置技术规范 (2)直流系统绝缘在线监测装置技术规范一.总的要求1、本技术规范书供直流系统绝缘在线监测装置招标使用。

2、投标者应仔细阅读包括本技术条件书在内的招标文件中阐述的全部条款,本技术书的目的不是列出设备的全部细节,但生产厂家应提供高质量的、成熟的、定型的、技术先进的设备,以满足本技术书的要求。

3、投标者按本技术规范书提供的产品应符合国家有关技术规程规定的技术先进、成熟可靠的定型产品。

4、本技术规范书提出的是最低限度的技术要求,如果投标方没有以书面形式对本标书的技术条文提出异议,则意味着投标方提供的产品完全符合本技术规范书的要求,如有异议,不论多么微小,都应在标书中做详细说明。

5、本技术规范书所使用的标准如遇与投标方所执行的标准不一致时,按较高标准执行。

6、投标者必须具有针对此产品的相关权威部门的检测报告及提供国家专利证书、软件著作登记证书。

二、主要功能要求1、应能实时监控直流系统交直流电压,包括系统电压,正对地电压,负对地电压及交流窜电电压并实时显示。

当直流系统发生故障,系统电压偏高或者偏低超过预设整定值时,或交流电压超过预设整定值时主机液晶屏显示告警信息,电压越限指示灯和蜂鸣器同时告警。

2、应能实时监控系统母线对地阻抗,包括正对地电阻,负对地电阻并实时显示。

当直流系统发生故障,正负对地电压不再平衡并超过预设整定值时,主机液晶屏显示信息,系统接地指示灯和蜂鸣器同时告警3、系统应为高速双16位工控CPU,子机为单16位工控CPU,系统总处理能力随直流系统回路数(子机数)动态调整,最多可支持数十个CPU同步运行,每条直流回路数据采集通道(对应每个传感器)都采用独立的高精度16位AD转换器,转换速度在每秒1000次以上,分辨率在1/50000以上。

4、传感器应采用分辨度达到0.1mA,精度高于1/1000的高稳定直流传感器,长时稳定性极高,应能自动跟踪系统的细微变化。

颗粒物噪声在线监测设备技术指标

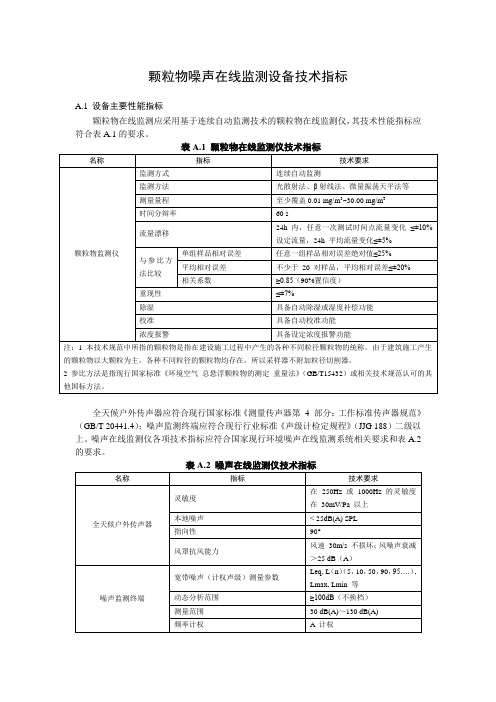

颗粒物噪声在线监测设备技术指标A.1 设备主要性能指标颗粒物在线监测应采用基于连续自动监测技术的颗粒物在线监测仪,其技术性能指标应符合表A.1的要求。

表A.1 颗粒物在线监测仪技术指标全天候户外传声器应符合现行国家标准《测量传声器第 4 部分:工作标准传声器规范》(GB/T 20441.4);噪声监测终端应符合现行行业标准《声级计检定规程》(JJG 188)二级以上。

噪声在线监测仪各项技术指标应符合国家现行环境噪声在线监测系统相关要求和表A.2的要求。

A.2 数据采集及上传指标(1)颗粒物在线监测仪数据采集频率应不高于60s, 颗粒物测量值应统一换算为mg/m3;噪声在线监测仪数据采集频率应不高于1s,测量值以1min等效声级Leq(A)为统计单位。

(2)数据采集仪应按传输指令要求实现数据传输与反控,应满足向多用户发送在线监测数据的传输需求。

(3)数据采集仪应提供自动与手动监测数据的补传功能,宜每小时补传一次,并应记录补传标识。

A.3 数据存储与处理(1)现场端颗粒物及噪声在线监测的分钟数据存储时间应不少于6个月;信息平台颗粒物及噪声在线监测的分钟数据存储时间应不少于1年;视频文件存储时间应不少于3个月;图片及录音数据存储时间应不少于6个月。

(2)颗粒物监测数据有效性应符合下列要求:a) 颗粒物监测数据的有效采集率应不低于90%。

b) 当15分钟采集的有效分钟值不少于90%时,该15分钟数据有效。

c) 当1h采集的有效分钟值不少于90%时,该小时数据有效(注:1h采集的有效分钟数据应不少于54个),应以该小时内所有有效分钟值计算的算术平均值作为该小时平均值。

d) 每日应有不少于21个有效小时均值的算术平均值为有效日均值。

日均值的统计时段为北京时间0:00至23:59。

e) 每月应有不少于27个有效日均值的算术平均值为有效月均值(2月份不少于25个有效日均值)。

(3)噪声监测数据有效性应符合下列要求:a) 噪声监测数据的采集率应不低于90%。

XLPE电缆绝缘在线检测技术方法综述

XLPE电缆绝缘在线检测技术方法综述摘要:电力电缆在电力系统电力供应中的应用越来越广泛,供电质量的可靠性也越来越为供电企业和电力用户所关心,电力电缆的可靠性是保证供电可靠性的重要环节之一.如何实现电力电缆的在线监测和状态检修,一种重要的前提就是对电力电缆进行实时的状态检测。

本文基于交联聚乙烯电缆(XLPE电力电缆)绝缘在线检测技术的地位和意义,梳理了国内外XLPE电力电缆在线检测技术的研究现状,,并探讨了XLPE电力电缆绝缘在线检测技术的发展方向,阐述了电力电缆绝缘故障在线监测系统的国内外技术现状和发展趋势,在此分析的基础上认识到电缆绝缘在线监测是迫切需要的。

关键词:XLPE电力电缆;电缆绝缘;在线检测1 电缆绝缘在线检测的意义电力电缆是电力系统的重要组成部分,随着企业生产的发展,对电力需求的不断增加,电力电缆的使用量也在逐年增长,现代化企业的生产要求电力电缆的运行必须是长期、连续和安全稳定[1].因此如何保证电力电缆安全稳定运行是电力系统中长期研究的一个多因素、非常复杂的课题。

长期以来,为了防止事故的发生,对电力系统运行中的设备,一直坚持定期进行预防性试验的制度.这对保证设备在电力系统中安全可靠地运行、防止事故的发生起了很好的作用[2].但是随着电力生产的发展,传统的常规性预防试验,已经满足不了安全生产的需要。

这是因为常规预防性试验需要停电测试,而且两次试验间隔时间过长,所以不易及时发现设备的绝缘缺陷,而且停电还要造成一定的损失。

因此对电力系统中设备的绝缘进行实时监测显得极为重要了.随着电力系统的不断发展,电力电缆的应用越来越多,很多单位无法根据规程按时完成预防性试验任务,所以电力电缆设备绝缘的在线监测势在必行。

在线监测就是在工作电压下对电力电缆绝缘状况进行实时监测,把计算机引入测量系统,对测量过程实现自动化,对数据处理实现智能化[3].与此同时,随着现代化技术的飞跃发展,特别是电子、计算机和各种传感器技术的新成就,都为开展电力设备绝缘的带电检测和在线监测技术提供了有利条件[4].对电力电缆进行带电检测,可以缩短检测周期,提高及时发现绝缘缺陷的概率,从而降低绝缘事故,这一点在电力电缆设备投入运行的初期和老化期是尤其重要的[5]。

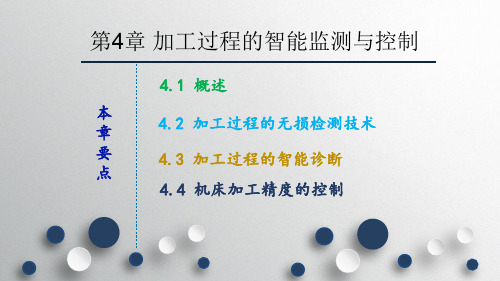

第四章 加工过程的智能监测与控制

图像匹配:图像分割后,对多幅图片进 行同名点匹配,从匹配结果中可以获得同一 目标在多幅图片上的视差,最后计算出该目 标的实际坐标。

左侧CCD

右侧CCD

4.1.2 智能监测与控制的内容

NC

传感器与检

程 序

加工中心

测系统

参数调 整、误 差补偿

预先建好的系 统控制模型

切削振动、变 形、温度、刀具 磨损、零件表面 质量、设备运行

状态...

监测、控制与 故障诊断

车间管理 MES系统

图 4-1 加工过程监测与控制实现流程

(1)加工过程仿真与优化:针对 不同零件的加工工艺、切削参数、进给 速度等加工过程中影响零件加工质量的各种参数,通过基于加工过程模型的 仿真,进行参数的预测和优化选取,生成优化的加工过程控制指令。

(2)过程监控与误差补偿:利用各种传感器、远程监控与故障诊断技术, 对加工过程中的振动、切削温度、刀具磨损、加工变形以及设备的运行状 态与健康状况进行监测;根据预先建立的系统控制模型,实时调整加工参 数,并对加工过程中产生的误差 进行实时补偿。

(3)通讯等其他辅助智能:将实时信息传递给远程监控与故障诊断系统, 以及车间管理MES系统。

4.1.3加工过程的智能监测与控制发展趋势 加工过程的智能监控技术的发展将主要包括: (1)加工过程监控更适合于精密加工和自适应控制的要求; (2)由单一信号的监控向多传感器、多信号监控的发展, 充分利用多传感器的功能来消除外界干扰,避免漏报误报 情况; (3)智能技术与加工过程监控结合更加紧密;充分利用智 能技术的优点,突出监控的智能性和柔性;提高监控系统 的可靠性和实用性。

二氧化碳浓度实时监测方法及其应用

二氧化碳浓度实时监测方法及其应用陈曦(沈阳计量测试院,辽宁 沈阳 110179)摘要:二氧化碳是严重影响环境的温室气体,对二氧化碳浓度监测的重要性日益凸显。

随着现代检测设备的要求和计算机技术的快速发展,微电子技术与物理、化学相结合,不断探索有效的检测理论和方法,成为智能化、一体化、实时监测大气二氧化碳浓度系统装置的基础。

文章论述利用光谱吸收原理,结合多种气体检测方法和相应的仪器设备,实现了对二氧化碳浓度的在线检测,具有良好的实时性,准确性和稳定性等特点,对促进环境保护具有重要的现实意义。

关键词:CO 2;浓度;实时监测;多传感器;数据融合中图分类号: O611文献标志码:A文章编号:1008-4800(2021)11-0052-02DOI:10.19900/ki.ISSN1008-4800.2021.11.026Real Time Monitoring Method of Carbon Dioxide Concentration and Its ApplicationCHEN Xi (Shenyang Metrological Testing Institute, Shenyang 110179, China)Abstract: Carbon dioxide is a greenhouse gas which seriously affects the environment, and the importance of monitoring carbon dioxideconcentration is becoming increasingly prominent. With the rapid development of modern testing equipment and computer technology, microelectronics technology combined with physics and chemistry, continuously explore effective detection theory and methods, which becomes the basis of intelligent, integrated and real-time monitoring of atmospheric carbon dioxide concentration system. This paper discusses the application of spectrum absorption principle, combined with various gas detection methods and corresponding instruments and equipment, to realize the on-line detection of carbon dioxide concentration, which has good real-time, accuracy and stability, and is of great practical significance to promote environmental protection.Keywords: CO 2; concentration; real-time monitoring; multi-sensor; data fusion0 引言21世纪以来,随着人口的增长,工业化、城市化步伐的加快,尤其是火力发电厂的迅速发展,二氧化碳排放不断增加,空气中二氧化碳含量显著增加。

全自动光路畸变主动恢复与补偿技术

全自动光路畸变主动恢复与补偿技术1.引言1.1 概述概述在现代通信技术中,光路畸变是一个常见且具有挑战性的问题。

光信号在长距离传输过程中可能会受到各种因素的干扰,例如光纤的非线性特性、环境温度变化以及光器件的老化等。

这些因素会导致光信号的传输质量下降,使得数据传输速率降低、信噪比下降、位错率增加等问题。

为了解决光路畸变带来的影响,全自动光路畸变主动恢复与补偿技术应运而生。

该技术利用先进的信号处理和光学技术,针对光路畸变进行主动修复和补偿,以提高光信号的传输质量和系统的性能。

本文将围绕全自动光路畸变主动恢复与补偿技术展开深入研究。

首先,我们将介绍光路畸变的原因,包括热效应、非线性效应和器件老化等因素。

然后,我们将重点探讨全自动光路畸变主动恢复技术,包括畸变检测和信号处理方法。

接下来,我们将介绍光路畸变补偿技术,包括补偿原理和补偿方法。

最后,我们将对全自动光路畸变主动恢复与补偿技术进行总结,并展望未来的发展方向。

通过本文的研究,我们希望能够深入理解全自动光路畸变主动恢复与补偿技术的原理和方法,为实际应用提供技术支持和指导。

同时,我们也期待该技术能够在光通信领域得到更广泛的应用,为光网络的稳定性和可靠性提供有效的解决方案。

文章结构部分内容如下:1.2 文章结构本文主要分为引言、正文和结论三个部分,分别对全自动光路畸变主动恢复与补偿技术进行介绍、探讨以及总结,具体结构如下:引言部分概述了全自动光路畸变主动恢复与补偿技术的背景与意义,指出了该技术在光通信领域中的重要性。

同时,本部分将概述本文的结构和各个章节的内容,为读者提供整体把握文章结构的框架。

正文部分包含了全自动光路畸变主动恢复技术和光路畸变补偿技术两个主要内容。

2.1 全自动光路畸变主动恢复技术在这一部分,首先介绍了光路畸变的原因,包括光纤传输中的色散、非线性失配等问题。

接着,详细讨论了针对光路畸变的主动恢复方法,包括采用信号处理算法和光学器件等技术手段。

在线监测与误差补偿技术

三、误差补偿技术

误差修正、抵消、均化、钝化、分离等都是误差补偿的 各种形式和方法。

广义上误差校正、误差修正都是误差补偿的同义词。 从狭义角度看: 误差修正(校正)指对测量、计算预测的误差进行修正 误差分离指从综合测量中分离出单项的误差; 误差抵消指两个或以上误差相互抵消; 误差补偿指对一定尺寸、形状、位置相差程度(差值) 的补足,本章所论述的误差补偿主要指这一种。

22

外 、 孔 类 形 状 位 置 误 差 测 量

§2在线检测与误差补偿方法

圆 一、形状位置误差的在线检测

1. 外圆、孔类形状位置误差的测量方法,主要针对的是

超精密主轴系统的回转误差,不仅进行静态测量还十 分重视动态测量方法,其主导思想是将测量基准圆误 差与主轴回转误差分离开。提出了三点法和转位法。 三点法:

外 圆 、 孔 类 形 状 位 置 误 差 测 量

一、形状位置误差的在线检测

2)闭合等角转位法:测头不动工件相对于轴系转α角, 共测m个位置, m α=360°,可测得m组数据:

Vi (θ ) M i (θ ) + S (θ + i360° / m) =

S 当m很大时, i (θ ) 的平均值可以忽略不记,于是可得回 转轴系平均误差:

8

误 差 补 偿 的 概 念

三、误差补偿技术

误差补偿:在机械加工中出现的误差用修正、抵消、 均化、“钝化”等措施是误差减小或消除。 用修正法或称校正法加工丝杠

9

误 差 补 偿 的 概 念

三、误差补偿技术

抵消补偿法装配车床主轴

10

误 差 补 偿 的 概 念

三、误差补偿技术

模型偏差补偿控制

随着系统运行环境和工况的变化,补偿控 制策略的效果可能会受到影响,因此需要 持续优化和改进策略。

05

模型偏差补偿控制效果评估

评估指标选择

预测精度

衡量模型预测结果的准确度,通常使 用均方误差(MSE)、均方根误差 (RMSE)等指标。

鲁棒性

评估模型在不同数据分布下的表现, 包括异常值、噪声等影响。

数据质量不足

数据不完整

数据中存在缺失值或异常值,导致模型无法准确学习数据特征。

数据不平衡

训练数据中各类样本分布不均衡,导致模型对某些类别的预测能 力较弱。

数据噪音大

数据中存在大量无关信息或噪声,干扰模型的学习和预测。

模型过拟合

训练数据量不足

过拟合是指模型在训练数据上表现良好,但在测试数据上表现较 差。当训练数据量不足时,模型容易过拟合。

03

补偿控制方法

基于规则的补偿方法

总结词

基于规则的补偿方法是一种传统的控制方法,通过建立一套固定的规则或逻辑来 补偿模型偏差。

详细描述

这种方法通常需要预先定义一系列规则或逻辑,根据模型偏差的大小和性质,选 择合适的规则进行补偿。规则可以是数学表达式、逻辑语句或经验公式等。基于 规则的补偿方法简单易行,但对于复杂系统或未知干扰,其适应性较差。

案例二:医疗诊断模型偏差补偿控制

ቤተ መጻሕፍቲ ባይዱ总结词

通过数据预处理和模型集成,改善医疗诊断 模型的准确性和可靠性。

详细描述

医疗诊断模型的准确性和可靠性对于患者治 疗和疾病预防至关重要。为了减少模型偏差 ,可以采用数据预处理技术,如缺失值填充 、异常值处理、标准化等,以提高数据质量

。同时,可以采用模型集成方法,如 bagging、boosting等,将多个模型的预 测结果进行综合,提高模型的准确性和可靠