粗纱工艺设计和计算

07第二章 第七节 粗纱

三、粗纱机工艺流程

1、喂入机构 2、牵伸机构 3、加捻机构 4、卷绕成形机构

加压装置

• 粗纱加压装置: 弹簧摇架加压 装置、气动加 压装置ຫໍສະໝຸດ 左:弹簧加压 右:气动加压

牵伸装置

三罗拉双短皮圈牵伸

三罗拉长短皮圈牵伸 四罗拉D型牵伸 四罗拉 型牵伸

四、工艺配置

1、粗纱定量(g/10m) 一般为2~6 g/10m 2、牵伸倍数 (1)总牵伸倍数:根据细纱的线密度、细纱牵伸 倍数以及熟条定量决定。 一般为5~15倍 (2)牵伸分配 根据粗纱机的牵伸形式和总牵伸倍数而定。 后区:张力牵伸,偏小掌握, 1.08 ~1.35 主区:承担较高的牵伸倍数

4 捻幅 纱线截面上的一点在单位长度内转过的弧长。

PA = AA = tan β

/

5 捻系数 用途:反映纱线加捻的程度。 用途:反映纱线加捻的程度。

计算公式: 特数制捻系数α 计算公式: 特数制捻系数 tex = Ttex

NT

Tm 公制捻系数α 公制捻系数 m = Nm Te 英制捻系数α 英制捻系数 e = Ne 意义: 意义: ①影响纱线结构的紧密程度——纺织品设计时必须考虑。 ②影响加捻纱条的长度缩短程度——影响“捻缩”程度

熟 条

粗 纱

Zinser RO-WE-MAT 670内置式自 动落纱粗纱机

HY495型全自动落纱棉纺电脑粗纱 型全自动落纱棉纺电脑粗纱 机

二、粗纱机的发展 (一)竖锭式粗纱机 A454、A456 、 (二)悬锭式粗纱机 FA401、FA421、FA423、FA425、 FA401、FA421、FA423、FA425、 FA458、FA481、FA491、FA492、FA493、 、 、 、 、 、 FA494、HY493 、

纺纱学-粗纱

一、粗纱工序的任务

1.牵伸

2.加捻

将熟条抽长拉细,施以5~12倍的牵伸, 并进一步改善纤维的平行伸直度与分离度。

将牵伸后的须条加上适当的捻度,使粗 纱具有一定的强力,以承受粗纱卷绕和在细纱机 上退绕时的张力,防止意外伸长。

3.卷绕与成形

将加捻后的粗纱卷绕在筒管上, 制成一定形状和大小的卷装,便于搬运、贮存, 并适应细纱机的喂入。

(二)粗纱卷绕的条件 为了将管纱绕成上述的形状,粗纱卷绕时, 必须符合以下四个条件:

1.筒管与锭翼有相对运动

2.管纱的卷绕速度与卷绕直径成反比 3.下龙筋的升降速度与管纱的卷绕直Fra bibliotek径成反比

4.下龙筋的升降动程逐层缩短

1.筒管与锭翼有相对运动

一般筒管和锭翼的回转方向一致, 因而两者回转速度应有差异,两者

① 粗纱的捻度不变,即 Ns和VF不变。 ②因DX由小变大,所 以Nb将随DX的增大而减 小。 ③由此可见,Nb是由恒 速的Ns和变速的卷绕转速 VF/π·Dx两部分速度合成 的,而合成的结果仍是变 速。 ④在一落纱的时间内, 锭翼(子)转速不变,筒 管转速和卷绕转速随卷绕 直径的增大而逐层减小; 同一纱层里,筒管转速和 卷绕转速不变。

在一落纱

的时间内, 龙筋升降速

度随卷绕直

径的增加而

逐层减小;

同一层内, 龙筋升降速 度不变。

的转速之差为卷绕转速,即:

管导: 翼导: NW=Nb-Ns NW=Ns -Nb

式中:Nb——筒管转速(r/min) Ns——锭翼转速(r/min) NW——卷绕转速(r/min) 在棉纺粗纱机上,一般都采用管导

式,即Nb>Ns。

2.管纱的卷绕速度与卷绕直径成反比

粗 纱工序

3.每绕一圈粗纱,筒管(随龙筋运动)需移动一个圈距。

式中: vr-筒管的升降速度(mm/min),单位时间内绕的圈数 (圈/min); h-粗纱轴向卷绕圈距(mm)。

L vr h Dx

第五节 辅助机构

一、铁炮三自动机构 (一)下铁炮升降机构 (二)铁炮胶带复位机构 (三)满纱自停机构 二、防塌肩装置:防冒装置 三、防细节装置 四、自动落纱

捻回传递

粗纱捻陷

粗纱加捻过程存在着捻陷,

捻陷点为须条与锭翼顶孔上边

缘接触处。由于捻陷,纺纱段 纱条获得捻回少,纱体松散, 纤维彼此间的联系弱,纱条强 力低,易出现纱条的意外伸长, 特别是不稳定的伸长,影响产 品的条干,甚至断头增多。

假 捻

当纱条进入加捻区间前具有捻度为 T0 ,经过加 捻区后捻度为T,则有△T=T-T0。 ⑴当△T≠0时,则称须条获得真捻。 当△T>0时,则加捻区最终施加于纱条的捻回捻 向与纱体原有的同向,其效果为纱条增捻。 当△T<0时,则前后所加捻回捻向相反,其效果 为纱条退捻。 ⑵当△T=0时,纱条经过加捻区后,未获得捻回, 称加捻区对纱条施加了假捻,加捻器即称为假捻 器。

三、粗纱张力的调整方法 (一)目测法:

托锭粗纱机纺纱时,以上三种情况都能被观察 到。悬锭粗纱机在纺纱时,1、2两种情况无法区分。

(二)粗纱伸长率测定法

1、粗纱伸长率:粗纱伸长率以同一时间内筒管上 卷绕的实际长度与前罗拉钳口输出的计算长度之差 对前罗拉钳口输出的计算长度之比的百分率表示的。 即: l l

A B

锭帽式假捻器

粗纱捻系数的选择

粗纱捻系数的选择依据:细纱的后区 工艺及其粗纱剩余捻回的利用能力、粗纱 纺纱段伸长的稳定性、粗细纱前后供应平 衡。

粗纱工艺

列粗纱机都采用三罗拉双短皮圈牵伸,部分国产

悬锭式如 FA401、TJFA458A、FA467、FA481、

FA491 等型号粗纱机均有三罗拉或四罗拉双短皮

圈牵伸机构,供用户在购置新机时选择。 (2)四罗拉双短皮圈牵伸 如图 7-4 所示

图 7-3 三罗拉双短皮圈牵伸示意图

为四罗拉双短皮圈牵伸示意图,整理区的牵伸倍数为 1.05。将主牵伸区的集合器移到整理区,

第一节 粗纱工序概述

一、粗纱工序的任务

由并条机输出的熟条直接纺成细纱约需要 150 倍以上的牵伸,而目前环锭细纱机的牵伸 能力最大 50 倍,所以在并条工序与细纱工序之间需要粗纱工序来承担纺纱中的一部分牵伸 负担。因此,粗纱工序是纺制细纱的准备工序,其任务为:

1、牵伸 将熟条抽长拉细 5~10 倍,并使纤维进一步伸直平行。 2、加捻 由于熟条经粗纱机牵伸后,须条截面纤维根数少,伸直平行度好,故强力较 低,所以需加上一定的捻度来提高粗纱强力,以避免卷绕和退绕时的意外伸长,并为细纱牵 伸做准备。 3、卷绕成形 将加捻后的粗纱卷绕在筒管上,制成一定形状和大小的卷装,以便储存、 搬运和适应细纱机上的喂入。

时,选用(10~15)mm×4mm 的扁平圆形口,当熟条定量在 17g/5m 以下时,选用(7~ 10)mm×5mm 的扁平圆形口。导条喇叭用胶木或尼龙等材料制成。

在一些老式粗纱机上,固装导纱喇叭的扁状铁杆可作横向往复运动,以改变须条喂入的

相对位置,延长皮辊寿命,但纱条横动会引起同档皮辊压力差异和因纱条非直线喂入而造成

第二节 粗纱机的机构

粗纱机虽然有竖锭式与悬锭式之分,但其机构一般由喂入机构、牵伸机构、加捻机构、

卷绕机构、辅助机构等组成。两种类形在机构上有相同或相似的机构,也有不同的机构。相

纺纱原理与设备的粗纱工序(五)讲解

维里斯公式:

N末 N臂 = Z首 =i N首 N臂 Z末

N末:末轮转速(从动的太阳轮,35T) N首:首轮转速(原动的太阳轮,32T)

i= Z首 =32 21=4 Z末 24 35 5

N末 i(N首 N臂) N臂

iN首 (1 i)N臂

4

1

5 N首 5 N臂

移动量不易准确调节。

(2)差动装置

L

筒管速度:

Nb

Ns

Nw

Ns

d x

(恒速+变速)

作用:完成恒速和变速的合成。

新型粗纱机采 用多电机,如 四电机:

1-传动罗拉; 2-传动锭翼; 3-传动筒管; 4-龙筋升降

• 组成:行星轮系,包括太阳轮(轴承固定的齿轮)、 行星轮(自转又公转的齿轮)、转臂(支撑行星轮的 杆件)

牵伸齿轮z6-z8

主电机

差 动 装 置

捻 度 齿 轮 z1

z3 卷绕齿轮Z13

张力齿 轮Z4,Z5

升降齿

11

轮z9-z11

(二)变换齿轮的作用 1. 捻度齿轮(中心牙) 调节前罗拉速度,改变粗纱捻度。 2. 牵伸齿轮(轻重牙) 调节前、后罗拉速比,即改变E,获得所需粗纱 的特数。 3. 卷绕齿轮 决定空管时粗纱的卷绕速度是否正确,一般不 调整。仅当空管直径、粗纱定量改变较大,锥轮皮 带始纺位置调整不能满足时,才调节。

Nn

4 5

N0

1 5

Nm

N0为主轴的速度;Nm为下 铁炮传来的速度;Nn为输 出到筒管的速度

2、成形机构

(1)升降装置和换向装置

作用:将变速装置输出的转动转换为龙筋的升、降移动 升降方法:链条式、齿条式。 换向方法:双锥齿轮

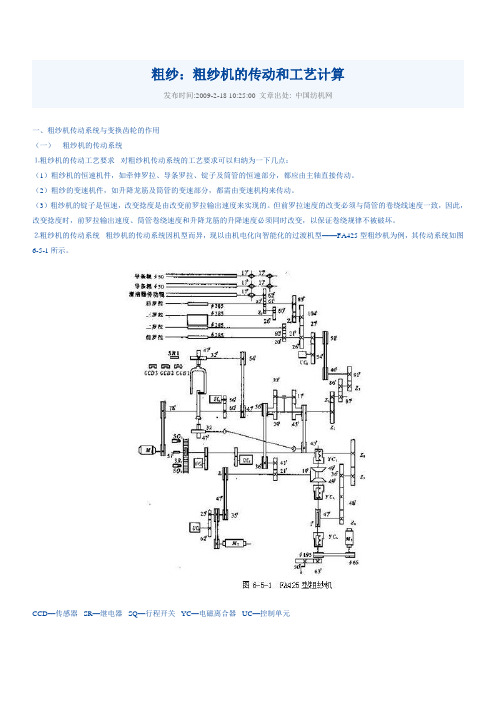

粗纱:粗纱机的传动和工艺计算

粗纱:粗纱机的传动和工艺计算发布时间:2009-2-18 10:25:00 文章出处: 中国纺机网一、粗纱机传动系统与变换齿轮的作用(一)粗纱机的传动系统⒈粗纱机的传动工艺要求对粗纱机传动系统的工艺要求可以归纳为一下几点:(1)粗纱机的恒速机件,如牵伸罗拉、导条罗拉、锭子及筒管的恒速部分,都应由主轴直接传动。

(2)粗纱的变速机件,如升降龙筋及筒管的变速部分,都需由变速机构来传动。

(3)粗纱机的锭子是恒速,改变捻度是由改变前罗拉输出速度来实现的。

但前罗拉速度的改变必须与筒管的卷绕线速度一致,因此,改变捻度时,前罗拉输出速度、筒管卷绕速度和升降龙筋的升降速度必须同时改变,以保证卷绕规律不被破坏。

⒉粗纱机的传动系统粗纱机的传动系统因机型而异,现以由机电化向智能化的过渡机型——FA425型粗纱机为例,其传动系统如图6-5-1所示。

CCD—传感器SR—继电器SQ—行程开关YC—电磁离合器UC—控制单元锭翼导条罗拉主电机主轴捻度牙前罗拉牵伸牙后罗拉(变频)差动装置——摆动装置——筒管后牵伸牙中罗拉卷绕电机卷绕齿轮换向齿轮升降齿轮升降轴龙筋(变频)从图6-5-1中可知,FA425型粗纱机有两个传动系统,主电机传动恒速部分,卷绕电机传动变速部分,由工业计算机通过5个控制单元实现各运动机件的同步匹配。

⒊粗纱机的变换齿轮为了保证粗纱的产质量,需根据机型特点和所纺品种对粗纱机进行工艺设计,设计的主要内容有牵伸倍数、捻系数和卷绕密度等。

根据工艺设计对各种参数调整的需要,粗纱机上设有牵伸、捻度、卷绕、升降、成型和升降渐减等变换齿轮,使各参数具有一定的调整范围。

二十世纪生产的粗纱机机型很多,但其传动系统中各变换齿轮的配置却基本相同,故工艺计算方法也大同小异。

在智能型粗纱机上,仅有牵伸变换齿轮,而其他工艺参数则可通过触摸屏直接设定输入。

粗纱机的变换齿轮有:(1)捻度齿轮捻度齿轮可以改变粗纱的捻度,所以俗称捻度牙。

改变捻度,即改变了锭子与前罗拉的速比,当锭速不变时,前罗拉速度随捻度的增大而减小,所以改变捻度即改变了粗纱机的产量。

第六章 粗纱

第二节 粗纱机的喂入牵伸机构与牵伸工艺

(1)化纤混纺时,一般以主体成分(百分比 大的成分)的纤维长度为基础,适当考虑混和 纤维的加权平均长度。棉型化纤与棉混纺时, 化纤长度(38mm)长于棉纤维,为减少纤维损 伤,应主要考虑化纤长度。 (2)纺化纤时牵伸力大,罗拉握持距大于纤 维长度的数值也应较纺棉时适当放大。

第三节 粗纱机加捻的原理

1、竖锭式加捻机构(A453B型、A456C型、A454型 粗纱机) (1)结构 圆柱形长杆,直径19~22mm,长度700~1000mm。 锭子下端插在固定龙筋的锭脚油杯内(下部支撑); 中部靠锭管上部的一段内壁支撑(中部支承);顶端 有凹槽,锭翼销嵌入其中。为使锭翼易于插上和拔下, 凹槽部分外圆有锥度,与锭翼套管内壁吻合。

第一节 概述

2、粗纱伸长率 粗纱伸长率 (1)定义 定义 同一时间内,筒管上卷绕的实测长度与前罗拉输出的 计算长度之差对前罗拉输出的计算长度之比的百分率。

式中:

l1 − l2 ε= × 100% l2

ε

——粗纱伸长率(%); L1——筒管上卷绕的实测长度; L2——前罗拉同一时间内输出的计算长度。

第二节 粗纱机的喂入牵伸机构与牵伸工艺 (五)集合器口径 集合器口径 要求前区集合器口径与输出定量相适应,后区集合器 口径与喂入定量相适应。

前区集合器口径

粗纱定量 /g.(10mm)-1 2.0~2.4 4.0~5.0 (6~7) ×(3~4) 5.0~6.0 (7~8) ×(4~5) 6.0~8.0 (8~9) ×(4~5) 9.0~10.0 (9~10) ×(4~5)

第二节 粗纱机的喂入牵伸机构与牵伸工艺

(4)牵伸分配 牵伸分配 前牵伸区有双胶圈及弹性钳口,对纤维的运动 控制好,故牵伸倍数主要由前区承担,后区为 简单罗拉牵伸,其牵伸倍数不宜过大,一般为 1.12~1.48倍。

粗纱工艺设计和计算

Z13 36

则:

p nw h 60.8511

C Nt

Z10 Z 9 Z11

2. 筒管轴向卷绕密度P 的经验公式: P

上式中,C为常数,其值为85~90。当粗纱捻度大,纤维弹性差时,C值宜大,反之宜小。

3.确定升降变换齿轮

⑴根据经验公式,计算筒管轴向卷绕密度P

取C=87,则:P 87

E

后罗拉一转前罗拉输出 长度 后罗拉周长

则:Z7=44.41

Z 6 96 Z 3.84 6 Z 7 25 Z7

取:Z7=44T

取Z6=79T ,

捻度与捻度齿轮 工艺设计时,根据产品要求,先选择适当的捻系数,然后计算捻度, 再计算捻度齿轮齿数。 捻系数

t Tt Nt

Nt 98 455.7 4.6(捻 / 10cm)

B

d1 d 2 15.2 4.5 5.35(cm ) 2 2

Z L 25.0184 5 S B Z4

Q=(5~6) ×P

Q(层 cm)

2.根据生产实践,筒管径向卷绕密度Q的经验公式:

3.确定成形变换齿轮 ⑴根据经验公式,计算筒管径向卷绕密度Q Q=6P=6×4.07=24.42(层/cm) ⑵选择成形齿轮 Z4=30T, 则: Z 5

66 50 47 56 51 Z10 24 Z13 2917 68 35 231 42 Z11 39 Z 9 64 56 33 45 38 34

800 110 485 2 10

p nw

若取卷绕齿轮

Z10 Z13 h 1.6903 Z 9 Z11

选取 Z2/Z1=91/82, 则:Z3=38.84 , 取

《粗纱工艺设计》课件

粗纱工艺在其他领域的应用案例

01

粗纱工艺也被广泛应用于建筑行 业,如制作建筑外墙、室内装饰 等,通过粗纱工艺制作出的材料 具有良好的质感和装饰效果。

02

粗纱工艺在艺术领域也有所应用 ,如制作雕塑、壁画等艺术品, 通过粗纱工艺制作出的艺术品具 有独特的纹理和视觉效果。

粗纱工艺的创新应用案例

随着科技的发展,粗纱工艺也得到了创新应用。例如,利用粗纱工艺制作3D打印 材料,可以制作出具有复杂结构和功能的3D打印产品。

粗纱的纺纱设备

纺纱机种类

根据纺纱原理和工艺要求,有多种纺纱机可供选择, 如粗纱机、细纱机等。

纺纱机结构

了解纺纱机的结构和工作原理,以便合理选用和维护 。

纺纱机参数

根据生产需要,合理设置纺纱机的各项参数,如转速 、张力等。

粗纱的质量控制

质量标准

制定粗纱的质量标准,如长度、线密度、强力 等。

质量控制方法

纤维混合比例

根据纤维原料的特点和性能,确 定合适的混合比例,以获得最佳 的纱线品质和经济效益。

纺纱工艺参ቤተ መጻሕፍቲ ባይዱ的确定

纺纱方式

根据原料特性和产品要求,选择合适的纺纱方式 ,如环锭纺、气流纺等。

工艺参数

确定合理的工艺参数,如牵伸倍数、加捻度、温 湿度等,以获得高质量的纱线。

工艺优化

根据实际生产情况,不断优化纺纱工艺参数,提 高纱线品质和生产效率。

粗纱工艺的实际应 用案例

粗纱工艺在纺织行业的应用案例

粗纱工艺在纺织行业中广泛应用于毛料、麻料、棉料等各种 材料的加工。通过粗纱工艺,可以制作出各种纹理、质地和 风格的织物,满足不同消费者的需求。

粗纱工艺在纺织行业中还应用于制作各种服装、家纺用品等 ,如毛衣、围巾、床单等,为人们的生活提供丰富的选择。

粗纱机

皮圈(Apron)

ห้องสมุดไป่ตู้

罗拉(Roller)

• 多节组成,每节4~6锭,螺纹联接,注意左 右手机台,保证在运转中越转越紧; • 前、后罗拉表面有沟槽(倾斜或平行),同 档罗拉分别采用左右旋向沟槽,使其与胶辊 表面组成的钳口线在任一瞬间至少有一点接 触,形成对纤维连续而均匀的握持钳口,并 能防止胶辊快速回转时的跳动。

筒管卷绕的变化规律

• 为了实现正常卷绕,必须保证任一时间内前 罗拉输出的实际长度等于卷绕长度。设dx为 卷绕直径,v为粗纱卷绕线速度(v=vf,张力 牵伸比×前罗拉速度),因粗纱卷绕角很小, 故近似有v=nw×dx, nw=v/ dx即: • |nb-ns| dxv 或 nb=ns±v/dx --筒管卷绕规律 • 管导取+,翼导取; • 因ns、vf不变,故筒管转速随dx变化。 • 在一落纱中nb随纱层增加而变化;同一纱层 中dx不变,则nb不变。

粗纱的卷绕方式

• 粗纱以螺旋线一圈挨一圈地绕 在筒管圆柱形卷绕面上,纱层 高度自内向外递减,形成两端 为截头圆锥体、中间为圆住体 的形状。故粗纱卷绕运动包括 两部分: • 纱相对于筒管的周向运动; • 纱相对于筒管的轴向移动和移 动动程逐层递减。

往 复 导 纱 周向 卷绕

1. 卷绕回转运动

• 粗纱的卷绕转速=|筒管转速-锭翼转速|,即:

FA401粗纱机主要技术特征

• 锭距:216mm; 节距:432mm; 每节锭数:4 • 锭数:96、108、120 • 机器长宽:(11739、13035、14331)×3650mm • 适纺纤维长:棉22~40,化纤51~65mm • 适纺线密度:200~1250tex(Nm0.8~5)

• 牵伸倍数:4.2~12

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9191 Z2 5535 100 161.011 Z2

Z3 72 Z1 4634 d

Z1 Z3

选取 Z2/Z1=91/82, 则:Z3=38.84 , 取 Z3 39T

筒管轴向卷绕密度与升降变换齿轮

1. 筒管轴向卷绕密度P是指粗纱沿筒管轴向卷绕时单位长度内的圈数,一般以圈/cm

情况下很少调整,只有当粗纱的线密度变化较大、筒管直径 改变,调整铁炮皮带起始位置仍不能实现正常卷绕时才进行 调整。

实验目的

1.了解粗纱机上机工艺的制定方法。 2.学会粗纱质量的检验方法。 3.学会粗纱质量控制的调节方法。

实验设备与用品

粗纱机一台、条粗条干均匀度仪一台、天平一台、条粗 测长仪一台、工具一套、熟条若干。

取 Z5=29T

粗纱上机工艺设计表

纺纱品种 熟条定量 纤维长度

(tex) 已知

(g/5m)

(mm)

条件 c14 14.5 29

回潮率 (%)

6

粗纱定量 (g/10m)

粗纱号数 实际牵伸 (tex)

机械牵伸

工艺 干:4.2 455

6.9

设计 湿:4.45

捻系数 捻度

Z2/Z1

(捻/10cm)

6.83

粗纱上机工艺设计表

纺纱品种 熟条定量 纤维长度

(tex)

已知

(g/5m) (mm)

条件 c14 14.5 29

回潮率 (%)

6

粗纱伸长 机器型号 率(%)

1

FA401

粗纱定量 粗纱号数 实际牵伸 机械牵伸 后区牵伸

Z6

(g/10m) (tex)

Z7

工艺

设计

捻系数

捻度

Z2/Z1

Z3 升降齿轮 成形齿轮

捻系数的选择:

粗纱号数 棉粗梳 棉精梳

200~325 110~105 95~90

325~400 105~100 90~85

400~770 100~92 85~77

770~1000 92~85 77~70

轴向卷绕密度、径向卷绕密度和卷绕齿轮的齿数等应根据 粗纱线密度的变换进行调整。

—改变升降变化齿齿数,以保证一定的轴向卷绕密度。 —调整成形变化齿轮齿数,改变径向卷绕密度,使筒管的 卷绕速度与前罗拉输出 速度相适应。 —卷绕齿轮的齿数决定粗纱在空筒管上的始绕速度,一般

1. 筒管径向卷绕密度Q是指粗纱径向卷绕的紧密程度,以 每厘米内卷绕层数 表示。 习惯上以一落纱过程中,铁炮皮带移动总量L对铁炮皮带每次移动量S与绕纱厚 度B乘积之比来计算,即:

Q(层 cm) L S B

S 11 36 Z4 30 270 2.5 5.2298 Z4 (cm)

粗纱机罗拉握持距主要考虑因素:纤维长度、纤维类别、牵伸型式等因素 而定。一般主区为:皮圈架长度+(15-17)mm。后区为:纤维品质长度+ (12-16)mm。

粗纱捻系数的选择主要根据纤维的长度、线密度以及加工的纤维品种而 定。一般纤维长度短、纤维线密度粗、天然纤维纯纺时捻系数较大,反之 捻系数较小。

2 25 62 Z5 57

Z5

在FA401A粗纱上: 铁炮皮带移动总量 L= 70 (cm);

粗纱满管直径 d1 =15.2(cm); 粗纱空管直径 d2=4.5(cm).

B d1 d2 15.2 4.5 5.35(cm)

2

2

Q(层 cm) L 25.0184 Z5

粗纱工艺上机实验

基础知识

粗纱机工艺上机实验是根据纺纱品种及要求,对粗纱工艺进行设计和工艺计算、 上机试纺和调整,纺出合格的粗纱。

粗纱机工艺设计,主要包括粗纱定量(粗纱线密度)、锭速、牵伸倍数(牵伸分 配)、罗拉隔距、捻系数、径向卷绕密度(铁炮皮带每次移动量及成型齿轮齿 数)、轴向卷绕密度(升降齿轮)和下铁炮齿轮(卷绕齿轮)的齿数等。

1.选择捻系数为98

2.捻度 Tt t Nt 98 455.7 4.6(捻/10cm)

3.捻度齿轮的确定:

粗纱的计算捻度为单位时间内锭翼的回转数与前罗拉输出长度之比, 而习惯上以前罗拉一转时锭翼转数与前罗拉周长之比计算。设粗纱捻度 为Tt(捻/10cm),根据粗纱机传动图,则

Tt =前罗拉一转时的锭子转速 / 前罗拉周长

调整或翻改粗纱线密度(tex)时,可按下式计算Z7:

Z7 E' g

Z7 '

E g'

式中:Z7—原齿数;Z7’—拟改齿数 E—原牵伸倍数;E’—拟改牵伸倍数。 g—原定量;g’—拟改定量

1. 重量偏差(%)=

实际号数 设计号数 设计号数

实际重量 设计重量 设计重量

×100

2.

重量不匀率

2(试验平均值 平均以下平均值)平均以下值次数 试验平均值 试验总次数

100 %

3.

平均厚度

基本厚度

每米最高点 每米最低点

2 实验米数

4. 平均每米条干不匀率

每米最高点 每米最低点

平均厚度 实验米数

100 %

思考题

上机过程中出现问题的解决方法是什么?

粗纱机锭速应该根据所用粗纱机的设计速度,参考实际生产情况,结合原料和纺 纱的线密度确定。

纺纱线密度(tex)

锭速 (rpm)

托锭式 吊锭式

特粗 500-700 800-1000

中、细 650-850 900-1100

特细 800-1000 1000-1200

粗纱线密度的选择,应根据细纱机的牵伸能力、纺纱品种、产品质量要求以及粗 纱机的设备性能综合考虑,定量范围可参考下表:

表示。计算时,用升降轴一转时筒管卷绕圈数nw与龙筋升降高度h之比来计算。即 :

p nw h ( 圈/cm )

nw

66 50 47 56 51 Z10 24 Z13 29 17 68 35 23 1 42 Z11 39 Z9 64 56 33 45 38 34

Z3

粗纱伸长率 (%)

1

后区牵伸

1.15

升降齿轮

机器型号

FA401

Z6 Z7

Z6=79 Z7=44

成形齿轮

98

4.6 91/82 39 Z10/Z9=39/28 Z4=30T

Z11=21 Z5=29T

重量偏差(%)

质量

检验

<±1.0

重量不匀率(%)

<1.2

条干不匀率(%)

<35

工艺调整与质量检验

纺纱线密度(tex) 32以上 20~30 9~19

9.0以下

粗纱千定量(g/10m) 5.5~10.0 4.1~5.5 2.5~5.5 1.6~4.0

粗纱机的牵伸倍数,应根据纺纱线密度、粗纱机的牵伸效能以及细纱机 的牵伸能力来考虑。在细纱机牵伸能力较高时,粗纱机可配置较低的牵伸 倍数,以利于成纱质量。粗纱机的牵伸范围多在4.0~12.0倍,一般选用在 5-8倍。后区牵伸不宜太大,否则会影响粗纱条干,牵伸倍数一般在 1.08~1.40。一般选用1.15-1.25倍。

h 800110

485 2 10

p nw

h 1.6903 Z10 Z13 Z9 Z11

若取卷绕齿轮 Z13 36T

则:

p nw

h 60.8511 Z10 Z9 Z11

2. 筒管轴向卷绕密度P 的经验公式: P

C Nt

上式中,C为常数,其值为85~90。当粗纱捻度大,纤维弹性差时,C值宜大,反之宜小。

重量偏差(%)

质量Βιβλιοθήκη 检验<±1.0重量不匀率(%)

<1.2

条干不匀率(%)

<35

牵伸与牵伸齿轮 1.根据已知条件,确定粗纱定量为4.2(g/10m)。 2.实际牵伸E0 =喂入定量/输出定量=14.5×2/4.2=6.9 3. 机械牵伸E=实际牵伸E0 /(1+伸长率)=6.9/(1+1%)=6.83

S B

Z4

2.根据生产实践,筒管径向卷绕密度Q的经验公式:

Q=(5~6) ×P

3.确定成形变换齿轮 ⑴根据经验公式,计算筒管径向卷绕密度Q

Q=6P=6×4.07=24.42(层/cm)

⑵选择成形齿轮 Z4=30T,

则: Z5

Q Z4 25.018

24.42 30 25.018

29.28

3.确定升降变换齿轮 ⑴根据经验公式,计算筒管轴向卷绕密度P

取C=87,则:P 87 455 4.07 ⑵选择升降阶段变换齿轮 Z10/Z9 = 39/28

则:

Z11

60.8511

Z10 Z9 P

60.8511

39 28 4.07

20.82

取 Z11 21T

筒管径向卷绕密度与成形齿轮

实验内容

1.根据纺纱品种,制定上机工艺和工艺计算。 2.按工艺单上的工艺条件上机调试,主要调节罗拉隔距、锭速、牵伸倍数、

捻度、径向卷绕密度、轴向卷绕线密度。 3.调节完成后,前后排各开3~5个锭子,分别在车的头、中、尾部进行纺纱,

并且调节张力使纺纱正常后开车一段时间,测粗纱的线密度(定重) 和捻度,如果粗纱的线密度偏差超过范围,可以根据设计线密度与实 际线密度的比值和车上牵伸齿轮齿数计算应该调换的齿轮齿数并进行 调整,直至符合要求。粗纱捻度不符合要求,需要调整捻度齿轮齿数, 直至符合要求。 4.测试重量不匀率、条干不匀率和粗纱伸长率,直至纺出合格的粗纱。 5.观察上机结果,记录上机数据。

4.牵伸齿轮的确定(根据粗纱机传动图):