第5章 翻边模设计讲解

模具翻边的设计

5.2 翻边

Hmax=0.5D(1- Kfmin )+0.43 rd +0.72t (5-13)

如果翻边直壁高度H小于一次翻边的极限高度 Hmax,则只要算出预孔直径d0,按d0冲预孔后就 可以直接达到翻边高度。 如果翻边件直壁的高度超过了一次翻边极限高 度,则该件便不能一次完成翻边。这时,可采取多 次翻边(两次之间可安排退火软化工序)、对变形区 进行加热翻边等工艺方法。当翻边件直壁高度较大 时,比较好的工艺方法是先用平板毛坯拉深成带宽 凸缘的圆筒形件,在底部冲底孔后再进行翻边,使 翻出的直径与拉深件直径相同,以达到要求的翻边 高度。具体计算如下。

5.2 翻边

确定非圆孔翻边的底孔形状和尺寸,一般仍按 弯曲展开计算。但由于切向变形的不均匀性,如果 取等宽的毛坯,翻边后直壁端头不可能平齐。如果 考虑非圆孔各段之间的相互影响,修正变形区宽度, 将使底孔形状变得不规则,给底孔的制备造成不必 要的困难,而且也很难准确修正。因此,对一般要 求的非圆孔翻边件,可以不考虑底孔形状的修正问 题。只有当翻边高度要求严格时,才考虑修正变形 区宽度。这时,可先按弯曲展开计算直线段c的翻边 宽度Bc,取凹弧段a的翻边宽度Ba为Bc的1.05~1.1倍。 凸弧段b的翻边宽度可利用拉深圆筒形件的毛坯直径 计算公式求得。最后,需考虑三者间的相互影响, 将底孔形状修正光滑。

5.2 翻边

4.翻边凸模的形状: 图5-12所示为用平头凸模翻边,当凸模圆角 半径rp较小时,变形过分集中于底孔边缘,容易 引起开裂。随着值的增大,直至采用球形、抛 物面形或锥形凸模,变形将得到分散,可减小 底孔边缘开裂的可能性,因而允许采用较小的 翻边系数。 表5-4给出了低碳钢的极限翻边系数Kfmin , 从中可以看出上述因素对其值的影响程度。

翻边整形模讲稿-20100905

SAM

.

翻边整形模

• • 6.3.3 定位板定位。 应用条件:通过制件与托料块型面贴合不足以使制件稳定定位,制件 上也没有合适可用的孔,必须通过制件外轮廓限制定位。此方案设计加工以 及操作比形状定位及孔定位复杂。

• • 5.5.3 挂台 挂台是在托料或压料块上加工的凸台,利用凸台和模座,镶块或盖板 的干涉限位

SAM

.

翻边整形模

• 5.6 起吊和翻转

由于压料块和托料块通常都比较大, 需要加工起吊和翻转螺纹孔,用来搬 运和翻转。 • 起吊孔布臵尽量在边上,均匀,保证 起吊平衡 • 相对翻转孔应该同轴,保证翻转时铸 件不致倾斜

SAM

.

翻边整形模

• • • 6.3.1 外形定位。 应用条件:制件形状较为复杂,通过与托料块的贴合能够使制件稳定定 位。此方案减少辅助机构,设计加工以及操作都最为方便简单,宜优先采用。

SAM

.

翻边整形模

• • 6.3.2 孔定位。 应用条件:通过制件与托料块型面贴合不足以使制件稳定定位,制件 上有合适可用的孔。此方案设计加工以及操作都较为方便简单,但是应该考 虑制件在成型过程中可能出现的定位孔位置或形状的变化使取件困难。

晓光模具技术部培训

翻边整形模

技术部

2013-7-13

SAM

.

翻边整形模

• 一 对工序内容的分析

• 二 结构类型简介 • 三 结构设计

SAM

.

翻边整形模

• 一 对工序内容的分析:

• Ⅰ.本序冲压方向和送料方向,本序数模中心位 置。 Ⅱ.翻边整形区域,翻整前后形状的对比。 从工艺调工艺数模后将本序数模与前序数模 显示并进行对比,了解制件大概长宽,向上还 是向下翻整,翻整区域大小,分形线位臵,分 形线是直线还是曲线。

冲压模具毕业设计 翻边模的设计

基本内容及拟解决的主要问题:

1)设计落料模具

2)设计液压拉深模具

3)设计翻边模具

4)设计卷边模具

落料模具的设计主要是为了得到圆形板料的设计,根据逆向设计和理论要求,确定圆形板料的尺寸,根据圆形板料的尺寸来设计落料模具。在落料模设计的过程中,对板料的利用率进行计算,使其符合经济实用的要求[4]。在对落料模的设计中,根据其它相关类似模具的设计,落料模设计成通用的落料模结构。同时对落料冲压力进行计算来选择相对应的压力机。根据设计的数据,利用Solidworks软件画出三维模型。

Analysis of the complexity of the shade of such a shape, thin-walled parts of the structural characteristics.Easy for die-casting in the formation of cracks, lack of defects in the tensile properties of the process, and in accordance with the requirements of theoretical analysis and data based on the use of Solidworks 3D solid modeling software, and the provisions of unknown size. Then calculated using the three-dimensional entities, the quality of parts, in accordance with Solidworks software to design parts of the quality of the target plate thickness the diameter of the circular blank. According to the original blank diameter to determine the number of dimensions for the design and follow-up to provide a basis for research. At the same time, the use of Solidworks software or other three-dimensional software model of the stamping feasibility analysis and design, use of software related to shade Mold mold design.

钣金与成型第5章 胀形与翻边

虽然胀形成形极限表示方法不同,但由于胀形区应变

性质相同,且破裂只与变形区应变情况有关,所以影响因 素基本相似。

影响胀形成形极限的材料因素主要是延伸率和应变硬化指

数。一般来讲,延伸率大,破裂前允许的变形程度大,成形极 限也大;应变硬化指数值大,应变硬化能力强,可促使应变分 布趋于均匀化,同时还能提高材料的局部应变能力,故成形极 限也大。

l' l e 2 n l' 0.8

5、 2

翻边

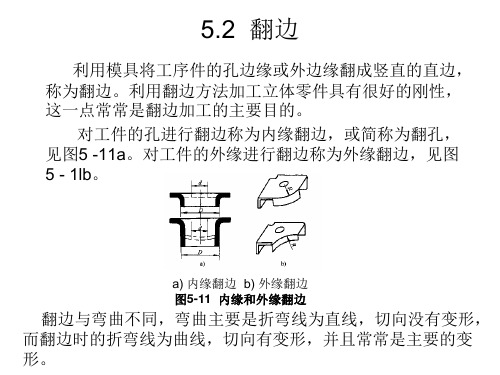

翻边:利用模具将工件的孔边缘翻成竖直

的边。

(图7-1)

一、圆孔翻边 1、圆孔翻边的变形特点(图7-2 ) 变形区应力状态为双向(径向、切向) 受拉的平面应力状态。

变形区的双向应力分布为: 1.155 s

1.155 s (1

极限胀形系数与毛坯切向的许用延 ' 伸率有关,即: dmax d0 p K p 1 d0

(3)张拉成形

特点:曲面变形量很小,破裂不是生产中的主要问题,

零件脱模后的曲面回弹,造成零件出现较大的形 状误差。

措施:工艺上:1)调整压边力;

2)使用拉深筋; 3)增大毛料尺寸等。 选材上:选用屈强比较小的板料成形零件。 张拉成形变形特点及应力应变状态图。

平板张拉成形

……

利用模具把板料上的孔缘或外缘翻成竖边的冲压加工方 法叫翻边。 按工艺特点,翻边分为: 内孔(圆孔或非圆孔)翻边 外缘翻边(内曲翻边、外曲翻边)

变薄翻边

……

按变形性质,翻边分为:

伸长类翻边

压缩类翻边

变薄翻边(属体积成形)

伸长类翻边的特点:

变形区材料切向受拉应力,切向产生伸长变形,导致厚度 减薄,容易发生破裂,如圆孔翻边、外缘的内曲翻边等。 压缩类翻边的特点: 变形区材料切向受压缩应力,切向产生压缩变形,导致厚 度增大,容易起皱,如外缘的外曲翻边。 非圆孔翻边经常是由伸长类翻边、压缩类翻边和弯曲组合 起来的复合成形。

修边模设计、翻边模设计-汽车覆盖件模具设计

第八讲 修边模设计、翻边模设计

二、斜楔滑块的结构尺寸

• 基本结构尺寸 斜锲角度与形成之间的关系 斜锲滑块基本结构尺寸

• 斜锲滑块组合零件的形状 滑块 传动器 后挡块

第八讲 修边模设计、翻边模设计

斜锲滑块角度行程示意图

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

补充:DL图简介

第五章 翻边模设计

§5.1 翻边的基本概念 §5.2 翻边模分类 §5.3 翻边模的扩张结构与缩小结构 §5.4 翻边凹模镶块的交接 §5.5 翻边模结构设计示例

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

复位弹簧安装在滑块下面(暗簧)

第八讲 修边模设计、翻边模设计

复位弹簧装在凸模和滑块之间

第八讲 修边模设计、翻边模设计

用气动元件代替弹簧复位

第八讲 修边模设计、翻边模设计

滑块被强制复位的结构

第八讲 修边模设计、翻边模设计

刚性复位结构

第八讲 修边模设计、翻边模设计

第八讲 修边模设计、翻边模设计

拉延

翻边 翻边

拉延 外援拉延,内缘翻边

第八讲 修边模设计、翻边 B段:凹曲线翻边 C段:弯曲

第5章胀形与翻边

a)翻边过程 ) b)变形区应力 应变状态 )变形区应力,应变状态 图5-12 内孔翻边

2)翻边变形区及变形区的应力应变状态 2)翻边变形区及变形区的应力应变状态 内 孔翻边时, 孔翻边时,变形区被限制在凹模圆角以内的 环状区域内. 环状区域内.与拉深成形通过将板料沿圆周 方向压缩来形成侧壁相反, 方向压缩来形成侧壁相反,内孔翻边是在板 料向凹模圆角弯曲的同时, 料向凹模圆角弯曲的同时,通过将板料沿圆 周方向拉长形成侧壁的过程. 周方向拉长形成侧壁的过程.

如图5 12b所示, 如图5-12b所示,变形区应力状态为双向拉应力 所示 状态, ≥0.孔边缘处, 状态,即σθ>0,σr≥0.孔边缘处,由于径 向材料可以自由变形, 为零而σ 向材料可以自由变形, σr为零而σθ达到最大 由孔边缘向凹模圆角处过渡, 值.由孔边缘向凹模圆角处过渡,径向应力逐 渐增大而切向应力逐渐减小. 渐增大而切向应力逐渐减小.与胀形变形时板 平面的双向伸长变形不同,内孔翻边成形时, 平面的双向伸长变形不同,内孔翻边成形时, 在双向拉应力作用下,板料沿圆周方向伸长, 在双向拉应力作用下,板料沿圆周方向伸长, 径向收缩, εθ>0,径向收缩,εr<0.

3)制件形状和尺寸 3)制件形状和尺寸 就球形凸模和平底凸模而 球形凸模胀形时,应变分布比较均匀, 言,球形凸模胀形时,应变分布比较均匀,能 获得较大的胀形变形程度. 获得较大的胀形变形程度. 4)润滑条件, 4)润滑条件,变形速度及材料厚度 润滑条件

(4)胀形力的计算 (4)胀形力的计算 1)平板毛坯胀形成形力的计算 压制加强筋时, 1)平板毛坯胀形成形力的计算 压制加强筋时,近 似按下式计算. 似按下式计算.

3)翻边变形力 行程曲线 翻边变形力主要由凹 3)翻边变形力—行程曲线 翻边变形力 模圆角处坯料的弯曲力和扩孔, 模圆角处坯料的弯曲力和扩孔,翻边变形阻力 两部分组成.如图5 13所示 在变形过程中, 所示, 两部分组成.如图5-13所示,在变形过程中, 由于变形区域的减小和加工硬化对扩孔, 由于变形区域的减小和加工硬化对扩孔,翻边 力影响的相反效果, 力影响的相反效果,力-行程曲线也呈现出先升 后降的趋势.此外,由图中可见, 后降的趋势.此外,由图中可见,翻边力还受 到凸模底部形状的很大影响, 到凸模底部形状的很大影响,平底凸模成形力 较大,球底凸模的成形力较小. 较大,球底凸模的成形力较小.

冲压模具毕业设计翻边模设计

刃口尺寸的调整方法:根据冲压件的尺寸和形状,以及冲压机的压力和速度,进行适当的调整

刃口尺寸的确定注意事项:刃口尺寸的确定要符合冲压件的尺寸和形状,以及冲压机的压力和速度,以保证冲压件的质量和生产效率。

刃口尺寸的确定原则:根据冲压件的尺寸和形状,以及冲压机的压力和速度来确定

刃口尺寸的计算方法:根据冲压件的尺寸和形状,以及冲压机的压力和速度,利用公式进行计算

材料处理:对材料进行热处理、表面处理等,提高材料的耐磨性、耐腐蚀性和抗疲劳性

翻边模的工艺参数设计

PART FIVE

冲压工艺方案的确定

确定冲压工艺方案的目的:提高生产效率,降低成本,保证产品质量

冲压工艺方案的选择:根据产品形状、尺寸、材料等因素选择合适的冲压工艺方案

冲压工艺方案的设计:包括模具设计、冲压设备选择、冲压工艺参数设定等

退火:将模具材料加热到一定温度后保温一定时间,消除应力,提高塑性和韧性

调质:将模具材料加热到一定温度后保温一定时间,然后冷却,提高硬度和韧性

渗碳:将模具材料加热到一定温度后渗入碳元素,提高表面硬度和耐磨性

模具材料的选用原则

材料强度:应满足模具的使用寿命要求

材料硬度:应与冲压件的硬度相匹配

材料耐磨性:应具有良好的耐磨性,减少磨损

冲压工艺方案的优化:根据生产实际情况,对冲压工艺方案进行优化和改进,以提高生产效率和产品质量。

冲裁间隙的确定

冲裁间隙的定义:冲裁过程中,冲头和被冲材料之间的最小距离

冲裁间隙的确定方法:经验公式法、试验法、计算机模拟法等

冲裁间隙的确定原则:保证冲裁质量、提高生产效率、降低成本等

冲裁间隙的影响因素:材料性质、冲头形状、冲压速度等

寿命预测的重要性:合理预测模具寿命,有助于优化生产工艺,降低生产成本,提高产品质量。

翻边模设计

第5章 翻边模设计

5.2 翻边镶件

5.2.5 凸、凹模镶件材料 2.翻边凹模的材料 在大批量生产中,应设计成镶件结构。 通常,翻边凹模镶块采用T10A(产量小时)或 Crl2Mov(产量大量或曲线轮廓处),热处理硬 度为58~62HRC。

第5章 翻边模设计

5.2 翻边镶件

5.2.4 凸、凹模镶件的交接

翻边凹模镶件的交接处常采用空开法或重复法两种处理方法。

图5-14 空开法凹模镶件交接实例

第5章 翻边模设计

5.2 翻边镶件

5.2.4 凸、凹模镶件的交接

图5-15 重复法凹模镐件交接实例

第5章 翻边模设计

5.2 翻边镶件

5.2.5 凸、凹模镶件材料

第5章 翻边模设计

5.1.4翻边时的压料

图5-2 翻边时的压料部位

ቤተ መጻሕፍቲ ባይዱ

第5章 翻边模设计

5.1.5 翻边模的导向 翻边模的导向方式可选择导柱导套导向、导 板导向、导块导向等多种导向方式。 当修边件不太大,侧向力较小时,可选用两 个或四个导柱导套导向,结构简单,制造方便。 若翻边时的侧向力较大,选用导块导向或背 靠块导向,还可辅以导柱导向。

图5-4 斜楔翻边模加工的翻边件举例

第5章 翻边模设计

5.1.6翻边模的出件 在斜楔模中常用的退件机构

图5-5 气缸退件器图 1 -退件器 2-制动螺钉 3-气缸

第5章 翻边模设计

5.1.6 翻边模的出件 在斜楔模中常用的退件机构

图 5-6 退件器与定位装置连接在气缸上退件 1 -退件器 2-连接器 3-衬垫 4-活动定位装置 5-气缸 6-限位 器

第5章 翻边模设计

5.1.7 翻边模典型结构示例

图5-9 单向斜楔和上模滑动斜楔组合和斜楔结构 1、3 –斜楔滑块 2-斜楔传动器

汽车冲压 模具 狄原 整形翻边

5——1 凸模凸模与底板的分块〔1〕根本上取一体方式,但材质不同时,只在加工困难的局部采取局部镶块方式。

铸件形式堆焊形式镶块形式5——1 凸模凸模边缘的形状〔1〕1.边缘尺寸1)铸件2)镶块2.镶块局部台阶的分法镶块凸模的分块与凹模的分块线必须错开。

5——1 凸模凸模工作外表〔1〕1.一般情况2.不得让开凸模外表时1)用细状物按压面积少的物件外轮罩内轮罩门下梁支柱类5——1 凸模凸模工作外表〔2〕1)整形工序的退料板(内板时)2)主要包括整形(凸点等)的加工,给冲压件施以很大的力时。

3)顶出器也不能让开时。

5——1 凸模凸模固定方法〔1〕一般情况内侧紧固面积不够时,也可在凸模外缘固定。

凸模外缘处的紧固面积不够时,有时用反方向固定。

但是,这样制造时很难, 故应尽防止。

5——2 凹模凹模与底板的分块〔1〕从本钱上考虑希望采取整体方式,但当凹模与底板的材质不同、或考虑试制时的调整时,采取分块方式。

1〕一体时2) 分块时5——2 凹模凹模与顶出器的分块〔1〕1.变薄拉深时2.压弯时1)以零件料外线分块2)R大的情况在R切点处分块。

(左图)一般考虑R≥5t的局部(但是,对于板厚薄的零件,因为离开凹模时有可能变形,故多数情况下不采用压弯的方法。

3)翻边直线局部少于2倍以上的料厚时,在R切点处分块。

如左图所示,以板弯曲点分块。

5——2 凹模凹模的形状〔1〕1.座式2.实心式3.座+镶块式〔安装座、固定座〕5——2 凹模凹模的分块〔1〕1.重量与长度的关系1)变薄翻边时原那么上为小分块,重量为15~20kg2)压弯翻边时为大分块2.分块的方法·为使制造容易,转弯R都在直线局部分块。

a与R特别小的情况,在R的R切点附近分块。

·翻边线弯曲时,尽可能在刃口切线方向分块。

最小允许60°。

·断面形状中a<60°时,为防止尖角,如左图所示的分块。

10 5——2 凹模凹模的分块〔2〕凹模的端点为尖角时,因为以下理由要加一富裕量。

冲压工艺与模具设计(5翻边)

翻边工艺性分析

项目五 固定套翻边模设计

圆孔翻边时的应力与变形情况

项目五 固定套翻边模设计

5.1工作过程1

一、内孔翻边

1.圆孔翻边 (1)圆孔翻边的变形特点与变形程度 坯料受切向和径向拉伸,接近预孔边缘变形 大,易拉裂。

d K 变形程度 D

翻边工艺性分析

极限翻边系数 K min 见表5.2.1 翻边后竖边边缘的厚度,可按下式估算:

项目五 固定套翻边模设计

5.3工作过程3

翻边模结构

内孔翻边模

翻边模结构设计

内、外缘同时翻边的模具

落料、拉深、冲孔、翻边复合模

项目五 固定套翻边模设计

内孔翻边模

项目五 固定套翻边模设计

内、外缘翻边模

项目五 固定套翻边模设计

落料、拉深、冲孔、翻孔复合模 1、8-凸凹模 2-冲孔凸模 3-推件块4-落料凹模 5-顶件块 6-顶杆 7-固定板 9-卸料板 10-垫片

项目五 固定套翻边模设计

5.3工作过程3 翻边模结构设计

项目五 固定套翻边模设计

5.3工作过程3 翻边模结构设计

难点:

翻边工序的变形特点、工艺计算。

项目五 固定套翻边模设计

目录

5.0项目简介 5.1工作过程1 5.2工作过程2 5.3工作过程3 翻边工艺性分析 翻边工艺计算 翻边模结构设计

项目五 固定套翻边模设计

5.0 项目简介

零件名称: 固定套 生产批量: 中批量 材 料: 08钢 料厚1mm 要求设计此 工件的模具

K f (0.85 ~ 0.95) K

非圆孔的极限翻边系数,可根据各圆弧段的圆心角a大小 查表。

项目五 固定套翻边模设计

5.1工作过程1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.2 翻边镶件

图5-13 避开毛坯变厚部分的接合面

5.2.3 凸、凹模镶件尺寸 翻边凸、凹模镶件的尺寸,参考修边模刃口镶件的结构尺寸比例, 同时还要注意: 1)翻边凸模镶件的形状尺寸,在保证镶件的强度和刚度的同时, 要保证在凹模镶件离开后,能顺利地取出翻边件。

5.2 翻边镶件

2)设计翻边凹模镶件的前端形状尺寸时,要考虑到翻边部分毛坯 的变形特点。 3)在交接部位的翻边凹模镶件应有足够的运动空间。 5.2.4 凸、凹模镶件的交接 当翻边轮廓是连续的,如外缘轮廓形状的翻边、窗口封闭内形的 翻边等,一般由一个方向运动来完成翻边是不可能的,而是由两 个或两个以上不同的运动方向的翻边凹模镶件进行翻边,这就需 要考虑不同方向运动的凹模镶件的交接问题。

5.1 翻边模典型结构

(6)汽车覆盖件窗口封闭向外翻边的斜楔翻边模 翻边后制件包在 凸模上,无法取出,必须将凸模做成活动可分的,翻边时缩小成 翻边形状,而翻边凹模是扩张向外翻边的。 5.1.2 翻边凸模的扩张结构 汽车覆盖件向内的翻边一般都是沿着覆盖件的轮廓,翻边加工结 束后翻边件包在凸模上的,无法取出,必须将翻边凸模做成活动 可分的。在压力机滑块行程向下翻边以前,利用斜楔的作用将缩 着的翻边凸模扩张成翻边形状后即停止不动,在压力机滑块行程 继续向下时翻边凹模进行翻边。翻边以后凹模在弹簧的作用下回 程,然后翻边凸模靠弹簧的作用返回原位,取出制件。翻边凸模 的扩张行程以能取出翻边制件为准,这种结构称为翻边凸模的扩 张结构,俗称翻边凸模的开花结构。

图5-12 凹模镶件端面轮廓与凸模镶件轮廓的关系 a)平面上的压缩类翻边 b)平面上的伸长类翻边 c)曲面上的压缩类翻边 d)曲面上的伸长类翻边

5.2 翻边镶件

2.凹模镶件组成的端面轮廓 在制件的翻边轮廓变化较大时,往往需要从几个不同方向进行翻 边,即不同的凹模镶件的运动方向将是不同的。根据翻边轮廓变 化的大小,可以通过在修边工序中修出几个缺口或不同方向的翻 边凹模镶件先后进行翻边等方式来提高翻边质量,也可以通过凹 模镶件前沿的轮廓线与翻边轮廓线不重合,使不同部位的翻边顺 序进行,改变材料的流动情况,达到提高翻边质量的目的。 5.2.2 镶件的分块 翻边凸、凹模镶件分块时,参考修边模刃口镶件的分块原则。

第5章 翻边模设计

第5章 翻边模设计

5.1 翻边模典型结构 5.2 翻边镶件

5.1 翻边模典型结构

5.1.1 翻边模的类型 根据翻边凸模或翻边凹模的运动方向及特点,翻边模主要有以下 几类: (1)垂直翻边模 凸模或凹模作垂直方向运动,其结构简单。 (2)凹模单面向内作水平或倾斜方向运动斜楔翻边模 翻边后制件 能够取出,因此凸模是整体的。 (3)凹模对称的两面向外作水平或倾斜方向运动的斜楔翻边模 (4)凹模对称的两面向内作水平或倾斜方向运动的斜楔翻边模 翻 边之后制件包在凸模上,无法取出。 (5)凹模三面或封闭向内作水平或倾斜方向运动的翻边模 翻边之 后制件包在凸模上,无法取出。

图5-8 向下倾斜运动斜楔翻边模 1—凹模(工具钢嵌入) 2—定位装置 3—凸模(工具钢嵌入) 4—压料器 5、14—复位弹簧

6—定位螺栓 7、19—导板(防磨板) 8—上模座 9—键 10—斜楔传动器 11—后挡块 12—传动板(防磨板) 13—弹簧罩 15—双头螺栓 16—停止器 17—垫板 18—下模座

5.1 翻边模典型结构

5.1.3 修边件翻边时的定位 汽车覆盖件翻边成形时,修边件多数是水平放置的。

图5-1 外形定位用弹簧挡料销

5.1 翻边模典型结构

5.1.4 翻边时的压料

图5-2 翻边时的压料部位

5.1 翻边模典型结构

图5-3 装在凸模内的退件机构 1—退件器 2—弹簧 3—打料器

5.1 翻边模典型结构

5.1 翻边模典型结构

置上退件 1—退件器 2—气缸 3—防磨板 4—限位器 5—凹模

翻边模典型结构示例

5.1 翻边模典型结构

图5⁃8所示是一种通过向下倾斜运动进行单面翻边的斜楔翻边模。 当压力机滑块下行时,斜楔传动器10向下运动,推动斜楔滑块20 作向下倾斜运动,完成翻边加工。压力机滑块回程后,由复位弹 簧5和辅助弹簧21使斜楔滑块20回到初始状态。手工将翻边件向前 上方推出,从翻边凹模镶件上退下来,最后取出。

20—斜楔滑块 21—辅助弹簧 22—弹性销

5.1 翻边模典型结构

图5-9 单向斜楔和上模滑 动斜楔组合的斜楔结构

1、3—斜楔滑块 2—斜楔传动器

5.1 翻边模典型结构

图5-10 后围上盖板翻边压圆角模翻边凸模镶件的扩张结构 1—斜楔座 2、6—斜楔 3、8—滑块 4—楔形块 5—翻边凸模镶件 7、9—防磨板

图5-4 斜楔翻边模加工的翻边件举例

1)用气缸直接连接退件器,如图5-5所示。

5.1 翻边模典型结构

2)退件器与活动定位装置连接在气缸上顶出制件,如图5-6所示。 3)退件器固定在活动定位装置上退出制件,如图5-7所示。 4)使用双斜楔进行退件。

图5-5 气缸退件器简图

5.1 翻边模典型结构

5Z6.TIF

10—翻边凹模镶件 11—凸模镶件 12、13—弹簧 14—限位块

5.1 翻边模典型结构

图5-11 修边翻边模刃口部位结构 a)前罩板断面图 b)前罩板修边翻边模的刃口部位结构 1—内形定位块 2、4—弹性压件板 3—修边翻边镶件

5.2 翻边镶件

5.2.1 翻边轮廓 1.凸模镶件组成的翻边轮廓 翻边件的翻边轮廓是由覆盖件的形状尺寸决定的。因此,在翻边 过程中不产生变化的凸模镶件,直接组成覆盖件所要求的形状尺 寸;在翻边过程中产生变化的凸模镶件,在进行翻边工作时所组 成的翻边轮廓形状要与覆盖件所要求的形状尺寸一致。