电镀控制计划xls

电镀企业专项整治计划方案

电镀企业专项整治计划方案一、背景与意义电镀企业是指利用电化学原理,将一个金属或一种合金镀覆在另一种金属或非金属上的表面处理加工技术。

随着工业的发展,电镀工艺已经成为各种工业生产的重要工艺之一。

但是,由于电镀过程中使用的化学品、废水和废气对环境和人体健康造成了不良影响,因此需要加强对电镀企业的环境保护监管,促进电镀企业进行规范化、清洁化生产。

2019年,我国环保部门加大了对电镀企业的监管力度,通过开展专项执法检查,查处了一批环境违法行为,并对一些污染严重的电镀企业进行了停产整治。

然而,目前我国电镀企业整体上仍存在着环境污染严重、生产工艺不规范、清洁生产理念不足等问题,因此有必要制定电镀企业专项整治计划,推动电镀企业全面整改,提升整体环保水平。

本次专项整治计划旨在通过对电镀企业的全面整改,改善其生产工艺,减少对环境的污染,推动电镀企业向规范化、清洁化方向发展,促进我国环境保护工作的整体提升。

具体措施将围绕以下几个方面展开:一是加强政策法规的制定和执行;二是加强监管力度,提高处罚力度;三是推进电镀企业技术改造,改善生产工艺;四是加强宣传教育,提升企业环保意识。

二、整治目标1. 到2023年底,电镀企业达到国家环保标准要求,实现最严格的环保排放标准。

2. 到2025年底,电镀企业实现清洁生产、资源利用率达到80%以上。

3. 到2030年底,电镀企业实现零废水排放,零废气排放。

三、整治内容1. 加强政策法规的制定和执行(1)加强电镀行业环境保护政策法规的制定,明确电镀企业的排放标准和监管要求。

(2)提高对环境违法行为的处罚力度,对违法电镀企业采取停产整改、罚款等严厉措施。

同时,加大对环境违法行为的查处和曝光力度。

2. 加强监管力度,提高处罚力度(1)建立健全电镀企业的环保监管体系,加强对电镀企业的监督检查和监测。

(2)完善电镀企业环保信息公开机制,加强对电镀企业环保信息的公开和监督。

3. 推进电镀企业技术改造,改善生产工艺(1)加强对电镀企业的技术改造和设备更新,推动电镀企业采用先进的清洁生产技术和装备。

电镀厚铜板控制计划

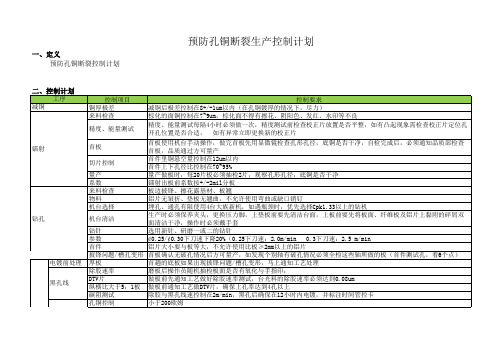

一、定义 预防孔铜断裂控制计划

二、控制计划

工序 减铜 控制项目 铜厚极差 来料检查 精度、能量测试 镭射 首板 控制要求 减铜后极差控制在8+/-1um以内(在孔铜镀厚的情况下,尽力) 棕化的面铜控制在7~9um,棕化面不得有擦花、阴阳色、发红、水印等不良 精度、能量测试每隔4小时必须做一次,精度测试前检查校正片放置是否平整,如有凸起现象需检查校正片定位孔 开孔位置是否合适, 如有异常立即更换新的校正片

电镀

电镀

纵横比(大于5:1)以上孔铜最低控制在18um,3/3线采用正片制作,4/4线采用负片制作; 电镀 填孔/盲孔 3/3线填孔线制作一铜,面铜控制30um以下;电流密度11.5ASF,在制作时错开连班时间,全程有值机在现场,防 止停线过久产生面铜与填孔问题 4/4线第一次填孔电镀,用11.5ASF密度制作,在制作时错开连班时间,全程有 值机在现场,防止停线过久产生面铜与填孔问题 镀盲孔板/通孔板在宇宙线制作3/3线一铜与4/4线第一次电镀电流密度16ASF*36min 3/3线图形电镀,采用试验FA首件ok后生产,制作时间:显影后必须在12小时内电镀,制作前化验室测量图电线微 蚀速率,显影制作后半个小时以内在化金清洗线洗板,烘干温度控制在50-60度,开热风吹干,同时速度3m/min, 关闭加压水洗,如果图形电镀前放置时间过久需要放置在20-24度空调房内;(正片板从线路开始制作时间管控 卡) 4/4线第二次电镀根据第一次电镀切片结果(面铜控制:30-50um),由工艺出FA制作首件ok,批量制作,第二次 电镀前:磨板清洗或者第一次电镀后放置养板槽防止深度氧化, 三个月进行倒缸,六个月进行碳处理,12个月清洗阳极,延展性每3个月测试一次,每月二铜线面铜数据分缸测量 面铜数据 电镀 锣板——蚀刻时间控制 后 可靠 性测 试 物测室评估 品质检测 FQA检测 每周测量火牛,振动,自动添加,2周CVS分析一次添加剂含量 图形电镀后非半孔板在12内蚀刻,半孔板在24小时蚀刻 取5pnl板,取切片位置:孔密集处,靠近板底部(低电位区) 同时取切片作热冲击5片,观察是否有孔铜断裂; 平均每100pnl,取10set过3次回流焊飞通孔低阻,将电阻高的板切片分析电镀 3/3线二铜制作图电4/4线第二次电镀

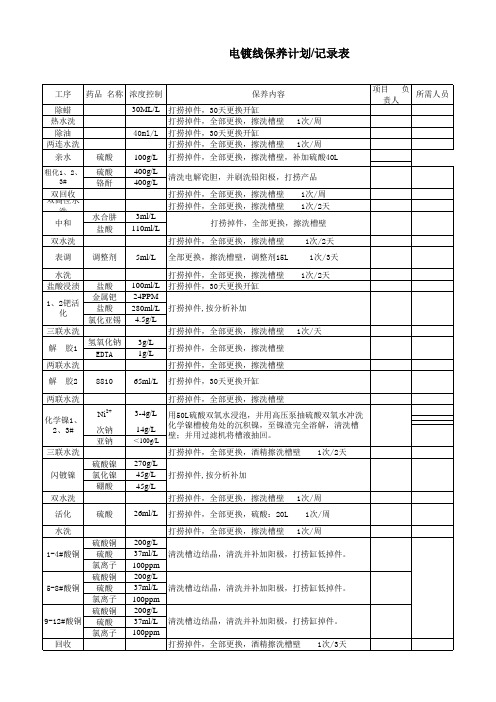

电镀保养计划范本

清洗槽边结晶,打捞槽掉件 (3块电解板、设定电流为 200A/飞靶电解15~30分钟,再将电流转换为30A/飞靶电 解12小时),

300g/L 50g/L 45g/L

清洗槽边结晶,打捞槽掉件 (3块电解板、设定电流为 200A/飞靶电解15~30分钟,再将电流转换为30A/飞靶电 解12小时),

290g/L 50g/L 45g/L

100g/L 打捞掉件,全部更换,擦洗槽壁,补加硫酸40L

400g/L 400g/L

3ml/L 110ml/L

清洗电解瓷胆,并刷洗铅阳极,打捞产品

打捞掉件,全部更换,擦洗槽壁 打捞掉件,全部更换,擦洗槽壁

1次/周 1次/2天

打捞掉件,全部更换,擦洗槽壁

打捞掉件,全部更换,擦洗槽壁 1次/2天

项目 负 责人

活化

硫酸 26ml/L 打捞掉件,全部更换,硫酸:20L 1次/周

水洗 1-4#酸铜

5-8#酸铜

9-12#酸铜 回收

硫酸铜 硫酸

氯离子 硫酸铜

硫酸 氯离子 硫酸铜

硫酸 氯离子

200g/L 37ml/L 100ppm 200g/L 37ml/L 100ppm 200g/L 37ml/L 100ppm

打捞掉件,全部更换,擦洗槽壁 1次/周 清洗槽边结晶,清洗并补加阳极,打捞缸低掉件。

电解活化 活化剂

30天更换开缸,补加活化剂25kg,硫酸200毫升

镀光铬

回收 电解钝化

水洗 二联高位 超声水波洗水 二联洗热水

洗

无水铬酐 硫酸 1120F 1120G

钝化粉

打捞掉件,生产前用3块电解板大电流(1800A/飞靶) 电解2小时左右

更换水洗 1次/周 30天更换开缸,补加13包钝化粉 更换水洗 1次/周 更换水洗 1次/周 更换水洗 1次/周

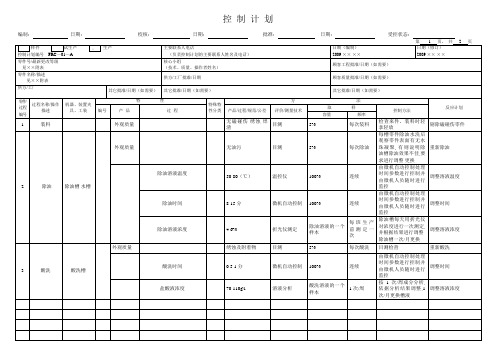

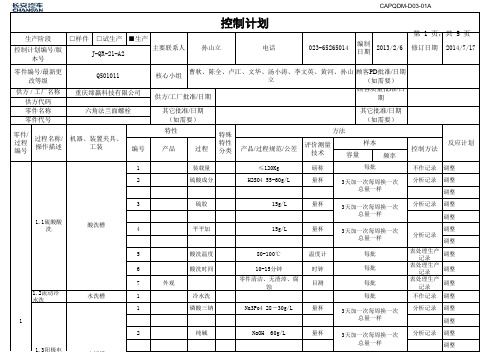

控 制 计 划---镀锌

见××附表

供方/工厂批准/日期

顾客质量批准/日期(如需要)

供方/工厂

其它批准/日期(如需要)

其它批准/日期(如需要)

其它批准/日期(如需要)

零件/过程编号

过程名称/操作描述

机器、装置夹具、工装

特性

特殊特性分类

方法

反应计划

编号

产品

过程

产品/过程/规范/公差

评价/测量技术

取样

控制方法

容量

频率

机器、装置夹具、工装

特性

特殊特性分类

方法

反应计划

编号

产品

过程

产品/过程/规范/公差

评价/测量技术

取样

控制方法

容量

频率

4

镀锌

镀锌槽

1.外观质量

镀锌层及钝化膜无边缘烧焦.粗糙.发毛镀层起皮、鼓泡无锌层或零件部分有锌镀层,光亮度差,钝化膜不完整,钝化色泽发白钝化后变色,

目测

100%

连续

全检

重新镀锌

2.镀层厚度

1

装料

外观质量

无磕碰伤.绣蚀.焊渣

目测

5%

每次装料

检查来件、装料时轻拿轻放

剔除磕碰伤零件

2

除油

除油槽.水槽.

外观质量

无油污

目测

5%

每次除油

每槽零件除油水洗后观察零件表面有无水珠凝聚,有则说明除油槽除油效果不佳,要求进行调整.更换

重新除油

除油溶液温度

50-80(℃)

温控仪

100%

连续

由微机自动控制处理时间参数进行控制并由微机人员随时进行监控

目测

5%

每次酸洗

连续电镀制程控制计划-A1 - PFMEA

电镀制程控制计划 适用产品类型:通用Plating process control plan Applicable product type:be in common use工艺流程technological process管理方案management plan负责单位responsibledepartment异常措施Abnormal measures流程顺序Flow sequence 工艺名称Processname制造设备manufacturingfacilities药水成份Potioningredients药水厂商Potionvendor管理项目management item依据标准according to the criteria检查时机Examining Opportunity工具、量具ools and measuringtools使用表单Forms异常情况exceptional situation异常对品质隐患Abnormality is a hidden danger toquality异常处理方式Exception handling mode1放料blowing放料机Feeding machineN/A N/A素材标示Material marking素材品名,带别,新旧模标识,料号与实物一致,无错混料及其他客户特殊管制标识Material name, belt type, old andnew mold identification, materialnumber and material consistent, nowrong mix and other special customercontrol identification1R/次1 r/time目视visualN/A放料员Feeding member素材混料Material blending错混料导致无法正常使用Wrong mix results in failure ofnormal use知会IQC确认处理Inform IQC for confirmation素材外观Material appearance无压伤,歪针,变形,脏污,氧化,毛边,料带弯曲等No crush, crooked needle,distortion, smudge, oxidation, burr,tape bending, etc1R/次1 r/time目视visual素材留样表Material retention sampletable放料员Feeding member素材变形,弯曲,氧化等Material deformation,bending, oxidationand so on素材变形导致漏镀,影响产品功能Material deformation leads toleakage plating, affecting productfunction知会IQC确认处理Inform IQC for confirmation包装确认Pack Affirm包装无破损,数量/重量无短少No damage to the packing, noshortage in quantity/weight1R/次1 r/time目视visual素材留样表Material retention sampletable放料员Feeding member数量短少The number of short导致交货数量不足The delivery quantity isinsufficient知会IQC确认处理Inform IQC for confirmation2超声波热脱Ultrasonicheatremoval脱脂槽degreasing tank强力除油粉/电解脱脂剂Strong oilremover/electrolyticdegreaser米奇Mickey槽液比重(Be o)Specific gravity oftank (Be o)6.0-20.012小时/次12 hours per time比重计gravitometer药水点检表Potion point check table化验员lab比重高The proportion ofhigh后站活化不充分,底材脱镍After the station activation is notsufficient, the substrate denickel加水稀释浓度Add water to dilute theconcentration比重低hypobarism底材油渍软化不够,底材脱镍The oil stain softening of the basematerial is not enough添加脱脂剂Add degreaser Add degreasingagent 槽液温度(℃)Bath temperature(℃)50-6012小时/次12 hours per time温度计temperature gauge药水点检表Potion point check table化验员lab温度低ow temperature底材油渍软化不够,底材脱镍The oil stain softening of the basematerial is not enough调大加热阀门Turn up the heating valve槽液清洁度Cleanliness of tank槽液表面无浮油No oil slick on tank surface4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician有浮油With the oil slick油渍会粘附底材上,底材脱镍Oil stains will adhere to thesubstrate, the substrate nickelremoval立即清除浮油Remove oil slick immediately子槽液位高度Subtank level height产品完全浸入槽液中The product is completely immersedin the bath4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician不完全inadequacy底材油渍软化不够,底材脱镍The oil stain softening of the basematerial is not enough调小阻水口Turn down the choke母槽液位高度Master tank levelheight液位在管控范围内The level is under control4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician液位高High level药水效率低,除油效果差Potion low efficiency, oil removaleffect is poor添加脱脂剂Add degreaser Add degreasingagent液位低Liquid level is low药水效率高,产品表面无光泽Potion high efficiency, productsurface gloss加水稀释浓度Add water to dilute theconcentration吹气blow将产品表面药液吹掉Blow the liquid off the surface ofthe product4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician位置不正确MISPLACED Incorrectpositioning药水带出大,成本高Potion out of the big, high cost调整吹气位置Adjust the blowing position超声波频率ultrasonic frequency电镀条件设定表Plating condition setting table4小时/次4 hours per time读数reading电镀条件记录表Record sheet of platingcondition技术员technician频率低low frequency超声波频率低,导致除油不充分,底材脱镍Low ultrasonic frequency leads toinadequate oil removal and nickelremoval of the substrate调大超声波频率Turn up the ultrasonicfrequency工艺流程technological process管理方案management plan负责单位responsibledepartment异常措施Abnormal measures流程顺序Flow sequence 工艺名称Processname制造设备manufacturingfacilities药水成份Potioningredients药水厂商Potionvendor管理项目management item依据标准according to the criteria检查时机Examining Opportunity工具、量具ools and measuringtools使用表单Forms异常情况exceptional situation异常对品质隐患Abnormality is a hidden danger toquality异常处理方式Exception handling mode3电解脱脂ElectroCleaning电解脱脂一二三四electrolyticdegreasingI II III IV强力除油粉/电解脱脂剂Strong oilremover/electrolyticdegreaser米奇Mickey槽液比重(Beo)Specific gravity oftank (Beo)6.0-20.012小时/次12 hours per time比重计gravitometer药水点检表Potion point check table化验员lab比重高The proportion ofhigh酸洗活化不充分,底材脱皮Pickling activation is notsufficient, the substrate peeling加水稀释浓度Add water to dilute theconcentration比重低hypobarism底材油渍软化不够,底材脱镍The oil stain softening of the basematerial is not enough添加脱脂剂Add degreaser Add degreasingagent 槽液温度(℃)Bath temperature(℃)50-6012小时/次12 hours per time温度计temperature gauge药水点检表Potion point check table化验员lab温度低ow temperature底材油渍软化不够,底材脱镍The oil stain softening of the basematerial is not enough调大加热阀门Turn up the heating valve电流(A)Current (A)电镀条件设定表Plating condition setting table4小时/次4 hours per time整流器rectifier电镀条件记录表Record sheet of platingcondition技术员technician电流高curren high伤底材,产品光泽不够Damage the substrate, product lusteris not enough检查导电系统Check the conductive system电流低Low current油渍清洗不彻底,底材脱镍The oil stain is not cleanedthoroughly and the substrate is de-nickel检查导电系统Check the conductive system电压(V)Voltage (V)电镀条件设定表Plating condition setting table4小时/次4 hours per time整流器rectifier电镀条件记录表Record sheet of platingcondition技术员technician电流高curren high伤底材,产品光泽不够Damage the substrate, product lusteris not enough检查导电系统Check the conductive system电解板清洁度Cleanliness ofelectrolytic plate表面无油垢No oil on the surface4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician有油垢There are oil dirties电解板杂质附底材表面,脱镍Electrolytic plate impuritiesattached to the surface of thesubstrate, nickel removal清洗电解板Cleaning electrolytic plate槽液清洁度Cleanliness of tank槽液表面无浮油No oil slick on tank surface4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician有浮油With the oil slick油渍会粘附底材上,底材脱镍Oil stains will adhere to thesubstrate, the substrate nickelremoval立即清除浮油Remove oil slick immediately导电轮、导电座清洁度Cleanliness ofconductive wheel andbase表面无发黑、污垢No blackening and dirt on thesurface4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician发黑nigrescence影响除油效果,底材脱镍Affect the effect of oil removal,substrate denickel清洁导电轮、导电座Clean conductive wheel andseat污垢dirt影响除油效果,电击伤Affect the effect of oil removal,electrical damage清洁导电轮、导电座Clean conductive wheel andseat子槽液位高度Subtank level height产品完全浸入槽液中The product is completely immersedin the bath4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician浸泡不完全Incomplete soaking影响除油效果,底材脱镍Affect the effect of oil removal,substrate denickel调小阻水口Turn down the choke母槽液位高度Master tank levelheight液位在管控范围内The level is under control4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician液位高High level药水效率低,除油效果差Potion low efficiency, oil removaleffect is poor添加脱脂剂Add degreaser Add degreasingagent液位低Liquid level is low药水效率高,产品表面无光泽Potion high efficiency, productsurface gloss加水稀释浓度Add water to dilute theconcentration吹气blow将产品表面药液吹掉Blow the liquid off the surface ofthe product4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician位置不正确MISPLACED Incorrectpositioning药水带出大,成本高Potion out of the big, high cost调整吹气位置Adjust the blowing position4五连水洗5 evenwashed水洗槽rinsing bowlN/A N/A水位water level产品完全浸入水中The product is completely immersedin water4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician浸泡不完全Incomplete soaking污染下一站药水,底材脱镍Contamination next station potion,substrate denickel调小阻水口Turn down the choke吹气blow将产品表面水吹掉Blow off the surface of the product4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician位置不正确MISPLACED Incorrectpositioning污染下一站药水,底材脱镍Contamination next station potion,substrate denickel调整吹气位置Adjust the blowing position N/A N/A水质(µs/cm)Water quality(including s/cm)<10004小时/次4 hours per time水质笔Water quality ofthe pen水洗槽水质检测记录表Water quality test recordof washing tank化验员lab水质不净Water quality is notclear污染下一站药水,底材脱镍Contamination next station potion,substrate denickel更换纯水Replace the pure water工艺流程technological process管理方案management plan负责单位responsibledepartment异常措施Abnormal measures流程顺序Flow sequence 工艺名称Processname制造设备manufacturingfacilities药水成份Potioningredients药水厂商Potionvendor管理项目management item依据标准according to the criteria检查时机Examining Opportunity工具、量具ools and measuringtools使用表单Forms异常情况exceptional situation异常对品质隐患Abnormality is a hidden danger toquality异常处理方式Exception handling mode5电解活化electrolytic active酸浸槽pickling tank硫酸Sulfuric acid工业园区industrial park槽液比重(Beo)Specific gravity oftank (Beo)8.0-22.012小时/次12 hours per time比重计gravitometer药水点检表Potion point check table化验员lab比重高The proportion ofhigh腐蚀底材,产品表面光泽不够Corrosion substrate, product surfacegloss is not enough稀释、更换药水Dilute and replace thepotion比重低hypobarism脱脂中和不完全,底材脱镍Degreasing and incompleteneutralization, substrate denickel添加浓流酸Add concentrated acid子槽液位高度Subtank level height产品完全浸入槽液中The product is completely immersedin the bath4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician浸泡不完全Incomplete soaking脱脂中和不完全,底材脱镍Degreasing and incompleteneutralization, substrate denickel调小阻水口Turn down the choke母槽液位高度Master tank levelheight液位在管控范围内The level is under control4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician液位高High level药水浓度低,脱脂中和不完全Potion low concentration, non - fatneutralization is not complete添加浓流酸/盐酸Add concentratedacid/hydrochloric acid液位低Liquid level is low药水浓度高,腐蚀底材Potion high concentration, corrosionof the substrate加水稀释浓度Add water to dilute theconcentration吹气blow将产品表面药水吹掉Blow the product surface off4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician位置不正确MISPLACED Incorrectpositioning药水带出大,成本高Potion out of the big, high cost调整吹气位置Adjust the blowing position槽液颜色Tank liquor color槽液无变蓝色The bath does not turn blue4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician槽液变蓝Bath blue药水铜杂质高,中和不完全The potion has high impurity incopper and incomplete neutralization更换药水Replace the potion6二连水洗Erlianwashed水洗槽rinsing bowl N/A N/A水位water level产品完全浸入水中The product is completely immersedin water4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician浸泡不完全Incomplete soaking污染下一站药水,底材脱镍Contamination next station potion,substrate denickel调小阻水口Turn down the choke吹气blow将产品表面水吹掉Blow off the surface of the product4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician位置不正确MISPLACED Incorrectpositioning污染下一站药水,底材脱镍Contamination next station potion,substrate denickel调整吹气位置Adjust the blowing position水质(µs/cm)Water quality(including s/cm)<5004小时/次4 hours per time水质笔Water quality ofthe pen水洗槽水质检测记录表Water quality test recordof washing tank化验员lab水质不净Water quality is notclear污染下一站药水,底材脱镍Contamination next station potion,substrate denickel更换纯水Replace the pure water7活化excitation酸浸槽pickling tank硫酸/盐酸Sulfuricacid/hydrochloric acid工业园区industrial park槽液比重(Beo)Specific gravity oftank (Beo)8.0-22.0(硫酸)2.0-5.0(盐酸)8.0-22.0 (sulfuric acid)2.0-5.0 (hydrochloric acid)12小时/次12 hours per time比重计gravitometer药水点检表Potion point check table化验员lab比重高The proportion ofhigh腐蚀底材,产品表面光泽不够Corrosion substrate, product surfacegloss is not enough稀释、更换药水Dilute and replace thepotion比重低hypobarism脱脂中和不完全,底材脱镍Degreasing and incompleteneutralization, substrate denickel添加浓流酸/盐酸Add concentratedacid/hydrochloric acid子槽液位高度Subtank level height产品完全浸入槽液中The product is completely immersedin the bath4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician浸泡不完全Incomplete soaking脱脂中和不完全,底材脱镍Degreasing and incompleteneutralization, substrate denickel调小阻水口Turn down the choke母槽液位高度Master tank levelheight液位在管控范围内The level is under control4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician液位高High level药水浓度低,脱脂中和不完全Potion low concentration, non - fatneutralization is not complete添加浓流酸/盐酸Add concentratedacid/hydrochloric acid液位低Liquid level is low药水浓度高,腐蚀底材Potion high concentration, corrosionof the substrate加水稀释浓度Add water to dilute theconcentration吹气blow将产品表面药水吹掉Blow the product surface off4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician位置不正确MISPLACED Incorrectpositioning药水带出大,成本高Potion out of the big, high cost调整吹气位置Adjust the blowing position槽液颜色Tank liquor color槽液无变蓝色The bath does not turn blue4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician槽液变蓝Bath blue药水铜杂质高,中和不完全The potion has high impurity incopper and incomplete neutralization更换药水Replace the potion8四连水洗Four evenwashed水洗槽rinsing bowl N/A N/A水位water level产品完全浸入水中The product is completely immersedin water4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician浸泡不完全Incomplete soaking污染下一站药水,底材脱镍Contamination next station potion,substrate denickel调小阻水口Turn down the choke吹气blow将产品表面水吹掉Blow off the surface of the product4小时/次4 hours per time目视visual电镀制程巡检记录表Electroplating processinspection record sheet技术员technician位置不正确MISPLACED Incorrectpositioning污染下一站药水,底材脱镍Contamination next station potion,substrate denickel调整吹气位置Adjust the blowing position水质(µs/cm)Water quality(including s/cm)<5004小时/次4 hours per time水质笔Water quality ofthe pen水洗槽水质检测记录表Water quality test recordof washing tank化验员lab水质不净Water quality is notclear污染下一站药水,底材脱镍Contamination next station potion,substrate denickel更换纯水Replace the pure water工艺流程technological process管理方案management plan负责单位responsibledepartment异常措施Abnormal measures流程顺序Flow sequence 工艺名称Processname制造设备manufacturingfacilities药水成份Potioningredients药水厂商Potionvendor管理项目management item依据标准according to the criteria检查时机Examining Opportunity工具、量具ools and measuringtools使用表单Forms异常情况exceptional situation异常对品质隐患Abnormality is a hidden danger toquality异常处理方式Exception handling mode9预镀镍nickelpreplating镀镍槽Nickel platingbath氯化镍Nickelouschloride金柯JINCO氯化镍含量(g/L)Nickel chloridecontent (g/L)150-2001天/次1 day/time滴定器titration kit药水分析及添加记录表Potion analysis and addrecord sheet化验员lab氯化镍高High nickel chloride内应力增大、底材氢脆Increase of internal stress andhydrogen embrittlement of substrate稀释、更换药水Dilute and replace thepotion氯化镍低Low nickel chloride底材漏镀、镀层脱皮Substrate leakage plating, coatingpeeling添加氯化镍Nickel chloride additionAR纯盐酸AR pureproduct工业园区industrial park盐酸含量(ml/L)Hydrochloric acidcontent (ml/L)60-901天/次1 day/time滴定器titration kit药水分析及添加记录表Potion analysis and addrecord sheet化验员lab盐酸含量高High content ofhydrochloric acid底材漏镀、镀层脱皮Substrate leakage plating, coatingpeeling稀释、更换药水Dilute and replace thepotion盐酸含量低Low content ofhydrochloric acid阳极溶解慢,影响镍层沉积Anodic dissolution is slow andaffects nickel deposit添加盐酸Add the hydrochloric acid阳极anodeINCO镍含量nickel content>99.99%3个月/次3 months/time EDS化学品进料检验记录表Chemical incoming materialinspection record sheet委外分析Outsourcinganalysis杂质高High impurity污染槽液Bath pollution更换阳极anode change钛篮阳极量Titanium basketanode weight不低于钛篮高度60%,不超过钛篮边缘。

电镀银控制计划

电镀银控制计划C.F Team / 核心小组Customer Engineering Approval/Date (if Req'd.)Item 产品类型顾客工程批准/日期(如需要)Supplier / Plant Approval / Date / 供应商/工厂批准/日期Customer Quality Approval/Date (if Req'd)顾客品质批准/日期(如需要)Other Approval/Date(if Req'd) / 其他批准/日期(如需要) Other Approval/Date (if Req'd.)其他批准/日期(如需要)Part /Process Name / Machine, Device,Special Process Operation jig,Tools Char.Product / Process Evaluation/Control Number Description For Mfg.Class Specfication / Tolerance Measurement Method 特殊特Technique 工序号工序名称编号性分类产品/过程规格/公差评价/测量技术数量频率控制方法反应计划NA 1-1文件资料确认○采购订单/加工式样表目视NA NA1-2材料规格○依图面 C3602目视NA NA 1-3包装○袋装 500 Pcs ,不可破损目视100%电子秤1-4数量○当批来料之材料重(数)量是否与订单相符目视100%NA1-5外观○无刮伤、压痕、变形?、氧化斑点现象目视抽样计划2入库NA 2-1包装标识○1.送货单/采购单/合格标签/现品票2.品名、料号、数量与采购单一致目视100%送货单采购单3领料上线NA 3-1包装标识1.材料需与领料单相符包含数量2.产品不可散乱目视100%1X/每批领料单1.不良品标识隔离.2.退回仓库更换4-1温度50-80 ℃温控仪100%1X/4H 作业条件记录表4-2时间50-80 分钟目视NA 1X/每批作业条件记录表4-3比重2-10Be 比重计100%1X/每天电镀药水分析记录表依照分析数据,及时通知产线调整5-1清洁度○不可浑浊目视0.5L 1X/每天更换水5-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换6-1温度60–80 ℃温控仪100%1X/4H 作业条件记录表6-2时间10-30 秒目视NA 1X/每批作业条件记录表6-3比重10-20Be 比重计100%1X/每天电镀药水分析记录表依照分析数据,及时通知产线调整7-1清洁度○不可浑浊目视0.5L 1X/每天更换水7-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换8-1时间3-10秒目视NA 1X 每批作业条件记录表88-2比重20-35Be比重计0.5L 1X/每天电镀药水分析记录表调整或停机检修9-1清洁度○不可浑浊目视0.5L 1X/每天更换水9-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA每批再次清洗更换10-1时间10-20秒目视1X/每批作业条件记录表调整或停机检修10-2比重5-15Be比重计100ml1X/4H电镀药水分析记录表依照分析数据,及时通知产线调整Reaction plan1.不良品标识隔离.2.挑选电镀3.退回原素材.4.与来料厂商检讨调整或停机检修调整或停机检修进料检验报告NOProduct / 产品Process /过程Size Freq.1X/每批水洗槽电镀槽操作使用设备仪器&夹具加热管电镀槽时间表水洗槽加热管电镀槽时间表水洗槽时间表电镀槽进料检验碱性除油水洗酸性除油水洗*2硝酸抛光水洗*2硫酸活化67910Characteristics / 特性Control Method 控制方法Sample/抽样145 Part Number/Latest Change Level 黄浪张明亮Part Name/Description 产品名称端子Supplier/Plant供应商Customer Name客户名称C.F Team / 核心小组Customer Engineering Approval/Date (if Req'd.)Item 产品类型顾客工程批准/日期(如需要)Supplier / Plant Approval / Date / 供应商/工厂批准/日期Customer Quality Approval/Date (if Req'd)顾客品质批准/日期(如需要)Other Approval/Date(if Req'd) / 其他批准/日期(如需要) Other Approval/Date (if Req'd.)其他批准/日期(如需要)Part /Process Name / Machine, Device,Special Process Operation jig,Tools Char.Product / Process Evaluation/ControlNumber Description For Mfg.Class Specfication / Tolerance Measurement Method 特殊特Technique 工序号工序名称编号性分类产品/过程规格/公差评价/测量技术数量频率控制方法反应计划Reaction planNOProduct / 产品Process /过程Size Freq.操作使用设备仪器&夹具Characteristics / 特性Control Method 控制方法Sample/抽样 Part Number/Latest Change Level 黄浪张明亮Part Name/Description 产品名称端子Supplier/Plant供应商Customer Name客户名称11-1清洁度○不可浑浊目视0.5L 1X/每天更换纯水11-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换12-1时间30-40分钟目视100ml 1X/每批12-2温度40-60 ℃温控仪100%12-3电压5-7 (V )电压电流表100%12-4电流20-35 (A )电压电流表100%12-5硫酸镍浓度200-300g/L 滴定管100ml 12-6氯化镍浓度40-60g/L 滴定管100ml 12-7硼酸浓度40-50g/L 滴定管100ml 12-8PH 值 3.8-4.8PH 试纸100ml 12-9镀层外观○依照SIP 或限度看板目视2Pcs 成品检验记录表12-10镀层厚度●电镀规格:Ni 2-3 μm膜厚仪2Pcs 膜厚测试记录表12-11镀层附着性●产品镀层不可有起泡,脱皮现象,依限度样板判定20X 放大镜2Pcs 成品检验记录表13-1纯水○使用纯水镍回收目视100%浸洗回收○镍回收水补加之镍槽目视100%13-1清洁度○不可浑浊目视0.5L 1X/每天更换纯水13-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换14-1时间5-15 秒目视NA 1X/每批作业条件记录表调整或停机检修14-2比重10-25g/L 滴定管100ml 1X/4H 电镀药水分析记录表依照分析数据,及时通知产线调整15-1时间10-50秒目视NA 1X/每批作业条件记录表15-2电压5-7 (V )电压电流表100%调整或停机检修15-3电流30-70 (A )电压电流表100%15-4银离子1-2g/L 滴定管100ml 15-5氰化钾80-110g/L滴定管100ml回收水及时补加到镍槽依照分析数据,及时通知产线调整调整或停机检修依照分析数据,及时通知产线调整1.不良品标识隔离2.挑选交货3.报废作业条件记录表电镀药水分析记录表作业条件记录表电镀药水分析记录表1X/每天1X/4H1X/每天1X/4H 1X/每天1X/4H电镀槽加热管电镀槽整流器时间表水洗槽加热管电镀槽整流器时间表3M回收槽电镀槽纯水洗*2镀镍镍回收纯水洗*3氰化钾活化预镀银131415161112C.F Team / 核心小组Customer Engineering Approval/Date (if Req'd.)Item 产品类型顾客工程批准/日期(如需要)Supplier / Plant Approval / Date / 供应商/工厂批准/日期Customer Quality Approval/Date (if Req'd)顾客品质批准/日期(如需要)Other Approval/Date(if Req'd) / 其他批准/日期(如需要) Other Approval/Date (if Req'd.)其他批准/日期(如需要)Part /Process Name / Machine, Device,Special Process Operation jig,Tools Char.Product / Process Evaluation/Control Number Description For Mfg.Class Specfication / Tolerance Measurement Method 特殊特Technique 工序号工序名称编号性分类产品/过程规格/公差评价/测量技术数量频率控制方法反应计划Reaction planNOProduct / 产品Process /过程Size Freq.操作使用设备仪器&夹具Characteristics / 特性Control Method 控制方法Sample/抽样 Part Number/Latest Change Level 黄浪张明亮Part Name/Description 产品名称端子Supplier/Plant供应商Customer Name客户名称16-1时间30-50分钟目视100ml 1X/每批作业条件记录表16-2温度15-25 ℃温控仪100%16-3电压2-3 (V )电压电流表100%16-4电流15-40(A )电压电流表100%16-5银离子10-25g/L 滴定管100ml 16-6氰化钾120-180g/L滴定管100ml 16-7A 添加剂每千安培小时添加300-500ml 电压电流表100ml 16-8B 添加剂每千安培小时添加100-200ml 电压电流表100ml 16-9镀层外观○依照SIP 或限度看板目视2Pcs 成品检验记录表16-10镀层厚度●电镀规格:Ag 6 μm Min膜厚仪2Pcs 膜厚测试记录表16-11镀层附着性●产品镀层不可有起泡,脱皮现象,依限度样板判定20X 放大镜2Pcs 成品检验记录表18-1纯水○使用纯水银回收目视100%18-2浸洗回收○银回收水补加银槽目视100%19-1清洁度○不可浑浊目视0.5L 1X/每天更换纯水19-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换20-1温度30-50 ℃温控仪100%1X/4H 作业条件记录表20-2时间20-40分钟目视NA 1X/每批作业条件记录表20-3浓度5-10%每生产4小时添加100-200ml 银保护剂目视100%1X/每天电镀药水分析记录表依照生产时间,及时通知产线调整21-1清洁度○不可浑浊目视0.5L 1X/每天更换纯水21-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换22-1温度○50-80 ℃温控仪100%1X/4H 作业条件记录表22-2时间○3-10秒目视NA 1X/每批作业条件记录表22-3清洁度○不可浑浊目视0.5L 1X/每天更换纯水22-4清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换23甩干甩干机23-1时间○10-20 秒目视NA 1X/每批调整或停机检修24-1温度○120-150 ℃温控仪100%1X/4H 作业条件记录表24-2时间○20-30 分钟目视NA 1X/每批作业条件记录表25全检NA25-1外观○1.SIP2.封样样品目视100%每批全检 1.不良品标识隔离2.挑选交货3.报废调整或停机检修调整或停机检修调整或停机检修调整或停机检修依照分析数据,及时通知产线调整1.不良品标识隔离2.挑选交货3.报废回收水及时补加银槽1X/每天作业条件记录表电镀药水分析记录表1X/4H1X/每天1X/4H水洗槽加热管电镀槽烤箱加热管电镀槽整流器时间表3M回收槽电镀槽加热管电镀槽烘烤镀银银回收纯水洗*5银保护纯水洗*3热水洗*219202122241718C.F Team / 核心小组Customer Engineering Approval/Date (if Req'd.)Item 产品类型顾客工程批准/日期(如需要)Supplier / Plant Approval / Date / 供应商/工厂批准/日期Customer Quality Approval/Date (if Req'd)顾客品质批准/日期(如需要)Other Approval/Date(if Req'd) / 其他批准/日期(如需要) Other Approval/Date (if Req'd.)其他批准/日期(如需要)Part /Process Name / Machine, Device,Special Process Operation jig,Tools Char.Product / Process Evaluation/Control Number Description For Mfg.Class Specfication / Tolerance Measurement Method 特殊特Technique 工序号工序名称编号性分类产品/过程规格/公差评价/测量技术数量频率控制方法反应计划Reaction planNOProduct / 产品Process /过程Size Freq.操作使用设备仪器&夹具Characteristics / 特性Control Method 控制方法Sample/抽样 Part Number/Latest Change Level 黄浪张明亮Part Name/Description 产品名称端子Supplier/Plant供应商Customer Name客户名称26-1标签○目视100%每批26-2内外包装○目视100%每批26-3数量○电子称100%每批27-1镀层外观○依照SIP 或限度看板目视2Pcs 27-2镀层厚度●电镀规格:Ni2-3um Ag 6 μm Min膜厚仪2Pcs 27-3镀层附着性●产品镀层不可有起泡,脱皮现象,依限度样板判定20X 放大镜2Pcs 27-4硫化测试●浓度2%,时间3分钟,产品表面不可有发黄,变色目视3Pcs28入库NA 28-1品名、料号、数量○入库单目视全数每批入库入库单29-1镀层外观○依照SIP 或限度看板目视2Pcs 29-2镀层厚度●电镀规格:Ni 2-3um Ag 6 μm Min膜厚仪2Pcs 29-3镀层附着性●产品镀层不可有起泡,脱皮现象,依限度样板判定20X 放大镜2Pcs 29-4硫化测试●浓度2%,时间3分钟,产品表面不可有发黄,变色目视3Pcs 30 运输交货NA30-1外观○每次搬运堆放层数不超过5层;?避免压伤变形货车保持匀速行驶状态.目视100%每批成品送货单重要特性审核:黄浪制表:张明亮返工1.不良品标识隔离2.挑选交货3.报废成品检验记录表成品检验记录表出货检验报告每批每批1.包装标示需包含?:A.生产单位;B.料号;C.数量;D 日期;E.每袋数量500PCSF.品质状态.2.不可混料、数量需准确、标签信息不可错误电子称封口机烧杯镊子3M 烧杯镊子3M包装成品检验OQC 出货检验272926●关键特性○一般特性。

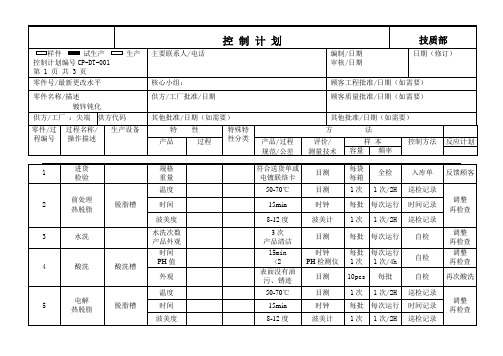

004-控制计划电镀

螺纹

符合顾客要求

螺纹规

10pcs

每批

镀层测厚仪

镀层厚度

8um

镀层测厚仪

5pcs

每批

盐雾试验箱

盐雾试验

符合顾客要求

盐雾试验箱

10pcs

1次/每月

盐雾试验报告

13

包装出库

重量

包装方式

符合入库单

符合顾客要求

目测

1次

每批

出库单

报告上级

3次

产品清洁

目测

每批

每次运行

自检

调整

再检查

7

镀锌

滚镀槽

PH值

5.8-6.0

PH检测仪

1次

1次/4h

镀锌参数记录表

调整

再检查

镀液温度

23-25℃

温度计

1次

1次/4h

电流密度

0.2-2A/dm2

目测

1次

1次/4h

NH4CL含量

ZnCL2含量

200-220g/L

39-42g/L

委外化验

1次

每周

检测报告

调整

再检查

槽水清洁度

没有杂物

目测

1次

1次/1h

自检

过滤清理

时间

180-210min

时钟

1次

1次/槽

镀锌检验记录表

报告工程师

镀锌层

>12μm

镀层测厚仪

5pcs

1次/槽

8

水洗

水洗次数

产品外观

3次

产品清洁

目测

每批

每次运行

自检

调整

再检查

9

镀锌控制计划

□样件□试生产■生产频率1装载量≤120Kg 磅称不作记录调整2硫酸成分H2SO4 55-60g/L量杯分析记录调整调整3硫胶 15g/L 量杯分析记录调整调整4平平加 15g/L 量杯调整调整5酸洗温度80-100℃温度计表处理生产记录调整6酸洗时间10-15分钟时钟表处理生产记录调整7外观零件清洁、无渣滓、腐蚀目测表处理生产记录调整1.2流动冷水洗1冷水洗不作记录调整1磷酸三钠Na3Po4 28-30g/L量杯分析记录调整调整2纯碱NaOH 60g/L 量杯分析记录调整调整分析记录每批3天加一次每周换一次总量一样每批3天加一次每周换一次总量一样3天加一次每周换一次总量一样3天加一次每周换一次总量一样每批每批1每批3天加一次每周换一次总量一样生产阶段主要联系人孙山立电话023-********编制日期2013/2/6修订日期2014/7/17控制计划编号/版本号J-QR-21-A2零件编号/最新更改等级Q501011核心小组曹秋、陈全、卢江、文华、汤小涛、李文英、黄河、孙山立顾客PD 批准/日期(如需要)供方 / 工厂名称重庆缔赢科技有限公司供方/工厂批准/日期顾客质量批准/日期供方代码零件名称六角法兰面螺栓其它批准/日期(如需要)其它批准/日期(如需要)零件代号评价测量技术样本控制方法容量零件/过程编号过程名称/操作描述机器、装置夹具、工装特性特殊特性分类方法反应计划编号产品过程产品/过程规范/公差1.1硫酸酸洗酸洗槽水洗槽□样件□试生产■生产频率生产阶段主要联系人孙山立电话023-********编制日期2013/2/6修订日期2014/7/17控制计划编号/版本号J-QR-21-A2零件编号/最新更改等级Q501011核心小组曹秋、陈全、卢江、文华、汤小涛、李文英、黄河、孙山立顾客PD 批准/日期(如需要)供方 / 工厂名称重庆缔赢科技有限公司供方/工厂批准/日期顾客质量批准/日期供方代码零件名称六角法兰面螺栓其它批准/日期(如需要)其它批准/日期(如需要)零件代号评价测量技术样本控制方法容量零件/过程编号过程名称/操作描述机器、装置夹具、工装特性特殊特性分类方法反应计划编号产品过程产品/过程规范/公差电解槽1.3阳极电解□样件□试生产■生产频率生产阶段主要联系人孙山立电话023-********编制日期2013/2/6修订日期2014/7/17控制计划编号/版本号J-QR-21-A2零件编号/最新更改等级Q501011核心小组曹秋、陈全、卢江、文华、汤小涛、李文英、黄河、孙山立顾客PD 批准/日期(如需要)供方 / 工厂名称重庆缔赢科技有限公司供方/工厂批准/日期顾客质量批准/日期供方代码零件名称六角法兰面螺栓其它批准/日期(如需要)其它批准/日期(如需要)零件代号评价测量技术样本控制方法容量零件/过程编号过程名称/操作描述机器、装置夹具、工装特性特殊特性分类方法反应计划编号产品过程产品/过程规范/公差□样件□试生产■生产频率生产阶段主要联系人孙山立电话023-********编制日期2013/2/6修订日期2014/7/17控制计划编号/版本号J-QR-21-A2零件编号/最新更改等级Q501011核心小组曹秋、陈全、卢江、文华、汤小涛、李文英、黄河、孙山立顾客PD 批准/日期(如需要)供方 / 工厂名称重庆缔赢科技有限公司供方/工厂批准/日期顾客质量批准/日期供方代码零件名称六角法兰面螺栓其它批准/日期(如需要)其它批准/日期(如需要)零件代号评价测量技术样本控制方法容量零件/过程编号过程名称/操作描述机器、装置夹具、工装特性特殊特性分类方法反应计划编号产品过程产品/过程规范/公差□样件□试生产■生产频率生产阶段主要联系人孙山立电话023-********编制日期2013/2/6修订日期2014/7/17控制计划编号/版本号J-QR-21-A2零件编号/最新更改等级Q501011核心小组曹秋、陈全、卢江、文华、汤小涛、李文英、黄河、孙山立顾客PD 批准/日期(如需要)供方 / 工厂名称重庆缔赢科技有限公司供方/工厂批准/日期顾客质量批准/日期供方代码零件名称六角法兰面螺栓其它批准/日期(如需要)其它批准/日期(如需要)零件代号评价测量技术样本控制方法容量零件/过程编号过程名称/操作描述机器、装置夹具、工装特性特殊特性分类方法反应计划编号产品过程产品/过程规范/公差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

容量

频率

9.2上挂

挂具

1#产品上挂目测100%连续上挂作业指导书调整重挂PC-10

更换记录表6-8全新更换溶液温度温度计和感应器全部

1次/2h 检查记录表调整温度水洗

PP 槽8#清水清洁度目测

5ml 100%1次/天更换记录表更换槽液水洗

PP 槽9#清水清洁度目测

5ml 1次/天更换记录表更换槽液水洗PP 槽10-11#清水清洁度目测5ml 1次/天更换记录表更换槽液

粗化槽

无水铬酐浓

度化验分析5ml 1次/天分析报表粗化槽98%H 2SO 4浓

度化验分析

5ml

1次/天

分析报表粗化槽Cr 3+含量化验分析

5ml 1次/3天分析报表PVC 槽溶液温度温度计和感应器全部

1次/2h 检查记录表调整温度

9.7回收回收槽15-16#清水清洁度目测

100% 5ml 1次/周更换记录表更换槽液9.8水洗PP 槽17-19#清水清洁度目测

100% 6ml 1次/周更换记录表更换槽液HCL浓度

化验分析

2ml 1次/天分析报表

顾客工程批准/日期(如需要):供方/工厂批准/日期:

顾客质量批准/日期(如需要):核心小组:项目小组成员

通知班组长

其它批准/日期(如需要):

特殊

特性分类方法

9.6粗化

12-14#

样件 试生产 生产日期(编制):日期(修正):

主要联系人/电话:见各产品控制计划零件名称/描述:见各产品控制计划零件编号/最新更改等级:见各产品控制计划控制计划编号:

其它批准/日期(如需要):反应计划

编号产品过程评价/测量技术

取样

控制方法

特性

除油脱脂

PP 脱脂槽

//加热器

7#9.5

供方/工厂:鑫品

供方代码:

零件/过程

编号

过程名称/

操作描述

机器、装置、夹具、工装9.4检查是否配备了足够的周转器具HCL浓度50±30ml/L

悬浮杂质悬浮杂质

浓度为50g/L 使用专用挂具,挂放牢固、间隔均匀

5-20g /L 68±5 ℃悬浮杂质悬浮杂质

生产作业点检表1次/批无水铬酐浓度为400(380-420)g /L

98%H 2SO 4浓度为400(380-420)g/L 55±5℃悬浮杂质电镀生产前准备及验证

9.1

目测

评估受控的电镀工艺卡,查电镀线的运行记录

正常生产前改善与电镀有影响的环境因素,检查环境情况和5S情况

向设备部了解生产阶段的水、电供应情况

按计划调查操作工情况定期对挂具进行检修

按生产计划提前一天跟踪素材库存状

况

根据检验基书的要求检查,是否配备了全部的检验器具

产品/过程规范/公差1年更换1/2。