复合位置度

GBT13319-2003 位置度公差

G / 139 20/S 5 乒 :98 B T 1- 03LO 8 19 3 4

4 Xf 5 1

a标注 )

图例 标 号 : 图例标号 : 1 - 模拟基准平面 A

1 — 2 — 3

模 拟基准平面 A; 模拟基准平面 B; 模拟基准平面 C

注: 对非直线或非平面可采用 轮加 度公差注法

2 规范性 引用文件 下列文件 中的条款通过本标 准的引用 而成为本标准 的条 款。凡是注 日期的引用 文件, 随后所有 其 的修改单 ( 不包括勘误的内容) 或修 订版均不适用于本标准 , , 然而 鼓励根据本标准达成协议 的各方研究 是否可使用这些文件 的最新版本 。凡是不注 日期的引用文件 , 新版本适 用于本标准。 其最 G / 1 8.-20 70 1 02 产 品几何量 技术规范( P ) 几何要素 第 1 B T 8 G S 部分 : 基本术语和定义 ( O I S

4 位置度公差注法 4 1 通则 .

位 置度公 差注法主要由理论正确尺寸 、 公差框格和基准部分组成 。 42 墓本要求 . 用 位置度 公差及与其相关的理论正确尺寸来 限定 各实际 ( 提取) 要素 的位 置的变 动范围 , 如 , 、 例 点 轴线 、 中心平面 、 公称直线 、 称平 面, 公 它们之 间相互有关或 与一个或多个基准有关。 位置度公 差带相对于理论正确位置对称分布 。

1 6 01 I 4 6- ,DT)

IO 0 " 产品 几何量枯术 MA( P ) 几何公差 S 1 1 1 .. S }G 3 术语和定义

通 则1 S 1 确立的 1 0 有关位置 度公 差和G / 1701 BT 8. 8 确立的 有关要素的术 语和 定义适用于本标准。

b

圈 3

复合坐标的计算公式

复合坐标的计算公式复合坐标是在数学和物理学中经常遇到的概念,它表示了一个点在不同坐标系下的位置。

在实际应用中,我们经常需要将一个点的位置从一个坐标系转换到另一个坐标系,这就需要用到复合坐标的计算公式。

本文将介绍复合坐标的概念和计算公式,并举例说明其在实际问题中的应用。

首先,我们来看一下复合坐标的概念。

在二维空间中,一个点的位置可以用直角坐标系或极坐标系来表示。

直角坐标系中,一个点的位置由其横坐标和纵坐标确定,而极坐标系中,一个点的位置由其极径和极角确定。

当我们需要将一个点的位置从一个坐标系转换到另一个坐标系时,就需要用到复合坐标的计算公式。

在直角坐标系中,一个点的位置可以表示为(x, y),而在极坐标系中,一个点的位置可以表示为(r, θ)。

要将一个点的位置从直角坐标系转换到极坐标系,可以使用以下公式:r = √(x^2 + y^2)。

θ = arctan(y/x)。

其中,r表示极径,θ表示极角,arctan表示反正切函数。

这两个公式可以将一个点的位置从直角坐标系转换到极坐标系。

同样地,要将一个点的位置从极坐标系转换到直角坐标系,可以使用以下公式:x = r cos(θ)。

y = r sin(θ)。

其中,cos表示余弦函数,sin表示正弦函数。

这两个公式可以将一个点的位置从极坐标系转换到直角坐标系。

除了在二维空间中的坐标系转换外,复合坐标的概念也可以推广到三维空间中。

在三维空间中,一个点的位置可以用直角坐标系或球坐标系来表示。

直角坐标系中,一个点的位置由其x、y、z坐标确定,而球坐标系中,一个点的位置由其球半径r、极角θ和方位角φ确定。

要将一个点的位置从直角坐标系转换到球坐标系,可以使用以下公式:r = √(x^2 + y^2 + z^2)。

θ = arccos(z/r)。

φ = arctan(y/x)。

同样地,要将一个点的位置从球坐标系转换到直角坐标系,可以使用以下公式:x = r sin(θ) cos(φ)。

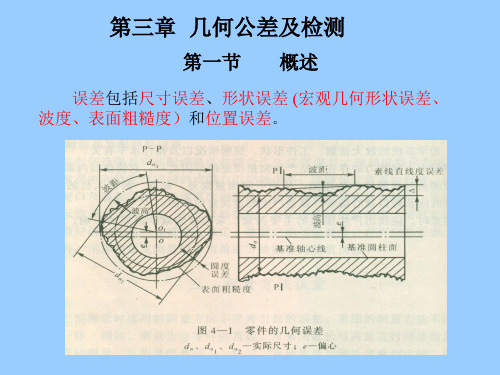

互换性与技术测量(第三章 几何公差及检测)

对称度

控制被测提取(实际)轴线的中心平面(或轴线)对基准中心平面(或轴线)的共 面(或共线)性误差。

位置度 控制被测要素(点、线、面)的实际位置对其理论正确位 置的变动量。理论正确位置由基准和理论正确尺寸确定。

基准:三基面体系

三基面体系 a)三基面体系的基准符号及框格字母标注 b)三基面体系的坐标解释

单一要素

该要素对其它要素不存在功能关系,仅对其本身给出形状 公差的要素。 关联要素 该要素对其它要素存在功能关系,即规定位置公差的要素。

第二节 几何公差在图样上的标注方法

在技术图样中一般都应用符号标注。 若无法用符号标注,或用符号标注很繁琐时, 可在技术要求中用文字说明或列表注明。 进行几何公差标注时,应绘制公差框格,注明 几何公差数值,并使用有关符号。

线轮廓度

理论正确尺寸:用以确定被测要素的理想形状、方向、位置的尺寸。它 仅表达设计时对被测要素的理想要求,故该尺寸不附带公差,而由形位公差

来控制该要素的形状、方向和位置。

面轮廓度

三、定向公差

定向公差是指被测关联要素的实际方向对其理论 正确方向的允许变动量,而理论正确方向则由基准确 定。

平行度 当两要素互相平行时,用平行度公差控制被测要素对基准 的方向误差。

图4.4

(3)在多个同类要素上有同一项公差要求

第三节

几何公差带:

几何公差带

用来限制被测提取(实际)要素变动的区域,

零件提取(实际)要素在该区域内为合格。

一、形状公差 是指单一提取(实际)要素形状的允许变动量。 公差带构成要素:

公差带形状——由各个公差项目特征决定。

公差带大小——由公差带宽度或直径决定。

① 单一基准是由单个要素建立的基准,用一个大写 字母表示,如图4.11(a)所示。 ② 公共基准是由两个要素建立的一个组合基准,用 中间加连字符“-”的两个大写字母表示,如图4.11(b) 所示。 ③ 多基准是由两个或三个基准建立的基准体系,表 示基准的大写字母按基准的优先顺序自左至右填写在公差 框格内,如图4.11(c)所示。

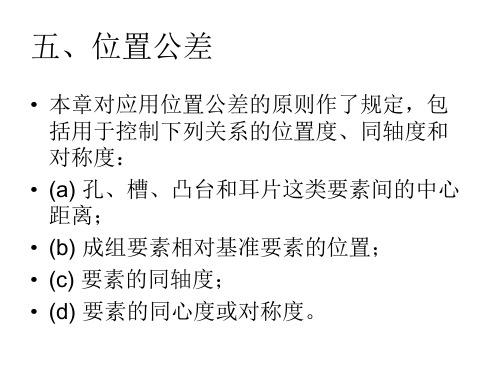

英制形位公差应用指南介绍5(位置公差部分)

•

•

MMC下的同时要求

当多个成组要素的任何共用基准体系在MMC基础上规 定时,根据功能要求,可以选择这些成组要素作为一 个单个组或具有单独要求的各个组。如果在公差框格 下未加任何附加注释,则把这些成组要素看成是一个 组。 当设计允许这些成组要素作为分别独立的单独组时, 应在每个单独组的公差框格下方加注“分别要 求”(SEP REQT),见下图。

•

• •

实体状态下的位置度公差

被测要素在MMC下位置度公差的解释 被测要素应用MMC时,如果位置度公差值的后面加注M,则实 际上是规定了被测要素的一个实效边界,位置度须受实效边界 的控制 。

• 基准要素在MMC下的允许偏离

• 若成组要素必须相对于在MMC下的基准要素定位,见 下图。当图中基准要素B处于MMC时,它的轴线确定了 几何图框的位置。

• 同轴性控制与同轴度的区别 • 下图所示被测要素的两种可能状态。

• 第1张图中,被测要素的实际配合包容面的轴线相对 于基准要素的轴线A向左偏移0.2,并从被测要素的表 面右边去除了0.5厚的材料。 • 第2张图中,当从要素表面上侧和下侧分别去除0.25 厚材料的同时,被测要素的实际配合包容面的轴线相 对于基准要素的轴线A向左偏移0.2。 • 由于图1和图2中被测要素的实际配合包容面尺寸为直 径25,被测要素保持在可接受的尺寸极限内。对同轴 的位置公差,要素的实际配合包容面轴线的位置相对 于基准要素的轴线也在公差带内。当检查同轴位置公 差时,图1和图2所描述的两种状态是完全可以接受的, 也就是说,对这两种情况,零件都满足标注的同轴位 置公差要求,零件是合格的。 • 对于同轴度,完全相反的(或相应定位的)要素的中心 位置相对于基准要素轴线被控制,见下图。当检查同 轴度要求时,对上图1和图2所描述的那两种状态,只 有图2描述的零件是可以接受的,也就是说,对这种 情况,零件满足标注的同轴度公差要求,零件是合格 的。而对图1所示的状态,因为有的被测要素的中点 超过0.4直径同轴度公差圆柱的边界,所以不合格。

形位公差

SØ 0.6

图 31 一个球

轴线的位置度(任意方向)

Ø 0.4

图 32 一个圆柱

右图是用量规来描述零件的检测,基准和被测要素均为实体 原则才可用图示的量规测量。

我国 GB 标准将此类图样一般用同轴度标注。

面的位置度

图 33 两平行平面

我国 GB 标准将此类图样一般用对称度标注。

孔(要素)组的位置度 a) 盘类件

图 34 一组圆柱 孔组的位置度由两种位置要求组成。一个是各孔(要素)之间的位置要 求;一个是孔组(整组要素)的定位要求。 当两种位置相同时。合一个框格标注;当两种位置不相同时,分上下 两格分别标注。称为复合位置度。(见图36)

b) 板类件

一般位置度(给二个相互垂直的方向)

图 35 一组矩形

复合位置度

直线度(轴线)

平面度

任 意 方 向图 18一个圆柱图 20

两平行平面

圆度

图 21

两同心圆

圆柱度

图22两同轴圆柱

从理论上分析,圆柱度既控制了正截面方向的形状误差,又控 制了纵截面方向的形状误差。但目前还难以找到与此相配的测量方 法,因此用圆度、直线度、母线平行度来控制,它的重复性和再现 性要优于用圆柱度控制。

倾斜度 对于倾斜度,被测要素可 能是线或面;基准要素也可能 是线或面。因此存在: 面对面倾斜度(图30); 面对线倾斜度; 线对面倾斜度; 线对线倾斜度。 倾斜度的公差带与垂直度 的公差带一样,可为两平行平

面、两平行直线、一个圆柱,不 再一一介绍。 采用 倾斜度首 先必须将 其理想角 度标注出 来,因为 公差带方 向与之有 关。

图 6

A. 板类零件三基面体系 根据夹具设计原理: 基准D - 第一基 准平面约束了三 个自由度, 基准E - 第二基 准平面约束了二 个自由度, 基准F - 第三基 准平面约束了一 个自由度。

形位公差很详细

圆锥面

圆柱面

圆台面

球面

轴线

素线

球心

图1

形位公差研究对象就是要素,即点、线、面。

2 类型 2.1 按存在的状态分: 实际要素 Real Feature — 零件加工后实际存在的要素(存在误差)。

实际要素是按规定方法,由在实际要素上测量有限个点得到 的实际要素的近似替代要素(测得实际要素)来体现的。

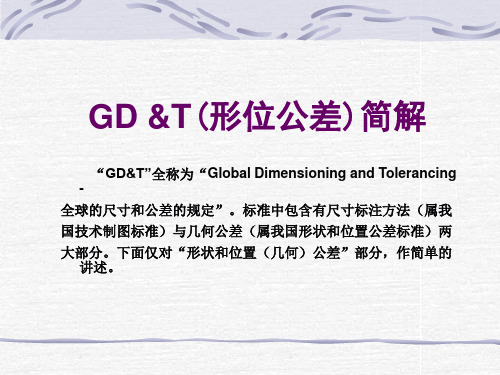

置 (几何GM)的公G差D”&T部新分标,准作(一9简7起要)的和、我基国础的的形讲位述公。差标准都等效 采用了国际标准(ISO),所以绝大多数的内容是相同的。由于 我国的形位公差标准体系分类、名词术语容易理解并便于自学, 且国内供应商也较熟悉,故下面根据自己多年的实践,基本上按 我国GB标准的名词术语来解释 GM 的GD&T 标准。当某些名词 术语及内容上两国的标准有所区别时,GM 的 GD&T 新、旧标准 不同之处,会特别加以说明。

d) 螺纹、齿轮和花键(GM 新标准与我国GB 标准相同) 一般情况下,以螺纹中径轴线作为被测要素或基准要素。如用大

径轴线标注“MAJOR DIA”(MD);用小径轴线标注“MINOR DIA” (LD)。

齿轮和花键轴线作为被测要素或基准要素时,如用节径轴线标注 “PITCH DIA”(PD);用大径轴线标注“MAJOR DIA” (MD),

图 21

A. 板类零件三基面体系

用 三 个 基 准 框 格 标 注

图 22

根据夹具设计原理:

基准D - 第一基 准平面约束了三 个自由度,

基准E - 第二基 准平面约束了二 个自由度,

基准F - 第三基 准平面约束了一 个自由度。

B. 盘类零件三基面体系

用

GD&T培训|理想要素和复合位置度的测量计算

GD&T培训|理想要素和复合位置度的测量计算我们平时见到的三坐标的测量结果是如何来的?测试软件的后台是如何计算的?相信很多小伙伴都想弄清楚这个问题,这里我们就结合相关标准进行探讨。

在进入话题之前,我们先看看一个案例:图1 图纸标注这是一个典型的复合位置度的标注,我们假设实际零件中的A孔轴线和B孔轴线与A基准理想垂直,但是XY的坐标分布与理论分布有差异,如下图:图2 实际零件我们的问题是,对于图2所示的实际零件,根据图1的标注,复合位置度的实际测量值应该是多少呢?各位小伙伴在继续往下看之前,可以尝试做去做一做。

再用PCDMIS验证一下是否正确。

我们会在最后公布本题的计算方法和答案,在弄清楚之前,我们先弄清楚理想要素。

1. 理想要素所谓测量的过程就是理想要素和实际被测要素的提取要素的比对过程。

实际被测要素的提取要素很容易理解,就是测试设备在实际零件的被测特征上采的点。

那什么是理想要素呢?它其实就是一个理想的特征,一个理想的点(组),线或轴线(组),面(组),或曲面(组)。

它是怎么来的呢?它可能是拟合出来的,通过切比雪夫法(最大值最小法)自由拟合或者在一定的约束的前提下拟合出来,如形状公差和方向公差的理想要素,可能是人为定义的,如位置度的理想要素,当输入理论值或者坐标值时,理想要素就确定了,也有可能是输入的数模,如评价轮廓度是的3D数据。

不管理想要素是如何来的,但是它和图纸上对应的几何公差的公差带有很多相似的特点。

如在几何公差中,基准能约束公差带的几个自由度,那么理想要素的几个自由度也就被约束了,对于基准不能约束的自由度,则是在保准基准约束优先的前提下由实际被测要素约束(通过最大值最小法拟合)。

相信到这里,会让很多小伙伴一头雾水。

多说无益,我们还是来看看几个案例吧.I. 最小区域法中的理想要素图3 形状公差的理想要素如图3所示的直线度要求,直线度没有基准,所以直线度公差带(相距为0.1的两平行线之间的区域)的自由度没有被约束。

位置度标注及测量

位置度公差基本原则

位置度公差是各实际要素相互之间或它们相对一个或多个基准位置允许的变动 全量 在位置度公差标注中用理论正确尺寸及位置度公差限制各实际要素相互之间或 它们相对一个或多个基准位置,位置度公差相对理想位置为对称分布 位置度公差可用于单个的被测要素,也可用于成组的被测要素,当用于成组的被测 要素,位置度公差应同时限定成组的被测要素中的每一个被测要素

位置度误差测量条件

测量条件: 标准测量力为零 标准测量温度20度

由于偏离标准条件而引起较大测量误差 时,应进行测量误差估算

位置度公差评定原则

最小条件:被测实际要素对理想要素的最 大变 动量最小

理论正确尺寸的标注

1.确定成组要素中各要素间的 理论正确位置 2.确定各要素之间及相对基准 的理论正确位置

基准注法

2.注出一个基准确定理想要素(或几何图框)的位置 (中心要素基准)

基准中心要素确 定两孔的理想位 置

公差带为到理想位置(A&25) 的圆柱(最大偏移的2倍为直 径)

基准注法

一.注出一个基准确定理想要素(或几何图框)的位置 (圆周方向基准)

基准平面A确定 四孔在圆周方向 上的理想位置

基准注法

基准注法

一.注出一个基准确定理想要素的方向) 确定垂直关系

公差值为轴线上.下 圆心到理想位置的 最大偏移的2倍

几何图框轴线 方向与平面上两 基准无关,可以 有利公差最小考量

三孔孔组组成 的几何图框

基准注法

一.注出一个基准(确定理想要素的方向)

确定平行关系 公差为轴线在平行A方向 上到理想位置的最大偏移 的2倍为直径的圆柱

基准标注总结

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在实际加工中,孔系阵列的位置度(即复合位置度)则较为常见。

复合位置度公差(如图一) 不仅给出了孔系相对于基准的定位公差,

而且给出了各个孔系之间的相互位置公差,与传统的只给出孔系相对于基准的定位公差相比,有较好的经济性,因此得到了广泛的应用。

6X 0io+® 25

图一

复合位置度

复合位置度是ASME Y14.5 M即美国机械工程师学会制定的“尺寸和公差标准”的一种标法,主要应用于阵列形体,即一组具有相同尺寸大小和形状并按一定规律排列的形体。

阵列形体通常需要用上下框格的位置度控制:

上框格描述的是阵列形体作为一个整体的位置度公差,称为阵列位置公差Pattern-Locating Tolerance Zone Framework (PLTZF)下框格描述的是阵列中各个形体相互之间的位置和方向公差,称为形体相关公差Feature-Relating Tolerance Zone Framework

(FRTZF

从英文描述可以看出,上下框的公差都不是针对每一个具体的孔,而是一个几何图框( Framework),上框用于定位(Locating )它

是由基准A B C及距离基准的理论尺寸所确定,所确定的几何图框是唯一确定的。

下框是各个孔间的联系( Relating )它由孔间距的

理论尺寸所确定,所确定的几何图框不含基准,仅仅是各孔之间的联系。

上框的基准用于几何图框的定位,下框的基准用来控制几何图框移动的方向。

下框(FRTZF内如规定了基准,实际上就是控制了FRTZF相对于PLTZF移动的方向。

如图一中的FRTZF,实际就是表示每个孔相对

与基准A的垂直度,不可以相对于A倾斜,但可以在PLTZF中所确定的直径0.8的圆内移动或者旋转。

若FRTZF含有两个基准A和B,那

就代表直径为0.25的圆柱体只可以沿C基准方向移动。

最终的目的是通过FRTZF不断的移动使每个孔的轴线处在PLTZF和FRTZF的公差重合区内。

注意,PLTZF是固定不动的。

复合位置度在GB中的标注,如图二,

\ I ❸畑®| *

图二GB中关于孔系的标注

在GB中位置度公差针对的仍然是一个几何图框,它由理论正确尺寸按确定的几何关系联系在一起作为一个整体。

如图所示,矩形布

置的六孔组有位置度要求,六孔之间的相对位置关系由保持垂直关系的理论正确尺寸L1、L2、L3确定,该几何图框的理想位置由基准A

B和定位的理论正确尺寸LX Ly来确定。

由此可知,在GB中,位置度后面的基准不仅控制了位置而且控制了几何图框移动的方向

0 0-B ® 1 A 8

P 0,25

A

图三ASME 中关于孔系的标注

图三为孔组复合位置度标注的示例。

上框格(PLTZF 给出了一个几何图框的位置度 几何图框由6个孔间距(L1、L2、L3)及相对基准 A 、B 、C 位置(Lx 、Ly )组成的

它是唯一的,6个孔的轴线必须位于图框所示的

6个直径为0.8mm 的圆柱体内。

下框格(FRTZF )是给出了 6个孔相对距离为理论尺寸的一个几何图框 ,该几何图框不含基准 A B C,仅仅由L1、L2、L3确定。

从

后面所带基准可以看出,

只是限制了相对于 A 的倾斜(垂直度),故该几何图框可在上框格所确定的公差带内平移和旋转(但不可以倾

斜),只要各孔的实际轴线位于上下框格所确定的重合区域内,孔组位置度即为合格。

三、AC-DMIS 中关于复合位置度的检测

AC-DMIS 测量软件是目前应用于坐标测量机最广泛的的测量软件之一 .该软件操作简单方便,算法经德国物理研究院

(PTB )认证.下面

就简单介绍下该软件计算复合位置度的原理和方法

复合位置度的测量原理:上框格的位置度可以通过建立对应的坐标系,软件很好实现,比较麻烦的主要是下框格的位置度。

因为下

框格的基准不是固定的,软件中通过拟合每个孔建立拟合后的坐标系进行判定,由于每个孔都参与了坐标系的拟合,所以各个孔之间的 相对位置关系在坐标系中

得以体现。

C H

i

£ 1

XT

An y €

-El

囚爲

图四

测量步骤:

① 根据基准体系及确定被测要素的理论正确位置的两个理论正确尺寸的方向建立坐标系, 使该坐标系的某两轴方向平行于理论正确尺寸

的方向,基准点为原点并保存。

② 测量被测要素(结果中理论值为理论正确尺寸)生成结果。

注意:被测元素同为圆或同为圆柱。

③ 打开复合位置度界面如(图四)所示。

将被测元素拖入到测量元素栏中,分别输入

PLTZF 和FRTZ 冲的公差。

④ 设置对应被测元素和基准元素的公差规则、扩展公差评定和名称,设置完成后点击“确定”按钮。

⑤ 生成复合位置度结果。

上下层结果分别为无公差规则实体补偿的结果和有实体补偿的结果。

A 为旋转量,T1T2分别为平移量。

COMPOS!

J

| o 孑

顶目I

实测值 !名义值

偏差 正公差

I

0PD 0,2000 0,0000 0,2000 0,0300 0.0000 0FD 0,1200 0.1200 0,0100 0.0000 PD2 0,2000 0,0000

0,2000 0,0300 0.0000 0FD2 0.1300

0,0000 04200 0,0100 0,0000

T2:0.0055

AH0.0310

71:0,0104

< —

^3

|>|

PtTZF

;0。