不锈钢焊接接头的晶间腐蚀实验

不锈钢晶间腐蚀问题

不锈钢晶间腐蚀问题晶间腐蚀是金属材料在特定的腐蚀介质中沿着材料的晶界发生的一种局部腐蚀。

这种腐蚀是在金属(合金)表面无任何变化的情况下,使晶粒间失去结合力,金属强度完全丧失,导致设备突发性破坏。

许多金属(合金)都具有晶间腐蚀倾向。

其中不锈钢、铝合金及含钼的镍基合金晶间腐蚀较为突出。

如有应力存在,由晶间腐蚀转变为沿晶应力腐蚀破坏。

贫化理论认为,晶间腐蚀是由于晶界析出新相,造成晶界附近某一成分的贫乏化。

如奥氏体不锈钢回火过程中(400-800℃)过饱和碳部分或全部以Cr23C6 形式在晶界析出,造成碳化物附近的碳与铬的浓度急剧下降,在晶界上形成贫铬区,贫铬区作为阳极而遭受腐蚀。

对于低碳和超低碳不锈钢来说,不存在碳化物在晶界析出引起贫铬的条件。

但一些实验表明,低碳,甚至超低碳不锈钢,特别是高铬、钼钢,在650-850℃受热时,在强氧化介质中,或其电位处于过钝化区时,也发生晶间腐蚀。

铁素体不锈钢在900℃以上高温区快冷(淬火或空冷)易产生晶间腐蚀。

即使极低碳、氮含量的超纯铁素体不锈钢也难免产生晶间腐蚀。

但在700-800℃重新加热可消除晶间腐蚀。

由此可见,铁素体不锈钢焊后在焊缝金属和熔合线处易产生晶间腐蚀。

18Cr-9Ni 钢在温度高于750℃时,不产生晶间腐蚀,而在600-700℃区间,晶间腐蚀倾向最严重。

当温度低于600℃时,需长时间才能产生晶间腐蚀倾向,温度低于450℃时基本不产生晶间腐蚀倾向。

检验某种钢材是否有晶间腐蚀倾向,一般采用敏化处理工艺。

钢材加热到晶间腐蚀最敏感的,恒温处理一定时间,这种处理工艺称为敏化处理,产生晶间腐蚀最敏感的温度叫敏化温度。

18-8 不锈钢最敏感温度为650-700℃,产生晶间腐蚀倾向所需要的最短时间为1-2小时。

不锈钢中,除了主要成分Cr、Ni、C 外,还含有Mo、Ti、Nb 等合金元素。

它们晶间腐蚀的作用如下:1.碳:奥氏体不锈钢中碳量越高,晶间腐蚀倾向越严重,导致晶间腐蚀碳的临界浓度为0.02%(质量分数)。

304不锈钢焊接接头电化学腐蚀行为研究

304不锈钢焊接接头电化学腐蚀⾏为研究摘要本⽂针对304不锈钢焊接接头分别在2300ppm、10000ppm、20000ppm、50000ppm浓度的硼酸⽔溶液和3.5%的NaCl溶液中的耐电化学腐蚀性能进⾏了研究,对焊接接头三个区域(母材区(BM)、热影响区(HAZ)和焊缝⾦属区(WM))的耐腐蚀性能的差异进⾏了分析;同时对焊接接头三部分在相应腐蚀介质的浸泡腐蚀中的耐腐蚀性能进⾏了对⽐分析。

为304不锈钢焊接钢结构在反应堆⽔下腐蚀环境下的使⽤提供实验数据和指导,为预防和减缓不锈钢焊接接头的腐蚀提供理论依据。

采⽤电化学⽅法研究了304不锈钢焊接接头的三个区域在室温下不同腐蚀介质中的电化学腐蚀⾏为和特征。

测得其在2300ppm、10000ppm、20000ppm、50000ppm的硼酸⽔溶液和3.5%的NaCl溶液中的阳极极化曲线,通过对焊接接头三个区域的⾃腐蚀电位、⾃腐蚀电流进⾏测量和对⽐分析来评定其耐蚀能⼒。

通过分析焊缝⾦属区、热影响区和母材区在不同腐蚀溶液中的电化学特征值,可知母材区的电化学腐蚀倾向⼤于焊缝⾦属区,焊缝⾦属区的电化学腐蚀倾向⼤于热影响区,⽽焊缝⾦属区的抗电化学腐蚀能⼒好于母材区,母材区的抗电化学腐蚀能⼒好于热影响区。

通过在室温下对304不锈钢焊接接头在不同浓度的硼酸⽔溶液中进⾏浸泡腐蚀试验,计算其腐蚀速率和观察其腐蚀形貌并与其在相应腐蚀介质溶液中的电化学腐蚀结果做对⽐,发现其浸泡腐蚀试验的结果与电化学腐蚀试验基本保持⼀致。

关键词:304不锈钢焊接接头;电化学腐蚀⾏为;浸泡腐蚀AbstractThe electrochemical corrosion of 304 stainless steel Weld Joints had been researched in the different concentration solution Boric acid of 2300ppm、10000ppm、20000ppm、50000ppm and 3.5%NaCl. The difference in corrosion resistance of three zones((BM)、(HAZ)and (WM)) of the Weld Joints had been analysised .At the same time, the three zones of Weld Joints had been compared and analysised by the immersion corrosion test. That offers theories for precautioning and relieving the corrosion of the stainless steel Weld Joints and experimental data and guide for the using of steel structure of 304 stainless steel under the Reactor underwater corrosion environment.The electrochemical corrosion behaviors and characteristics of three zones of 304 stainless steel Weld Joints had been researched in different corrosive media by using the method of electrochemical. The anodic polarization curves of the Weld Joint in the different concentration solution Boric acid of 2300ppm、10000ppm、20000ppm、50000ppm and 3.5%NaCl were measured. Througth comparing and analyzing corrosive potential、corrosive current to assess the ability of corrosion resistance. By analysis the electrochemical parameters of three zones((BM)、(HAZ)and (WM)) in different solution,we can draw a conclusion that the ability of corrosion tendency in BM is better than WM as well as the WM’s is better than HAZ and the ability of corrosion resistance in WM is better than BM as well as the BM’s is better than HAZ.We can reach a conclusion that there are the same results between the immersion corrosion test and the electrochemical corrosion test througth adopting the immersion corrosion test at room temperature to assess the ability of corrosion resistance of the Weld Joints in different concentration solutions Boric acid of 2300ppm、10000ppm、20000ppm、50000ppm and3.5%NaCl and calculating their erosive rate and checking the corrosive macrograph meanwhile comparing with the result of the electrochemical corrosion test in different concentration solutions.Key words: welded joint of 304 stainless steel; electrochemical corrosion behavior; immersion corrosion⽬录摘要................................................................................................................................. I Abstract ......................................................................................................................... II ⽬录.. (1)第⼀章绪论 (1)1.1 课题背景及研究的意义 (1)1.1.1 课题背景 (1)1.1.2 研究的意义 (1)1.2 不锈钢的焊接性和焊接特点 (1)1.2.1 不锈钢的焊接性 (1)1.2.2 奥⽒体不锈钢的焊接特点 (2)1.3 国内外的研究现状及分析 (3)1.3.1 核电的研究现状 (3)1.3.2 ⽔下湿法焊接的研究现状 (3)1.3.3 国内外不锈钢焊接接头耐腐蚀性研究现状 (4)1.4 研究内容 (5)1.4.1 304不锈钢的耐硼酸⽔腐蚀性能研究 (5)1.4.2 304不锈钢的耐海⽔腐蚀性能研究 (5)1.5 拟采取的研究⽅法和技术路线、预期达到的⽬标 (6)1.5.1 拟采取的研究⽅法 (6)1.5.2 技术路线 (6)1.5.3 拟解决的关键性问题 (6)1.6 本章⼩结 (6)第⼆章实验材料与试验⽅法 (7)2.1 试验材料 (7)2.2 试验⽅法 (8)2.2.1 不锈钢焊接接头的电化学腐蚀试验 (8)2.2.2 电化学腐蚀倾向分析 (9)2.2.3 阳极极化曲线分析 (10)2.2.4 不锈钢焊接接头浸泡腐蚀试验 (13)2.2.5 ⾦相分析⽅法 (13)2.3 本章⼩结 (14)第三章不锈钢焊接接头的浸泡腐蚀⾏为和特征 (15)3.1 不锈钢焊接接头⾦相组织分析 (15)3.1.1 焊接接头三区域⾦相组织的基本情况 (15)3.1.2 304不锈钢焊接接头三区域⾦相组织特征分析 (16)3.2 不锈钢焊接接头在不同浓度的硼酸⽔溶液中的浸泡腐蚀 (17) 3.2.1 不同浓度的硼酸⽔溶液中的浸泡腐蚀及相关参数 (17)3.2.2 ⼩结 (17)第四章不锈钢焊接接头的电化学腐蚀⾏为和特征 (19)4.1 不锈钢接头在不同介质中的电位时间曲线 (19)4.1.1 实验数据 (19)4.1.2 ⼩结 (20)4.2 不锈钢接头在不同介质中的极化曲线 (22)4.2.1 实验数据 (22)4.2.2 ⼩结 (23)4.3 本章⼩结 (25)结论 (27)参考⽂献 (28)致谢 (31)第⼀章绪论1.1 课题背景及研究的意义1.1.1 课题背景核能是⼀种安全、可靠、清洁的能源,对减少温室⽓体的排放也有明显的作⽤。

奥氏体不锈钢304焊接性评定实验报告

奥氏体不锈钢304焊接性评定试验报告奥氏体不锈钢304具有非常好的塑性和韧性,这决定了它具有良好的弯折、卷曲和冲压成型性,因而便于制成各种形状的构件、容器或管道;奥氏体型不锈钢304的耐腐蚀性能特别优良,是它获得最为广泛应用的根本原因。

也正是这样,在评价焊接质量时必然特别强调焊接接头的开裂倾向、焊接缺陷敏感性和耐晶间腐蚀等的能力。

本报告结合奥氏体不锈钢304的焊接特点,进行了手工钨极氩弧焊评定性试验,现就试验结果作一介绍一、奥氏体不锈钢的焊接特点:奥氏体不锈钢韧性、塑性好,焊接时不会发生淬火硬化,尽管其线膨胀系数比碳钢大得多,焊接过程中的弹塑性应力应变量很大,却极少出现冷裂纹;尽管有很强的加工硬化能力,由于焊接接头不存在淬火硬化区,所以,即使受焊接热影响而软化的区域,其抗拉强度仍然不低。

304钢的热胀冷缩特别大所带来的焊接性的问题,主要有两个:一是焊接热裂纹,这与奥氏体不锈钢的晶界特性和对某些微量杂质如硫、磷等敏感有关;二是焊接变形大。

1、焊接接头的热裂纹及其对策1.1焊接接头产生热裂纹的原因单相奥氏体组织的奥氏体型不锈钢焊接接头易发生焊接热裂纹,这种裂纹是在高温状态下形成的。

常见的裂纹形式有弧坑裂纹、热影响区裂纹、焊缝横向和纵向裂纹。

就裂纹的物理本质上讲,有凝固裂纹、液化裂纹和高温低塑性裂纹等多种。

奥氏体型不锈钢易产生焊接接头热裂纹的主要原因有以下几点:1)焊缝金属凝固期间存在较大的拉应力,这是产生凝固裂纹的必要条件。

由于奥氏体型不锈钢的热导率小,线膨胀系数大,在焊接区降温(收缩)期焊接接头必然要承受较大的拉应力,这也促成各种类型热裂纹的产生。

2)方向性强的焊缝柱状晶组织的存在,有利于有害杂质的偏析及晶间液态夹层的形成。

3)奥氏体不锈钢的品种多,母材及焊缝的合金组成比较复杂。

含镍量高的合金对硫和磷形成易熔共晶更为敏感,在某些钢中硅和铌等元素,也能形成有害的易熔晶间层。

1.2避免奥氏体型不锈钢焊接热裂纹的途径。

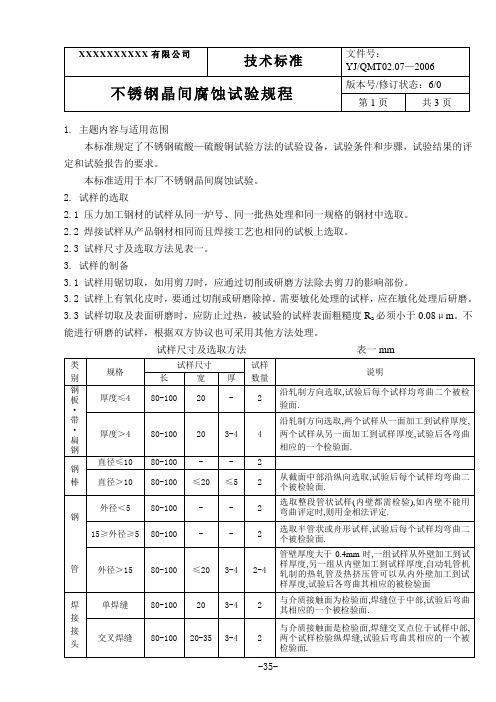

不锈钢晶间腐蚀试验规程

1.主题内容与适用范围本标准规定了不锈钢硫酸—硫酸铜试验方法的试验设备,试验条件和步骤,试验结果的评定和试验报告的要求。

本标准适用于本厂不锈钢晶间腐蚀试验。

2.试样的选取2.1 压力加工钢材的试样从同一炉号、同一批热处理和同一规格的钢材中选取。

2.2 焊接试样从产品钢材相同而且焊接工艺也相同的试板上选取。

2.3 试样尺寸及选取方法见表一。

3.试样的制备3.1 试样用锯切取,如用剪刀时,应通过切削或研磨方法除去剪刀的影响部份。

3.2 试样上有氧化皮时,要通过切削或研磨除掉。

需要敏化处理的试样,应在敏化处理后研磨。

3.3 试样切取及表面研磨时,应防止过热,被试验的试样表面粗糙度R a必须小于0.08μm。

不能进行研磨的试样,根据双方协议也可采用其他方法处理。

试样尺寸及选取方法表一mm-35-4. 试样的敏化处理4.1 试样的敏化处理在研磨前进行。

4.2 敏化处理前试样用适当的溶剂或洗涤剂(非氧化物)去油并干燥。

4.3 含碳量大于0.08%,不含稳定化元素的钢种不进行敏化处理。

4.4 对超低碳钢(碳含量不大于0.03%时)或稳定化钢种(添加钛或铌),敏化处理温度为650℃,压力加工试样保温2小时,铸件保温1小时。

4.5 含碳量大于0.03%,不大于0.08%,不含稳定化元素并用于焊接的钢种,应以敏化处理的试样进行试验。

敏化处理制度在协议中另行规定。

4.6 焊接试样直接以焊后状态进行试验。

对焊后还要经过350℃以上热加工的焊接件,试样在焊后还应进行敏化处理,敏化处理制度在协议中另行规定。

5. 试验设备5.1 1容量为1-2L带回流冷凝器的启口—锥形烧瓶。

5.2 使试验溶液能保持微沸状态的加热装置。

6. 试验条件和步骤:6.1 试验溶液:将100g硫酸铜(GB665 分析纯)溶介于700毫升蒸馏水或离子水中,再加入100ml硫酸(GB625 优级纯),用蒸馏水或去离子水稀释至1000ml,配制成硫酸—硫酸铜溶液。

压力容器不锈钢晶间腐蚀的形成机理及试验方法

压力容器不锈钢晶间腐蚀的形成机理及试验方法作者:马宗萌来源:《中国化工贸易·上旬刊》2020年第02期摘要:介绍不锈钢的晶间腐蚀机理,奥氏体不锈钢在敏化温度区内,碳向晶界扩散,并且碳与铬形成碳化铬,导致晶间贫铬,晶体内外出现电位差,产生电化学腐蚀,即为晶间腐蚀。

晶间腐蚀在特定介质下无法避免,需根据腐蚀环境选择合理的材质及进行晶间腐蚀试验,以判定不锈钢是否具有晶间腐蚀倾向。

关键词:不锈钢;贫铬;晶间腐蚀1 不锈钢晶间腐蚀概述随着社会的发展,材料的进步,碳钢的大量应用让人们认识到了钢材腐蚀的严重性,以及腐蚀带来的安全事故频发。

通过向碳钢中填加合金元素发明了不锈钢。

不锈钢耐腐蚀能力很强,有优良的耐均匀腐蚀性能以及良好的力学、焊接性能,但并不是万能的。

由于奥氏体不锈钢压力容器所产生的晶间腐蚀属于局部腐蚀,隐蔽性很强,不易发现。

对压力容器的安全运行造成极大隐患,易发生安全事故。

因此本文探讨分析奥氏体不锈钢晶间腐蚀的形成原因,以及怎么采取措施降低晶间腐蚀的影响。

不锈钢因填加合金元素和冶炼方法区别形成不同的钢种。

按照钢材晶相组织结构可以分为铁素体不锈钢、奥氏体不锈钢、奥氏体--铁素体不锈钢、马氏体不锈钢、双相不锈钢和近年研发的超级不锈钢;按照化学成分可以将不锈钢分为铬镍不锈钢和铬不锈钢两大类。

奥氏体不锈钢因优异的性能和相对得到了广泛的应用。

2 不锈钢晶间腐蚀的理论基础晶间腐蚀是指不锈钢在特定的腐蚀介质接触中,晶粒、晶界、基体和晶间化合物之间形成微电池效应,导致腐蚀从金属的表面开始,沿晶界不断向晶粒内部发展,造成不锈钢晶粒间结合力降低,不锈钢强度降低,严重时会造成材料的完全失效。

晶间腐蚀虽然在不锈钢表面没有形成严重的腐蚀痕迹,外表看不出腐蚀的迹象,但晶间腐蚀为沿晶界发展的裂纹,金属原有的物理、机械性能几乎完全丧失,导致其在很小的载荷下,便有可能发生材料的破裂失效。

奥氏体不锈钢晶间腐蚀的机理是贫铬理论:不锈钢因填加铬元素而有很高的耐蚀性,经研究铬含量14%~18%的不锈钢有极佳的耐蚀性,但铬含量≤12%时其耐蚀性能和普通碳钢差不多。

不锈钢焊接接头的晶间腐蚀实验

防治措施

①采用超低碳不锈钢,含碳量希望小于 0.06% 。 ②在工艺上,尽量减小近缝区过热, 特别要避免在焊接过程中就产生“中温敏化” 的加热效果。 由此可见:“高温过热”和“中温敏化”是产 生刀蚀的必要条件。 对于焊接接头“高温过热”是焊接热循环中必 然形成的,因此只需要进行一次“中温敏化” 处理,就可根据 GB1223-75 标准进行晶间腐蚀 试验。

实验目的

一、观察与分析不锈钢焊接接头的显微 组织。 二、了解不锈钢焊接接头产生晶间腐蚀 的机理及晶间腐蚀区显微组织特征。

二、

实验装置及实验材料

(一)C法电解浸蚀装置 (二)金相显微镜 (三)吹风机 (四) 腐蚀液稀释为10%的草酸(C2H4O4· 2H2O 分析纯)水溶液1000ml (五) 实验材料1Cr18Ni9Ti(或1Cr18Ni9)钢手 弧焊或TIG焊试片40×20×1.5~3mm 6对 (六) 秒表 (七) 乙醇、丙酮、棉花、各号金相砂纸等。

三、

实验原理

1 焊接18-8型奥氏体不锈钢的接头产 生晶间腐蚀的类型及控制 18-8 型不锈钢焊接接头出现三个部位的 晶间腐蚀现象,即,焊缝腐蚀区,刀状 腐蚀区,敏化腐蚀区。但在同一个接头 中不会出现这三种晶间腐蚀区,其取决 于钢的成分。

1)

焊缝腐蚀区

焊缝腐蚀区主要与焊接材料有关,同时也受焊接工艺的影响。 (a) 防治措施:①控制焊缝金属化学成分,主要 是尽量降低含碳量和添加足够量的 Ti 和 Nb。焊缝中 Ti 和 Nb 的量 应大于钢板的量 (b)控制焊缝的组织状态,使之含有适当数量的 一次铁素体δ(δ=5%为最宜,适宜量为4~12ً%)。

2)

敏化区腐蚀

在焊接热影响区中峰值温度处于敏化温度区间的部 位所发生的腐蚀(敏化温度为450℃~ 850℃;实际区 为600℃~1000℃)。敏化区腐蚀只发生在不含Ti或Nb 的18-8不锈钢中。 防 治 措 施 : ① 采 用 含 Ti 或 Nb 的 1 8 - 8 或 超 低 碳 00Cr18Ni11不锈钢。 ②在工艺方面,应尽可能减少热影 响取处于敏化温度区间的时间。 产生敏化腐蚀区后的处理措施:采用稳定化处理, 将处理件进行850~900℃短时加热后空冷。

不锈钢焊接接头的晶间腐蚀实验

不锈钢焊接接头的晶间腐蚀实验项目编号 08505917项目名称不锈钢焊接接头的晶间腐蚀实验面向专业材料成型与控制工程,材料科学与工程课程名称金属焊接性教材、实习指导名称材料成型与控制工程专业(焊接部分)实验指导书所属院系材料科学与工程学院所属实验室材料成型实验室(焊接)实验类别专业课实验类型综合实验要求选做难易程度一般计划学时 4学分 .1实验套数 2每组人数8最多容纳人数10实验项目简介:晶间腐蚀是沿晶粒边界发生的腐蚀现象,因碳化铬在晶界沉淀而使晶界层“贫铬”,铬的有效含量<12%,在腐蚀介质中沿晶间发生腐蚀。

该试验以18-8型奥氏体不锈钢中最常用的含稳定元素的1Cr18Ni9Ti和含稳定元素的0Cr19Ni9为例,来讨论晶间腐蚀问题。

奥氏体不锈钢的焊接接头,通常在焊缝区、过热区、敏化区,产生晶间腐蚀倾向。

观察与分析不锈钢焊接接头的显微组织,观察晶间腐蚀区显微组织特征,分析不锈钢焊接接头产生晶间腐蚀的机理和防治。

实验目的:一、观察与分析不锈钢焊接接头的显微组织。

二、了解不锈钢焊接接头产生晶间腐蚀的机理及晶间腐蚀区显微组织特征。

对实验原理与方法的要求:晶间腐蚀是沿晶粒边界发生的腐蚀现象,因碳化铬在晶界沉淀而使晶界层“贫铬”,铬的有效含量<12%,在腐蚀介质中沿晶间发生腐蚀。

该试验以18-8型奥氏体不锈钢中最常用的含稳定元素的1Cr18Ni9Ti和含稳定元素的0Cr19Ni9为例,来讨论晶间腐蚀问题。

奥氏体不锈钢的焊接接头,通常在焊缝区、过热区、敏化区,产生晶间腐蚀倾向。

焊缝中尽量减少C,或添加足够的Nb,或使焊缝中获得适量的δ相,可避免焊缝区晶间腐蚀。

敏化腐蚀区是HAZ加热峰值温度为600~1000℃的区域,敏化区腐蚀只发生在不含Ti或Nb 的普通18-8钢中,超低碳不锈钢也不会发生。

刀状腐蚀区:只出现在含Ti或Nb的18-8接头中,且一定发生在紧邻焊缝的过热区中,呈窄而深的沿晶破坏,类似刀削切口,简称“刀蚀“。

奥氏体不锈钢焊接接头晶间腐蚀试验

三、晶间腐蚀试验方法 核电设计中常用的奥氏体不锈钢晶间腐蚀试验方法

标准号 试样尺寸 ASTM A262E GB/T4334 E RCC-M MC1300 5-13 厚 ,9-25 宽 , 最 小 80-100 长 , 20mm 厚 ,3-4mm 长 × 宽 × 厚 75mm长 厚 70×10×4mm 试样数量: 3 个, 1 个参 考试样,1个焊后热处理 态试样(若产品需要焊后 热处理态 ) , 1 个经敏化 处理后的试样; 675 650 700 1h 2h 加热至700±,加热时间 不 超 过 5min , 保 温 30min 后 , 缓 慢 随 炉 冷 却(60±/h)至后,空冷 将 硫 酸 铜 将 硫 酸 铜 质量百分比: 10% 结晶 (CuSO4· 5H2O) 溶 解 于 (CuSO4· 5H2O)(GB/T 665 分 硫酸铜, 10% 硫酸 ( 密度 700ml 蒸馏水中,再加 析纯 ) 溶解于 700ml 蒸馏水或 1.83),80%蒸馏水 入100ml硫酸(比重1.84), 去离子水中,再加入 100ml 用 蒸 馏 水 稀 释 至 纯硫酸(GB/T 625 优级),用 1000ml( 质量百分比: 蒸 馏 水 或 去 离 子 水 稀 释 至 约 6% 无 水 硫 酸 铜 , 1000ml 16%硫酸)

一、晶间腐蚀的机理 晶间腐蚀机理

1)晶间区偏析杂质或第二相选择性溶解理论 非敏化态晶间腐蚀机理主要是晶间区偏析杂质或第二相选 择性溶解理论。 该理论认为,偏析于晶界上的杂质元素(如P和Si)或沉淀析 出相(如σ相或亚显微的σ相)的选择性溶解是引起晶间腐蚀 的原因。 2)贫Cr理论 奥氏体不锈钢敏化态晶间腐蚀的机理主要是贫Cr理论。

二、晶间腐蚀的防止和消除 控制加热温度和时间