车轮踏面擦伤及剥离故障对车辆安全的影响(最新版)

铁道车辆车轮踏面擦伤原因及防范措施

铁道车辆车轮踏面擦伤原因及防范措施摘要在铁道车辆运行过程中,车轮踏面在众多原因作用下,也会发生擦伤并且会对铁路车辆运行产生一定的影响。

本文研究了车轮踏面出现擦伤的原因,并对如何防范踏面擦伤的出现进行了探讨。

关键词车轮;踏面擦伤;原因;处理措施中图分类号U2 文献标识码 A 文章编号2095-6363(2017)14-0034-01轮对是铁道车辆主要组成部件,承担着铁道车辆沿钢轨走行的功能,工作中轮对需要承受来自各个方向的力作用,同时轮对本身也需具备导向、传递制动力等方面的功能。

因此,轮对在行走过程当中,不可避免会出现车轮的踏面擦伤、剥离等情况,并且这些情况也会直接影响得到铁道车辆的运行安全[1]。

为此,以下从轮对踏面擦伤的实际情况出发,具体分析擦伤的原因,并就其原因探讨防范的措施。

1 车轮踏面擦伤的原因1.1 车轮踏面构造分析当前铁道车辆的车轮踏面主要分为两种类型,即锥型踏面和磨耗型踏面,这两种踏面的具体参数有明显的不同。

锥型踏面是由轮内侧面向外48mm至100mm之间以1:20的锥度区段和由100mm到35mm之间以1:10的锥度区段构成。

磨耗型踏面则是由半径为100mm、500mm、220mm的三段弧型线圆滑连接成的一条曲线和锥度为1:8的一段直线组成的几何图形[2]。

随着铁道车辆新技术的发展,目前基本上采用的是磨耗型踏面车轮。

基于该类型的车轮踏面,其踏面擦伤的原因依据情况会有不同,以下进行具体分析。

1.2 车轮踏面擦伤原因分析在当前使用磨耗型踏面车轮下,车轮踏面擦伤的具体原因有以下几点:1)车轮的制动力过于强大,这一情况的出现主要是由于车辆制动系统的结构设计存在问题,或制动阀、风管等出现临时故障;2)车辆运行时,由于制动故障出现抱闸的情况,闸瓦间隙自动调整器以及制动缸故障进一步使得车轮踏面发生擦伤;3)车辆运行时间过长车轮出现疲劳,并且受到温度的冲击发生剥离,进而发生擦伤;4)铁道车辆运行时铁鞋制动过于频繁因而导致擦伤;5)调车时采用手制动之后,如果不进行完全放松,在长时间的闸瓦、车轮相互摩擦下,车轮踏面温度则上升,从而容易发生剥离、擦伤;6)车辆运行的线路表面平整度也会对车轮踏面产生一定的影响,如线路表面凹凸不平等,均可能使得车轮踏面发生擦伤;或者铁道钢轨弯道的内外轨高度差致使车轮踏面出现擦伤;7)铁道车辆在温差非常大的情况下,其车轮踏面也会发生擦伤。

HXD3C电力机车车轮踏面剥离的分析研究与改进措施

摘要:针对HXD3C电力机车车轮踏面剥离故障问题,运用动力学模型及损伤函数分析机车轮对踏面剥离速率,计算机车直线下坡工况、直线下坡冲击工况轮对踏面的损伤量,分析研究造成机车轮对踏面严重剥离原因。

通过升级优化机车牵引控制特性曲线,制定相应防治措施,提高机车运行质量,降低机车维修成本。

关键词:HXD3C电力机车;车轮踏面;损伤函数;分析研究0概述太原机务段自2014年配属55台HXD3C型电力机车。

HXD3C型7200kW电力机车(C0-C0轴式,120 km/h级别)在运营中,车轮踏面中部出现横裂纹,严重影响着铁路运营安全。

根据现场调查,此类裂纹通常在车轮镟后1~3万公里萌生,大多分布在踏面横向-15~15mm位置处,沿车轮一周连续分布。

由于此类裂纹会引起了车轮的频繁镟修,缩短了车轮的使用寿命,从而增加了机车的维护成本。

通过对HXD3C机车日常运营的北同蒲往返线路进行调研,该区段最大下坡坡度为24‰。

其中,坡度代数值大于12‰的下坡轨道里程为55.7km,此类下坡非常可能导致轮对踏面横裂纹的萌生。

现在,许多国内外学者运用SIMPACK多体动力学软件建立列车的车辆-轨道耦合多刚体动力学模型。

采用损伤函数研究轮轨间作用关系。

本文将动力学仿真和损伤函数结合起来,分析研究机车踏面横裂纹的扩展规律,提出制定相应的防治措施,确保HXD3C电力机车运行安全。

1运用动力学模型及损伤函数分析机车轮对踏面剥离速率1.1动力学模型与损伤函数1.1.1动力学模型采用SIMPACK多体动力学软件建立列车—轨道耦合刚体动力学模型,模型示意图如下所示(图1),其中基本参数如表1。

模型包括机车模型和一节客车模型,之间通过力元模拟车钩连接;机车模型包括1个车体、2个构架、6个轮对、6个电机、2个牵引杆共17个刚体。

整个模型包括24个刚体,计106个自由度。

考虑到实际运营中的客车编组数不止1辆,将其余编组客车的纵向阻力简化为随速度变化的函数,以力元的方式施加于图1中客车模型尾部的车钩位置处。

关于铁路货车车轮踏面擦伤的分析

关于铁路货车车轮踏面擦伤的分析铁路货车车轮踏面擦伤是车辆运行中的常见问题。

擦伤会严重影响列车和轨道设施的安全和使用寿命,因此对踏面擦伤故障造成的原因进行分析,减少擦伤故障,降低铁路货车检修成本,提高铁路货车使用效率是很有实际意义的。

1 铁路货车车轮踏面擦伤的共性原因车轮踏面擦伤的共性原因大致分几点:制动力过大引起的轮对抱死致使踏面滑行擦伤;制动系统故障或调整不合理引起的踏面擦伤;制动抱闸故障引起的踏面擦伤;缓解不同步引起的踏面擦伤。

1.1 制动力过大引起的车轮踏面擦伤由于制动时机车司机所减压过大,闸瓦压力产生的制动力超过了轮对与钢轨间的粘着力,导致车轮滑行造成踏面擦伤。

粘着系数随速度的增加而减小,列车速度低,冲击振动和轮轨间的横向和纵向的少量滑动减弱,因此粘着系数增加。

1.2 制动装置故障或调整不合理引起的车轮踏面擦伤由于制动装置故障或调整不合理引起车轮踏面擦伤的因素有:基础制动部位调整存在问题、闸调器故障或调整不合理、制动缸行程不合理、空重车调整装置调整不合理、制动管泄漏。

由于基础制动部分调整存在问题,造成一位转向架与二位转向架之间、同一辆车四个制动梁之间,以及同一条制动梁两端的闸瓦之间的制动力均不相同,其中制动力较大的就可能造成车轮踏面擦伤。

基础制动连杆机构连接副的间隙分配不合理导致缓解阻力大,导致不能缓解造成车轮踏面擦伤。

闸调器故障时,螺杆只能缩短而不能伸长,间隙越来越小,制动力越来越大,容易造成轮对踏面擦伤,甚至将车轮抱死。

调整不合理是指在调整闸调器时超出了规定的范围,当闸瓦间隙过小时不能再伸长,导致制动时闸瓦压力过大或抱闸。

空重车调整装置调整不合理是指触头与横跨梁间隙过小,空车制动时施加了重车制动力,制动力过大导致踏面擦伤。

制动管系漏泄不能被及时发现和处理,如果漏泄过限容易造成自然制动,容易使轮对踏面擦伤。

1.3 制动抱闸故障引起的踏面擦伤制动抱闸故障是由于空气制动机故障、人力制动机不缓解等原因造成的制动缓解不良、闸瓦未与车轮踏面分离,其主要危害是车轮踏面擦伤。

货车轮对的典型故障分析

1. 2. 3. 4.

轴颈:是安装滚动轴承和承载的部分。 防尘板座:为车轴与防尘板配合部位,其直径比轴颈直径大,比轮座直径小。 轮座:是车轴和车轮配合的部位,是车轴受力最大的部位。 轴身:是两轮座的连接部分,为增加其强度和减少应力集中,车轴轴身呈圆柱 形。 5. 轴端螺栓孔:是滚动轴承车轴安装轴端压板的地方,轴端压板的作用为防止滚 动轴承内圈从轴颈上窜出。 6. 两点划线部分为发电机传动车轴加长部分。 7. 制动盘安装座:共压装制动盘用。一般一根车轴上设有两个制动盘安装座,过 渡圆弧55mm。

车轴裂纹

车轴常发生横裂纹的部位 车轴断裂的原因有以下几方面:

1. 热切:滚动轴承车轴由于滚动轴承的圈 崩裂,滚子破损等原因,也会造成轴箱 激热,车轴折断。 疲劳断裂:车轴在交变载荷的作用下, 使用年久都可能产生疲劳裂纹。

2.

车轴

① ②

车轴的常见故障

轴颈及防尘板座上的纵、横向划痕、凹痕、擦伤、锈蚀、磨伤等。 轴身磨伤。

弹性车轮

碾钢轮

辗钢轮又称辗钢整体轮,是有钢锭经加热碾轧而成,并经过淬火处理。辗钢轮具有强度高、 韧性好、自重轻、安全可靠的特点,运用中不会发生轮毂松动和崩裂故障,适应重载和运行 速度高的要求;并且维修费用低,轮缘磨耗过限后可堆焊,踏面擦伤后可旋削等优点。所以 是我国铁路的主型车轮。但是辗钢轮制造技术复杂,设备投资大。

车轮

车轮常见的故障

车轮踏面圆周磨耗是指车轮踏面在运用过程中车轮直径减小,并改变了踏面标准 轮廓。段修时,磨耗深度超过5mm时,必须旋修。

1.车轮踏面圆周磨耗

在一般情况下,新 旋修车轮使用的开始 阶段(磨合阶段)走 行5000km左右,会形 成0.5~1mm的磨耗, 以后每走5000km磨耗 0.1mm左右。

分析机车动轮发生踏面擦伤、缺陷、剥离产生的原因、危害及确认方法

分析机车动轮发生踏面擦伤、缺陷、剥离产生的原因、危害及确认方法《技规》第131条对运用机车的轮对提出以下要求:车轮踏面擦伤深度不超过0.7mm;车轮踏面上的缺陷或剥离长度不超过40mm,深度不超过1mm。

由于擦伤、剥离外观相似,对其判定、确认有一定难度。

为此编发本期资料,力求从其产生原因、危害及判定识别方法给大家提供一些帮助。

1.产生的原因造成车轮踏面擦伤的根本原因就是滑行。

当实施制动时,制动力大于轮轨间粘着力,闸瓦抱住车轮使其停止转动,但因惯性作用,车轮继续在钢轨上滑动,导致车轮擦伤。

车轮踏面的剥离,其产生原因较为复杂,材质、擦伤、热损伤、轮轨应力过大等均可造成,经运行中反复碾压、撕扯,在车轮表面上产生重皮,踏面出现片状剥落。

车轮踏面的缺陷,产生原因主要是存在铸造不良,在运用过程随着踏面的磨耗,逐渐暴露、出现孔眼或空窝等形状的缺陷。

擦伤或剥离的危害:一是继续运行时,将对轨面产生锤击作用,擦伤或剥离越严重、速度越高,锤击作用越大,不但增加了机车车辆振动,缩短机车部件使用寿命,而且损伤钢轨及线路;二是踏面损伤部位将导致轮轨间粘着状态的破坏,使列车制动力下降,延长了制动距离;三是不处理继续运行,会导致扩大剥离或擦伤深度。

2.剥离与擦伤如何区别⑴剥离是由于轮箍在制造过程中自身存在气泡、沙眼等缺陷造成,即属于材质问题。

剥离的表现:故障处所形状不规则,表面不平滑,看起来坑坑洼洼,多数表明有积尘,轮箍表面有明显的掉块和脱层,如图1、图2所示。

图1图2⑵擦伤是由于动轮踏面与钢轨轨面、闸瓦等出现滑动摩擦造成,机车运行中,往往是由于机车轮对出现空转、抱死闸、轮轴固死引起踏面产生滑动摩擦。

换句话说,只要动轮踏面出现擦伤故障,就说明该位动轮发生过空转、抱死闸、轮轴固死等情况中的至少一种。

单个动轮的擦伤要特别重视,它往往是轮轴固死或该位单缸制动器故障造成。

擦伤的表现:故障处所有摩擦打磨痕迹,表面比较平整,颜色比较光亮(和刚镟完的踏面颜色差不多)。

车轮踏面故障浅析

一

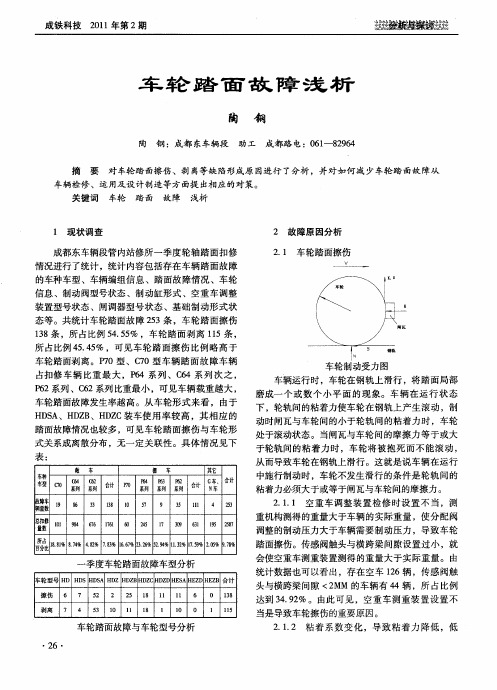

季度车轮踏面故障车型分析

车轮型号 D D D A H Z H Z D CH Z E A H Z E B 合计 H H S H S D D BH Z D DH S E D H Z 擦伤 6 7

剥离 7 4

5 2

5 3

2

1 0

2 l 5 8

1 l l 8

l l

l

l l

l 0

6

O

0 18 3

1 l l 5

车轮踏面故障与车轮型号分析

・

2 12 粘着 系数变化,导致粘着力 降低 ,低 ..2 ・ 6 Fra bibliotek成铁 科技

2 1 年 第 2期 01

于闸瓦制动力 ,导致车轮擦伤。由粘着 系数计算公

式:

故 车 1 障 9 辆 量数

总 1 扣修 0 l 量 数

.

8 6

3 3

l 3 8

l 0

6 0

5 7

2 4 5

9

1 7

3 5

I l 1

4 2 5 3

l 27 9 5 5 8

2 11 空重车调整装置检修时设置不 当,测 ..

重 机构 测得 的重量 大于 车辆 的 实际 重 量 ,使 分 配 阀 调整 的制动压 力 大于车 辆需 要制 动 压 力 ,导 致 车 轮

后促使主阀组成急剧下降,将膜板变形部分挤入活 塞下 方 ,这 样 反复 多次作 用 后 ,主膜 板 周 围产 生鼓

泡 ,甚至 导致 穿孔 ,再次 进 行充 风 缓解 时 ,压 力 空

P=N ・

( N:车轮 所受 载荷 力 )

干燥轨面 : = .64+ 4 . O02 丽 6 5

轨道工程车辆车轮踏面擦伤问题分析及预防措施

通过定期对钢轨表面进行打磨,消除钢轨表面的损伤,清 除钢轨表面油污、铁锈、污迹,来提高钢轨轨面黏着系统,进而 提高轨道车黏着制动力。 2.3 增加撒砂装置

车辆运行过程中,因突发情况车辆需要进行紧急制动,制 动过程中因线路、外部环境条件、制动力及闸瓦摩擦系数影响, 车辆容易出现车轮抱死现象,车轮抱死后,车轮踏面与钢轨之 间进行打滑,车轮打滑过程中,因车轮未转动,车轮踏面的某个 固定点一直与轨道进行摩擦,造成局部温度急剧上升,将车轮 踏面局部融化,再进过钢轨的导热,车轮踏面融化点又急剧降 温,造成踏面局部产生马氏体组织,马氏体具有硬而淬的特点, 在车辆运行过程中,容易从车轮上脱落,造成车轮踏面不平,这 就是车轮踏面擦伤后损伤过程和原理。 1.2 DGY470车轮踏面擦伤原因分析

Analysisofwheeltreadabrasionofrailwayengineering vehiclesandpreventivemeasures

LAIHaiyun,SHENZhijun,HUANGHaitao (BaojiZhongkaiAgeEngineeringMachineryCo.,Ltd.,ZhuzhouBranch,Zhuzhou412001,China)

当黏着总制动力大于闸瓦制动力时,车轮不会打滑,不会 出现车轮擦伤现象,当黏着总制动力小于闸瓦总制动力时,会 出现车轮抱死现象,造成车轮踏面擦伤。根据以上仿真结果, 车辆在湿滑轨面运行时,闸瓦总制动力大于黏着制动力,将会 有打滑的风险。

图 1 紧轮踏面擦伤预防措施 2.1 降低闸瓦制动力

车轮踏面擦伤原因分析及防范措施

民营科技

市政 与路 桥

பைடு நூலகம்

车轮踏 面擦伤原 因分析及 防范措施

于 继传

( 河铁 路 集 团公 司 , 龙 江 黑 河 1 4 0 ) 黑 黑 6 30

摘 要: 车轮踏 面擦伤是车辆在运行之 中发生的主要故障之一 , 危害性极大。因此 , 针对车轮擦伤具体情况, 并对故障进行 了原因分析 , 并制定

了措 施 。

关键 词 : 车轮 ; 伤 ; 擦 分析 ; 施 措

不少新型客车安装了防滑器。防滑器的防滑依据主要是根据速度差 、 减 1 问题 的提 出 目前车轮踏 面擦伤已经成为运用车辆中的主要故障 , 通过对我公 司 速度等的变化相应地控制制动力的变化 , 以避免车轮滑行。在 防滑系统 制动机减压 、 保压 、 再减压 、 再保压 、或增压 、 压、 ( 保 再增压 ) 的交 20 0 8年本属运用客车及运用 自备货 车故障进行调查 统计 ,共查 出各类 控制下, 故障 4 5件, 9 其中 , 轮对踏面擦伤故障 1 3 , 2 %。 0 9年共查 出各 替过程完全是靠防滑系统中的微处理器控制的。 2 件 占 5 20 列车在高速运行时该系 类故障 47件 , 4 其中, 轮对踏面擦伤故障 1 1 , 2 %, 2 件 占 7 呈上升趋势。 因 统有较高 的敏感度 ; 而列车处在 中低速时 , 该处理系统对速度差的敏感 此, 分析轮对踏面擦伤形成的原 因及制定预防措施已经成 为现场亟待解 程度则较差 , 有滞后现象。 因此 , 中低速运行的列车, 尤其是低速列车, 是 决 的问题 。 防滑器控制处理器敏感度较差的速度段 , 在这个速度段动作滞后 , 车轮 2 车 轮 擦伤 的原 因 分析 瞬间被抱死而出现短时间滑行是情理 中的事 , 随着时间的推移和走行距 21 司机 操 纵不 当 . 离 的 延 长 , 必 造 成 车轮 踏 面擦 伤 。 势 方 面, 在长大下坡道时 , 部分司机为了延长机 车车轮使用 寿命或 28 始发 列 车 作 业质 量 低 . 减少机车换闸瓦的次数 , 不用机车电阻制动 , 往往将小闸推向缓解 位, 使 列检所 或库列检 对列 车始发作业时 , 未严格执行标准化作业 , 如处 机车制动机缓解 , 这种操作方法使车轮踏面擦 伤的概率明显增加。另一 理制动故障车时, 车辆 实行关 门时未排制动缸 内的压缩空气 ; 对 或作业 方 面, 由于长大货物列 车的增加 , 列车在进入列检所停车时均采用 了二 不到位 , 如手 闸未松, 制动缸杠杆系统发生故障未检查 到位 , 使车辆抱 闸 次停车。 现场多次发生列车在制动位刚刚停车时 , 司机进行了缓解 , 但未 运行 , 成 车轮 擦 伤 。 造 等列车缓解完毕便 马上启动, 此时 , 由于部分车辆没有缓解 , 车轮产生滑 3 建议 与 措 施 行, 造成 擦 伤 。 31 应对列车制动系统 的可靠性进行全面调查及检测 . 22 温度条件变化原因 . 运用时所 反映的情况 表明, 因制动操作不 当、 制动 系统故障而导致 严寒季节钢轨面上有冰雪 、 霜冻、 油污 , 使轮对与钢轨的粘着系数降 的车轮擦伤故障率最高 , 且后果也最 为严重 , 以应对列车制动系统的 所 低, 制动力大于粘着力 , 造成车轮擦 伤。 可靠性进行全面调查检测。严格控制三通阀 、 分配阀 、2 10阀定期检修质 23 车站调车作业时使用单侧铁鞋 - 量, 杜绝有质量隐患 的装车使用 , 还须统一车辆 阀型 , 加快对不适应车辆 当车辆从驼峰上溜放下来受 到单侧铁鞋 的阻力后 , 有铁鞋一侧的轮 运用 阀型的淘汰速度 , 目前情况下 , 在 列车实行 紧急制动后 , 一定要掌握 对 被 垫 起 , 另 一侧 的 轮对 由 于停 止 转 动 与 钢 轨 产 生 剧 烈 摩 擦 , 成 轮 缓解时 间, 而 造 确保全列车辆缓解到位 ; 车辆定期检修时 , 自动间隙调整器 对 对踏面擦伤 。 通过实地调查 , 发现在使用单侧铁鞋作业的车辆中, 轮对踏 的实 验 , 须按 规 定 执行 , 得 简 化或 减 少 实 验 次数 , 缩 实 验 时 间 。列 必 不 压 面擦伤率达到 10 其擦 伤程度 大小不 一, 0 %, 擦伤 范围在 05至 1 . 6毫米 检( 库检 ) 职工调整行程或对制动系统实行作业 时, 严禁改动拉杆 和各杠 之间。由此可见, 调车作业使用单侧铁鞋是造成轮对踏 面擦伤的一个 重 杆的销孑 位置 。若发现 闸调器故障, L 要对其实行换件检修 。 要原因。 32 加强协作 , - 提高职工素质 2 车辆制动机故障 、 , 4 部分配件作用不 良 要求机车乘务员掌握车辆 ( 货车 ) 突发性故障的正确处理方法 , 尤其 如三通阀发生故障, 制动机不缓解 , 或者安 全阀、 高速减压阀性能不 是对制动故障车辆在运行途中关 门时必须排掉制动缸内的压力空气 ; 列 良。 冬季气温下降 , 三通 阀油脂凝 固或风道凝结水进 入风管内, 成三通 车制动时 , 造 机车应加入全列 车制动系统 , 司机要正确使用 制动机 , 电气化 阀滑动部分 因摩擦阻力增大 , 在列车紧急制动时作用缓慢不 良或不起作 区段 电阻制动和闸瓦制动要 配合使用 , 建立车 、 、 机 辆联控体 系, 制定统 用, 列车制动快慢不一致 , 制动压力高低不均 , 而造成车辆车轮擦伤。 考试指标, 达到减小车辆故障的 目的; 采取有效措施 , 加强职工业务知 2 闸瓦 自动间隙调整器故 障或调整不 当 . 5 识学习 , 在较短的时问内 , 职工素质 有明显 的提 高, 使 以提高作业质量 , 车辆进行定期检修时 , 对闸调器实行的换 件修 , 用期限达 5年 的 加强作业控制力度。 使 律拆 下做大修 , 使用期限不足 5年的且作用性能 良好 的, 在车辆检修 33 研制高性能的防滑器 . 过程 中只做制动实验。带有闸调器 的车辆, 除对制动机做正常的制动性 目 国内外采用的防滑器 ,其允许车轮滑行率多数都在 2%以内, 前 0 能实验外, 还须对闸调器做减小 间隙 、 增大间隙文验 。 现场车辆在做定期 滑行范同相对较大 , 这样会使高速滑行的车轮踏面产生热龟裂 , 条形擦 检修时 , 该项实验常常被简化, 造成制动缸活塞行程过长或过短 , 如果行 伤等故障。 要提高 防滑器的性能 , 就应 当适 当控制其滑行范围, 即提高其 程过短时 , 制动力增大 , 致使 出现 闸 瓦 紧 抱 车 轮 , 至 抱 死 车 轮 现 象 , 甚 造 防滑性能。 日本研制的一种根据滑行率控制的防滑装置 , 滑行率已控制 成车轮严重擦 伤。 在5 %以下 , 其防滑效果相当理想 当然, 这种控制法要求防滑器运算速 26 制 动 波速 不 一 致 . 度快 ,滑行检测精度和灵敏度都 比现有的防滑器有较大幅度 的提高 , 在 由于我国客 、 货车的种类 比较多, 列车中各辆车 的作用时间( 制动时 生产制造上有一定的难度。 但为了大幅度减少车轮踏面热龟裂和条形擦 间 ) 自然会有前后差异 , , 尤其在长大列车中差别更大 , 这种不同时性 , 使 伤 , 希望科研部 门尽快研制一种高性能防滑器 , 以满足旅客列车提速的 得列车在制动时发生 冲动和延 长制动距离。 制动机的前后作用时间差别 需 要 。 的大小 , 与三通阀或分配阀的制动波速有关 , 而制动波速的高低 又与 3 改进转向架性能 , - 4 提高 曲线径向通过能力 通 阀或分配阀的构造和作用性能有关。 我国制造的 10阀与 13型分配 2 0 径向转向架在改善曲线通过性能, 减少轮轨滑动减少轮轨磨耗及车 阀比 K型三通 阀常用制动波速提高近两倍 ,而客车 中 14型分配阀比 轮擦伤 、 0 剥离等方面均有 明显效果 , 在提速及高速转 向架的研制开发中 , L型三通阀常用制动波速提高近一倍 。如果车辆在运行 中, 10 和 应尽量使之能实现径 向( 将 2 或准径向) 的曲线通过能力 , 这是转 向架改进与 13型分配 阀与 G 0 K三通阀混编在一起 ,或将 14型分配 阀 G 0 I型三通 发 展 的一 个 重 要 趋 势 。 阀混编在一起 , 在运用中实行制动与缓解时, 由于制动波速不同, 致使车 以 上诸 方 面均 可在 不 同 程度 』减 少车 轮 的擦 伤 、 离 。 二 剥 轮擦伤。如我公司在 19 9 2年开通从黑河至龙镇客 、 货混合列车( 已停 现 结束 语 运 )8 \8 列 车 , 6 1 2次 6 由于 客 、 混 编 , 货 阀型 非 常 杂 , 10阀 、0 有 2 13型 分 配 综上所述, 尽管车轮擦伤 、 剥离问题解决起来难 度较大 , 但有铁路部 阀、0 14型分配阀及 GL L G 三通阀。因此经常出现车轮擦伤现象。 、 、 K、 门 的 高度 重 视 和 大 力 支 持 , 一 批 对 车 轮 擦 伤 、 离 故 障 进行 攻关 的科 有 剥 27 防滑 器 性 能低 . 研人员的努力 , 有理 �

铁路货车车辆轮对故障及其解决方案探析

环球市场/理论探讨-98-铁路货车车辆轮对故障及其解决方案探析王朝辉河钢宣钢物流公司 摘要:在对铁路货车车轮进行临时性的验收时,发现铁路货车车辆车轮踏面剥离、擦伤、圆周磨耗踏面故障非常严重,这会造成铁路货车行车的安全隐患,严重情况下会影响到货车司机的人身财产安全。

为此,铁路货车维修管理人员特意对铁路货车车轮故障,进行定期和不定期的检查工作,借此减少铁路货车车轮故障的发生。

与此同时,铁路货车车轮维修工作的强化也是减少铁路货车的检修成本,但若要从根本上杜绝铁路货车车轮故障的产生,还需要对铁路货车车轮常见故障进行系统化故障因素分析,并总结出与之对应的防范措施。

关键词:铁路;货车;轮对;故障;防控1导言轮对是车辆中的关键部件之一,轮对一旦出现故障,势必影响车辆的安全平稳运行,严重的可能造成脱轨,甚至颠覆,后果不堪想象。

主要针对货车轮对常见故障进行分析,并提出防控措施,了解和掌握轮对的常见故障,可以为减少制造缺陷提供理论参考,同时为车辆运用维修工作提供技术参考。

2铁路货车车轮常见故障2.1踏面圆周磨耗踏面圆周磨耗是指车轮踏面在运用过程中,车轮直径尺寸减小,改变了踏面标准轮廓。

这是1种不可避免的自然磨耗,但磨耗尺寸超过运用限度,就会造成不良后果。

踏面圆周磨耗的危害在于:2.1.1破坏锥形踏面的作用,踏面圆周磨耗6.1mm 后即呈圆柱形踏面。

由于经常处于滚动中的踏面圆周是靠近轮缘部分。

所以磨到9mm 以上时,往往出现靠近轮缘处凹下,外侧高起,这样就失去了锥形踏面的作用,在曲线上2个轮不能同时滚动通过曲线,外轮要产生滑动,在直线上出现导前滞后现象时也不能自行纠正位置,加剧轮缘与钢轨的磨耗。

2.1.2通过道岔时,有效搭载量减少并外移,使踏面外侧产生碾堆,瞬间产生作用于基本轨内侧头部的横向力使其轨距扩大,由基本轨向尖轨或向辙叉心过渡时车轮上下跳动大。

2.1.3使轮缘的相对高度增加,易与鱼尾板连接螺栓之螺母相碰或切断螺栓。

沈阳地铁车辆车轮踏面剥离情况分析

第40卷第5期2022年10月沈阳师范大学学报(自然科学版)J o u r n a l o f S h e n y a n g N o r m a lU n i v e r s i t y(N a t u r a l S c i e n c eE d i t i o n)V o l.40N o.5O c t.2022文章编号:16735862(2022)05041506沈阳地铁车辆车轮踏面剥离情况分析及处理措施马丽萍,王友平,祁昌衡(沈阳地铁集团有限公司运营分公司,沈阳110000)摘要:在沈阳地铁10号线运营初期,车辆发生多起车轮对踏面的剥离故障,剥离情况表现为表面变色㊁轻微龟裂㊁掉块等情况,剥离长度不大于50mm,深度最大为1.2mm㊂剥离处表面硬度变大,且对应的轨面也有轻微剥离情况发生㊂将损伤轮对送往第三方检测,检测内容包括机械性能和材质分析,并结合剥离原理以及跑行工况,分析剥离的原因为擦伤所致㊂但由于牵引制动系统均未检查到相关滑动记录,因而,推断剥离的原因为施工㊁磨合等不确定因素,新开线路在运营过程中造成微小的滑行擦伤,擦伤面积较小,未对正线运营造成影响,之后对轨道进行全面打磨㊂随着线路运营条件的改善,镟轮修复后的车轮未再次发生剥离现象㊂关键词:剥离;检测;擦伤;新开线路中图分类号:T H117.1;U279文献标志码:Ad o i:10.3969/j.i s s n.16735862.2022.05.006A n a l y s i sa n d m e t h o d o f w h e e ls e tt r e a d p e e l i n g f a i l u r e so fS h e n y a n g M e t r oL i n eMAL i p i n g,WA N GY o u p i n g,Q IC h a n g h e n g(S h e n y a n g M e t r oC o m p a n y O p e r a t i o nB r a n c h,S h e n y a n g110000,C h i n a)A b s t r a c t:I nt h ee a r l y s t a g eo fo p e r a t i o n,t h e r e w e r e m a n y w h e e l s e t t r e a d p e e l i n g f a i l u r e s i nS h e n y a n g M e t r oL i n e10.W h e e l p e e l i n g f a i l u r e s i n c l u d e s u r f a c e d i s c o l o r a t i o n,s l i g h t c r a c k i n g,d r o pb l oc ke t c.T h e l e n g t ho fw h e e l p e e l i n g f a i l u r e i sn o m o r e t h a n50mm.T h ede p t h i sn o m o r e t h a n1.2mma n d t h e s u r f a c e h a r d n e s s i s b i g g e r.A t t h e s a m e t i m e,t h e r a i l a l s o h a s f a i l u r e p e r f o r m a n c e.T h ed a m a g e d w h e e ls e ta r es e n tt ot h et h i r d p a r t y i n s p e c t i o na g e n c i e s.T h ei n s p e c t i o ni n c l u d em e c h a n i c a lb e h a v i o ra n d m a t e r i a la n a l y s i s.A c c o r d i n g t ot h e m e c h a n i s m o f p e e l i n g a n dt h er u nc o nd i t i o n,t he p e e l i n g i s c a u s e db y a b r a s i o n.B u td u e t ot h e t r a c t i o na n db r a k i n g s y s t e m sd i dn o tc h e c k t h e s l id ere c o r d s,t h u s i nf e rn e wl i n e sd u et ou n c e r t a i nf a c t o r s,s u c ha sc o n s t r u c t i o n,t h er u n n i n g-i n c a u s e d i n t h e p r o c e s s o f o p e r a t i n g s l i d e t i n y s c r a t c h,s c r a t c h a r e a i s l e s s e r,d i dn o t a f f e c tt r u n kl i n eo p e r a t i o n.T h e nr a i l g r i n d i n g i sa p p l i e d.A st h ei m p r o v e m e n to fc i r c u i to p e r a t i n gc o nd i t i o n s,n o f u r t he r s t r i p p i n g i s o c c u r r e d.K e y w o r d s:s t r i p p i n g;d e t e c t i o n;s c r a t c h;n e wl i n e0引言从2020年12月8日起,沈阳地铁10号线(以下简称 10号线 )在检修时陆续发现多辆列车车轮踏面出现剥离情况㊂截至2021年2月20日,共发现20列列车共计140处车轮存在不同程度的损伤剥离㊂剥离根据严重程度表现为不同形态,具体如图1所示㊂收稿日期:20220402基金项目:国家重点研发计划资助项目(2021Y E E0204200)㊂作者简介:马丽萍(1977 ),女,河北沧州人,沈阳地铁集团有限公司运营分公司工程师,硕士㊂图1 车轮踏面剥离掉块情况F i g .1 S i t u a t i o no fw h e e l t h r e a d p e e l i n g剥离一般发生在轮缘根部或踏面滚动圆处,最大深度达1.5mm ,最大长度为50mm ,部分剥离发生在同一条轮对左右车轮的相同位置,剥离表面存在踏面表层金属挤压㊁破碎或脱落情况,部分剥离坑内可见碾压扩展或疲劳扩展痕迹[1]㊂从剥离的发展趋势来看,总体上是缓慢的,2个月只有3条既有剥离加长了2~3mm ㊂剥离未对正线运营造成影响,正线无异响和振动情况发生㊂在轨道方面,10号线正线最小曲线半径为300m ,最大坡度为30ɢ,出入段线曲线半径为200m ,最大坡度为35ɢ,与其他线路相似㊂其中正线小半径曲线(R ɤ400)总长为4.1k m ,分布在4个区间,线行设计与其他线路相似㊂在对钢轨检修时全线共发现40处轻微剥离掉块情况,最长为200mm ,最深为2mm ,剥离在初期并未被发现,直到由裂纹逐步发展为掉块后才逐渐被发现,如图2所示㊂图2 轨道剥离掉块情况F i g .2 S i t u a t i o no f r a i l p e e l i n g1 车轮踏面剥离原理按照物理形状,车轮踏面剥离可以分为3种情况:点状剥离,主要表现为车轮整个踏面的圆周面都存在不同形状的点状剥离,剥离点面积小;片状剥离,剥离形状呈片状,面积较大;块状剥离,剥离面积大,剥离较深㊂按照剥离的失效类型踏面剥离可分为4种情况[23]㊂1.1 接触疲劳剥离接触疲劳剥离出现在踏面的整个圆周部位,有宏观裂纹,呈现出不规则的网状或龟纹状,沿裂纹处伴有层状或小块金属的脱落㊂经过金相组织分析可知,由于轮轨滚动接触疲劳的原因,车轮踏面表层发生塑性变形[45],裂纹从踏面萌生,沿塑性变形流线方向倾斜向踏面以下发展,剥离层深度和塑性变形层深度一致㊂1.2 局部接触疲劳剥离局部接触疲劳剥离表现为踏面局部有不规则的网状裂纹,沿裂纹处层状剥离掉块,掉块处有时会观察到贝纹状疲劳弧线特征[6]㊂经过金相组织分析可知,疲劳剥离内部存在非金属夹杂物,而剥离的形成则是夹杂物处裂纹的萌生和连续扩展㊂1.3 制动剥离制动剥离产生于制动闸瓦制动车轮的整个踏面的圆周部位,呈刻度状或者麻坑状剥落,沿裂纹层状剥离掉块[7]㊂经过金相组织分析可知,制动剥离位置的金相组织为热影响层和马氏体白层,热裂纹垂直于热影响层,剥离层深度与热影响层深度一致[8]㊂614沈阳师范大学学报(自然科学版) 第40卷1.4局部擦伤剥离局部擦伤剥离表现为局部龟纹状裂纹,裂纹周围可见浅色椭圆层或者圆形边界,沿裂纹处踏面局部层状剥离掉块㊂经过金相组织分析可知,剥离擦伤位置的金相组织与制动剥离较为相似,且裂纹垂直于马氏体白层,剥离深度与马氏体深度一致㊂2 剥离类型分析2.1接触疲劳剥离图3 车轮踏面斜裂纹F i g .3 O b l i qu ec r a c ko fw h e e l t h r e a d 车轮踏面根部的斜裂纹属于车轮接触疲劳剥离类型[9],呈圆周分布,是踏面表层金属发生塑性变形及疲劳裂纹萌生并扩展的结果(图3)㊂由于根部斜裂纹程度轻微,未出现剥离情况,对车轮损伤较小,且其形成原因复杂,所以暂时不作为此次分析的主要内容㊂2.2 局部接触疲劳由于局部接触疲劳为非金属夹杂引起,故选取2个样件对其非金属夹杂物进行检测(图4)[10]㊂图4 送检车轮样件F i g .4 W h e e l i n s p e c t i o n s a m pl e 检测结果为2件车轮的非金属夹杂物级别均符合T B /T2817 1997标准中C L 60材质的相关要求(表1)㊂表1 非金属夹杂物的检测结果T a b l e1 T h e r e s u l t o f n o n m e t a l l i c i n c l u s i o nd e t e c t i o n 试样编号A 类(硫化物夹杂)B 类(氧化铝夹杂)C 类(硅酸盐夹杂)D 类(球状氧化物夹杂)339265#1.50.51125571#1.500.51.5标准要求ɤ3.0ɤ3.0ɤ3.0ɤ3.0通过图5的能谱分析,确认白层组织与基体组织成分基本一致,所以可以排除外来异物的可能㊂图5 典型车轮剥离处能谱分析F i g .5 E n e r g y s p e c t r u ma n a l y s i s o f t y p i c a l w h e e l s p e l l i n g714第5期 马丽萍,等:沈阳地铁车辆车轮踏面剥离情况分析及处理措施2.3制动剥离制动剥离的特点是剥离产生于闸瓦作用的整个圆周[1112],这与10号线的剥离现象不吻合㊂而且,对闸瓦拆卸后发现,闸瓦表面无损伤,未出现由于温度造成表面基体熔化的现象,所以可以确认10号线的剥离不是制动剥离造成的㊂2.4 局部擦伤剥离宏观观察发现,剥离损伤均位于车轮滚动圆附近位置,剥离坑表面存在踏面表层金属挤压㊁破碎及脱落,并有擦伤痕迹,剥离坑内可见碾压扩展痕迹,车轮踏面周向其他位置状态良好(图6)㊂图6 典型车轮剥离形貌照片F i g .6 P h o t oo f s p e l l i n g m o r p h o l o g y o f t y pi c a l w h e e l 根据热酸浸蚀和剥离表层显微组织的检测结果可知,剥离损伤表面存在明显的块状或者片状马氏体白层组织(图7),马氏体组织的最大深度约为1.2mm ,马氏体白层的显微维氏硬度明显高于车轮基体;由扫描电镜能谱分析判断,马氏体白层组织的化学成分与车轮基体近似,可以排除外来异物的因素㊂马氏体白层组织的存在是由于车轮踏面局部微区曾承受了较高的温度作用,并在随后的快速冷却中表层微区发生相变所导致的[13],多由于车轮在运用过程中的局部擦伤而形成㊂由于马氏体属硬脆组织,在车辆运行过程中,随着车轮的滚动和振动,脆硬的马氏体部位极易发生碎裂和剥落[14]㊂同时,可观察到马氏体白层内的微裂纹㊂在马氏体内部及马氏体与基体界面处易萌发疲劳裂纹,并在持续的轮轨力作用下裂纹不断扩展,最终发展为表层裂纹㊂裂纹在轮轨接触应力作用下发生疲劳扩展,至一定程度后形成踏面剥离损伤㊂(a)剥离处整体形貌(b)踏面马氏体白层形貌图7 典型车轮马氏体形貌F i g .7 P h o t oo fm a r t e n s i t em o r p h o l o g y o f t y pi c a l w h e e l 综上所述,踏面剥离裂纹损伤应是擦伤所致㊂814沈阳师范大学学报(自然科学版) 第40卷3 擦伤原因分析3.1 材质及工艺原因由于材质配比和工艺加工中的误差会造成车轮性能参数不达标,因而对材质和性能参数进行了检测㊂按照国家标准要求对车轮的拉伸性能㊁断面硬度和冲击性能㊁车轮轮辋断面硬度㊁车轮辐板冲击性能㊁轮箍的化学成分进行检测,检测结果均满足国家要求,具体情况见表2~5㊂表2 车轮轮辋拉伸性能检测结果T a b l e2 T e n s i l e p r o p e r t y de t e c t i o n r e s u l t o fw h e e l r i m 检测项目屈服强度R e H /M P a抗拉强度R m /M P a 延伸率A/%断面收缩率Z /%339265#687103215.542125571#694104914.545标准要求/ȡ910ȡ10.0ȡ14表3 车轮轮辋断面硬度检测结果(H B )T a b l e3 S e c t i o n h a r d n e s s d e t e c t i o n r e s u l t o f w h e e l r i m 检测项目轮辋断面硬度均值339265#301,307,312307125571#312,312,316313标准要求265~320(标准要求踏面下30mm 处)表4 车轮辐板冲击性能的检测结果(J)T a b l e4 I m p a c t pe rf o r m a n c ed e t e c t i o n r e s u l t o fw h e e l w e b 检测项目辐板冲击性能均值339265#26.5,21.0,19.522.3125571#25.0,22.0,18.021.7标准要求ȡ16表5 轮箍的化学成分检测结果(%)T a b l e5 C h e m i c a l c o m po s i t i o nd e t e c t i o n r e s u l t o f h u b 化学元素CS iM nPS339265#0.600.290.770.0060.008125571#0.590.320.760.0050.008标准要求0.55~0.650.17~0.370.50~0.80ɤ0.035ɤ0.040化学元素C u C r N i C u +C r +N i339265#0.0050.1930.0090.21125571#0.0040.1980.0070.21标准要求ɤ0.25ɤ0.25ɤ0.25ɤ0.503.2 运用原因3.2.1 空气制动滑行空气制动滑行的逻辑为当空气制动系统检测到发生滑行的时间超过1s 后,B C U 向D C U 发出 电制动力切除 信号,由空气制动系统进行防滑控制[15]㊂B C U 收到 电制动滑行 信号持续3s 后,向D C U发出 电制动力切除 信号,并由空气制动系统进行防滑控制㊂一般情况下,由空气制动造成的滑行,擦伤长度都会较长,在擦伤表面表现出蓝色发热现象,并且T C M S 一定会报出滑行故障,但实际现象与此不符,所以可以排除空气制动滑行的原因㊂3.2.2 牵引空转判断空转有2个条件,一是轮对加/减速度大于设定阈值至少持续200m s ;二是黏着实际牵引力(电制动力)小于给定牵引力(电制动力)的70%(80%),至少持续200m s㊂从10号线电客车开通至2021年1月份,通过对正线运营车辆运行进行故障跟踪和对车辆故障履历进行检查,并未发现有运营车辆空转故障发生,但是电客车到达沈阳现场之前的情况没有记录,所以推断擦伤有可能是在到达现场之前车辆跑行过程中造成的㊂另外一种可能就是在运营初期,因运营条件不良等原因,轮轨间由于空转形成小于200m s 时长的擦伤,而目前的空转检测精度无法判断㊂由于车辆在跑合㊁转运过程中存在不确定因素,另外,新建线路运营初期,正线施工㊁轮轨间磨合㊁设备调试等各种不确定性因素的存在[16],可能会造成轮轨间存在无法判断的滑行擦伤情况,但是,随着运914第5期 马丽萍,等:沈阳地铁车辆车轮踏面剥离情况分析及处理措施024沈阳师范大学学报(自然科学版)第40卷行时间延长,不确定因素减少,轮轨间磨合改善,轮轨剥离情况也会随之改善㊂4处置措施4.1对车轮进行镟修处理从2020年12月至2021年6月,已完成所有剥离车轮的镟修,镟修后的车轮没有再次出现剥离情况㊂4.2对钢轨进行维护和预打磨截至2021年9月,对10号线钢轨完成预打磨操作,目前未再出现钢轨损伤情况㊂5结语线路运营初期,由于跑合㊁转运及线路条件不良等原因易产生擦伤,从而造成车轮踏面剥离情况,而擦伤造成的原因是多方面的;但剥离长度和深度较小,一般不会对运营造成影响,随着运营条件的改善,镟修后的车轮剥离情况不会再次发生㊂参考文献:[1]铁道科学研究院金属及化学研究所.铁路货车轮轴典型伤损图册[M].北京:中国铁道出版社,2006:57.[2]张斌,付秀琴.铁路车轮㊁轮箍踏面剥离的类型及形成机理[J].中国铁道科学,2001,22(2):7378.[3]张斌,卢观健,付秀琴,等.铁路车轮㊁轮箍失效分析及伤损图谱[M].北京:中国铁道出版社,2012.[4]周桂源,何成刚,文广.横向力对列车车轮踏面表层材料塑性变形的影响[J].中国铁道科学,2015,36(5): 104110.[5]MO L Y N E U X-B E R R YP,D A V I SC,B E V A N A.T h e i n f l u e n c e o fw h e e l/r a i l c o n t a c t c o n d i t i o n s o n t h em i c r o s t r u c t u r ea n dh a r d n e s s o f r a i l w a y w h e e l s[J].S c iW o r l d J,2014,2014:116.[6]王文健,刘启跃.车轮踏面剥离机理研究[J].机械,2004(6):1215.[7]王玉辉.机车整体车轮踏面剥离原因分析与研究[J].铁道机车车辆,2012(1):9394,118.[8]王京波.合成闸瓦对车轮热影响的研究[J].铁道机车车辆,2003(26):7782.[9]李洪,宗清泉,吴井冰,等.南京地铁列车车轮踏面非正常磨耗初析[J].城市轨道交通研究,2007(7):5457.[10]T B/T2817 2018.中华人民共和国铁道行业标准[S].北京:铁道出版社,2018.[11]巫洪波,王明娟,吕劲松.广州地铁3号线车辆闸瓦与车轮磨耗异常分析及改进[J].电力机车与城轨车辆,2006(5):5152.[12]李霞,温泽峰,金学松.地铁车轮踏面异常磨耗原因分析[J].机械工程学报,2010,46(16):6066.[13]马茂元,季士军.马氏体的回火程度和残余奥氏体对性能的影响[J].金属热处理学报,1992(1):4046.[14]乔青峰.地铁车辆车轮踏面异常磨耗原因初探[J].铁道车辆,2011,49(6):2832,48.[15]汪洋.地铁列车车轮踏面环状剥离的分析[J].电力机车与城轨车辆,2003(4):6768.[16]方宇,穆华东,朱琪.上海地铁3号线车轮踏面异常磨耗分析[J].机车电传动,2010(2):4546.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 安全论文 )

单位:_________________________

姓名:_________________________

日期:_________________________

精品文档 / Word文档 / 文字可改

车轮踏面擦伤及剥离故障对车辆安全的影响(最新版)

Safety is inseparable from production and efficiency. Only when safety is good can we ensure better production. Pay attention to safety at all times.

车轮踏面擦伤及剥离故障对车辆安全的影

响(最新版)

一、车轮踏面擦伤、剥离故障调查

第六次大提速以来,铁路发展进入了一个新的历史阶段,不光是动车350的高速得以实现,铁路货车也达到了120公里/小时,高速运行对车辆部门来说是一个非常严峻的考验,为保证车辆安全,部局多次强调车辆必须把预防重点放在走行部的安全上,段在对轮对故障防止上采取了加严措施,在很大程度上降低了运用限度标准,(踏面擦伤深度滚动轴承由原来的1mm减少到0.5mm,剥离长度由原来的一处不大于50mm两处每处不大于40mm改为一处不大于20mm两处每处不大于10mm),之所以采取如此加严措施,就是因为踏面擦伤、剥离故障对车辆质量安全影响非常大。

然而当前的形势并不乐观,车轮踏面擦伤、剥离故障相当多,从我们各作业场反馈的车轮故障登

记表上可以看出这一点,每列车都有几辆踏面擦伤或剥离故障,只不过是有的严重,有的轻微,但不管什么程度,我们都要高度重视,当前车轮故障对安全的影响如(表一),这是我们利用6天时间调查了11列539辆货物列车,发现16辆共计26个车轮有不同程度的擦伤或剥离,有问题车点总数的2.97%。

擦伤车轮有22个占有故障车轮84.6%,剥离4个,占15.4%。

车轮踏面擦伤、剥离故障调查表(表一)

序号

日期

车次

辆数

车号

故障

1

11.1

38115

56

4803545

8位擦伤0.2mm

2

11.1

38115

56

3311668

4位擦伤0.3mm

3

11.1

42043

29

3464588

3.5.6位各擦伤0.2mm 4

11.1

42043

29

5063005

7.8位各擦伤0.3mm 5

11.2

42046

46

4942064

1.6位各擦伤0.2mm 6

11.4

27002

56

4930558

6.8位0.1mm 7

11.5

38117

50

1430637

8位剥离10mm 8

11.5

38117

55

4932611

2位擦伤0.1mm 9

11.5

35096

57

1566061

1位擦伤0.1mm

10

11.5

42043

15

3461524

4.8位擦伤0.2mm 11

11.5

42043

15

3302249

4位剥离15mm

12

11.5

42048

55

4952059

1.8位擦伤0.3mm 13

11.7

35090

61

4880106

1位剥离12mm

14

11.8

35084

58

3424948

3.4.7位各擦伤0.4mm

15

11.8

35084

58

4929217

2.5.6位擦伤0.4mm

16

11.8

38119

56

4887398

一位剥离15mm

二、车轮踏面擦伤、剥离对车辆的影响(一)对车辆本身方面的影响

1.对车轮的影响

车轮踏面擦伤或剥离后,使车轮不能正常的在钢轨上运行,加大车轮振动和冲击,如果严重,在过钢轨接头或道岔时可能造成脱轨事故。

2.对轴承的影响

由于擦伤或剥离后使车轮振动加剧,直接会影响轴承内滚子与滚道的正常运行,极易造成轴承故障,如表二:

滚动轴承故障日常统计表(表二)

序号

日期

车次

车种车型

故障

名称

定检

踏面情况

厂修

段修

1

12.2

35092

C64K

4830097

1位保持架裂

05.4戚厂

08.10太湖

擦伤0.6mm

2

2.22

35086

C64K

4833402

3位轴承内滚子磨耗

06.1沈厂

07.8昆北

擦伤0.3mm

3

3.4

38135

C62AK 4540743

5位保持架裂08.9.22沈厂剥离20mm

4

5.10

41041

C62BK4642157 8位保持架裂

02.9石厂

06.4呼包西

剥离30mm

5

6.25

27014

C64K

4877084

6位保持架裂

04.4沈厂

08.10上杭北

良好

这是我们去年12月份至今年6月份发现的轴承故障,从表中可以看出,在这些故障中车轮踏面有擦伤、剥离的占了80%。

3.对辐板孔的影响

车轮踏面擦伤、剥离对轴承的影响最大外,再一个就是辐板孔,

根据我车间2009年对辐板孔的这项调查,共出现259件,其中187件踏面有擦伤剥离问题,占72.2%,可见踏面擦伤、剥离对辐板孔的影响是相当大的,特别应注意的是,如果辐板孔一旦裂损,其后果是相当严重的。

记得06年1月29日26192次货物列车在郑州局塔铺站的脱线事故,就是因为辐板孔裂纹造成车轮蹦裂而发生的脱线。

(二)对线路的影响

车辆踏面擦伤、剥离后都会使踏面局部凹陷,致使车辆在运用中出现周期性的上下振动,特别是在低速时振动和冲击力会更大,会直接破坏线路的平面结构,如果在道岔处或钢轨接头处还极易将岔尖或钢轨接头压断。

(三)对货物装载的影响

车轮踏面擦伤、剥离后由于上下振动的原因使车辆运行极不平稳,直接造成车辆晃动加大,从而也就使得货物安全受到危协。

三、车轮踏面擦伤、剥离的原因

(一)车轮踏面的构造

车轮踏面分为锥型踏面和磨耗型踏面,锥型踏面是由轮内侧面

向外48mm至100mm之间以1:20的锥度区段和由100mm到35mm之间以1:10的锥度区段两部分组成,而磨耗型踏面是由半径100mm、500mm、220mm的三段弧型线圆滑连接成的一条曲线和锥度为1:8的一段直线组成的几何图形,现在的运用车辆几乎全采用了这种磨耗型踏面的车轮。

(二)车轮本身方面的原因

一是制动力过大:主要是制动结构不合理,制动阀、风管以及相关的制动缸缓解阀等临时故障或空车重位等。

二是抱闸:主要是制动故障,闸瓦间隙自动调整器以及制动缸故障或各杠杆间的别劲等方面造成的。

三是车轮本身材质不良:有夹渣、运行太久,疲劳剥落,以及由于制动过程中产生过高温度随后又冷却,这样经过反复热胀冷缩碾压剥落等造成的剥离。

(三)调车方面的原因

一是调车作业:频繁使用铁鞋制动,这是踏面擦伤方面的主要因素之一,据我们作业场实际调查,调车作业时,溜放时速在25公

里/小时以内,使用一侧铁鞋制动,一般单辆重车使用铁鞋端的踏面将擦伤最小达0.1mm相对端将达0.15mm,空车下铁鞋端的踏面将擦伤0.05-0.1mm相对面将达到0.1mm至0.15mm。

二是使用手制动后忘松或不能完全放松,而编入列车,一旦送车和作业不能发现,运行中虽没有直接造成止轮性质的抱死闸,但因长时间的闸瓦与车轮摩擦,也会使踏面温度不断升高,而使踏面表面发生塑变而脱落,也给以后剥离造成隐患。

(四)线路方面的原因

一是线路表面不平,比如凹凸或高低不平,以及钢轨接头或焊接端头不平等都可造成车轮踏面擦伤或剥离。

二是钢轨间距不能保持一致,以及钢轨上表面宽度的变化等都可使车轮踏面与钢轨的正常接触弧面被破坏,而致使踏面表层损坏。

三是钢轨弯道的内外轨高度差所造成的侧挤压也影响车轮踏面表面的正常滚动从而造成一定的损伤。

(五)环境方面的影响

环境因素也是一个不能忽略的原因,我国铁路运输线涉及全国

各地,车辆运用的环境变化无常,而且温差极大,一车辆在同一天就可能经历不同季节的环境考验。

四、几点建议

当前从根本上解决踏面擦伤、剥离的问题还不够现实,但可以从减少车辆踏面擦伤、剥离发生的机会和产生后对车辆方面的影响入手:

一是尽快淘汰带有辐板孔的车轮,因为辐板的裂纹几乎都是从辐板孔开始;

二是加强TPDS预报监测和列检现场作业检查,提早发现问题,不要使擦伤、剥离的趋势再度发展;

三是检修和列检要加强对制动配件检查和维护,确保运用标准符合规定,杜绝抱闸等问题发生;

四是相关部门的合作,如工务尽量减少线路问题,车务调车尽量减少或不用铁鞋制动等。

参考资料:

[1]《路货车运用维修规程》,中国铁道出版社,2003

[2]《铁路货车轮轴组装检修及管理规则》,中国铁道出版社,2007

云博创意设计

MzYunBo Creative Design Co., Ltd.。