高精度珩磨机控制系统设计_陆永耕

高精度超声波辅助珩齿装置设计

【 bt c】t nl e e ai ei i a o i h hcue y ai r rnf A s at / aa zdt d l v t no g r hr n w i asdb a e o i k 一 2 r y h r ad ao f e s n g c r l r d

Ke r sBe rn Ra il e it0 Ca c lto t o ywo d : a i g; d a v ai n; lu a in meh d d

●(: ●<= ●<= ●《:>●<: ●<> ●<: ●< > ● <> ● < > ● < > ● <> ● < > > > > > = = : >

图 1超 声 和珩 齿 振 动 系统

B

理论 的应用领域 。 超声波珩齿是将超声波加工和珩齿相结合 的一

由于轴承存在径 向误差 ,所 以会造成珩齿主轴 的径向偏心 ,

所示 。 图中:,一两轴 承 的径 向误差 ; 一 两 轴承 间距 ; ab L 种新 的加工方法 。在精密超声波辅助珩齿装置 中, 轴承 的精度对 如 图 2 c 右 轴承 到 珩 齿 轮 的距 离 ;一 产 很大 的影 响 。 文首 先 推 导 了超 声 波 珩 齿 本

d

a

—

—

张 秀亲 王 时英 吕 明 ( 太原 理工大 学 机械工 程 学院 , 太原 0 0 2 ) 3 04 De i fu t s i e rh i g d vc s wi i h p e iin sgn o l a onc g a onn e ie t h g r cso r h

9

;

●( :> ●< > ●< > ●< > ●<: ●<: ●<:>●(:>●<: ●< > ●< > ●< > ●< > > > :> ●< :> ●《 :> ●<> ●(> ●(: ●<: ●< > ●<= ●<: ● : ●<: ●<: ● > > > > :> > >

毕业设计(论文)-立式枪管珩磨机设计[管理资料]

![毕业设计(论文)-立式枪管珩磨机设计[管理资料]](https://img.taocdn.com/s3/m/d49a97656bec0975f565e2cc.png)

第1章绪论课题背景立式枪管珩磨机是枪支生产企业中的一种特殊的机械加工设备,主要用于枪管内孔的最终加工工序,~。

近几十年来,枪管内孔的加工设备发展迅速,例如枪钻机、铰孔机、镗床等,但这些加工设备加工的孔径表面精度不如珩磨机的加工精度高,这将影响枪支的使用寿命,也会限制枪支零件的通用性和标准性。

最重要的是,这样的产品质量不能够占领市场。

众所周知,精密加工技术是现代高技术战争的重要支撑技术,是现代高科技产业和科学技术的发展基础,是现代制造科学的发展方向。

故此类技术的发展是就具有了现实意义,而珩磨技术属于精密加工技术的一种形式。

同时,枪管内孔加工设备的设计和制造水平,能够代表枪支生产领域的技术水平,对于提高我国警、军的战斗力和保障力,都有极其重要的影响。

因此,发展立式枪管珩磨机就显得十分重要了。

磨削加工技术发展概况珩磨工艺是磨削加工的一种特殊形式,它随着磨削技术的发展不断的发展起来,那就简单介绍一下磨削加工技术发展情况。

磨削加工是利用磨料去除材料的加工方法。

用磨料去除材料的加工是人类最早使用的生产技术方法。

18世纪中期出现第一台外圆磨床,用石英石、石榴石等天然磨料敲凿成磨具,进而用天然磨料和粘土烧结成砂轮,随后又研制成功平面磨床,应用磨削技术逐渐形成。

1901年以后,相继发明人工熔炼的氧化铝(刚玉)、碳化硅磨料。

20世纪40年代末期,人造金刚石问世。

1957年研制成功立方氮化硼、超硬磨料人造金刚石砂轮与立方氮化硼砂轮的应用及磨削技术的发展,使磨削加工精度及加工效率不断提高,磨削加工应用范围日益扩大[1]。

解放前,我国磨床工业及磨料工业几乎是一片空白。

上海牙中机器厂(今上海第三机床厂)于1944年制造出我国第一台外圆磨床。

解放后,我国相继建立了现代的磨床、磨料、磨具制造厂及专业研究所,造就了一大批从事磨床设计制造、磨料磨具研究、制造的专业科学技术队伍。

1955年以前,试制并生产了黑、绿色碳化硅和白、棕色的刚玉,陆续开发了各种磨具。

珩磨机控制系统

4控制系统设计4.1珩磨机控制系统概述通过设计要求我们可以知道,我们所需要设计的珩磨机属于高度自动化的机械,在操作过程中人工操作的部分必须要尽可能的压缩,将更多的控制通过PLC 来实现自动化操作。

在本次设计的珩磨机,主要工作过程可以简述为启动液压工作站--夹紧缸到位并保压--磨头启动--伸缩缸快进--伸缩缸匀速珩磨--伸缩缸快退--夹紧缸退回--结束珩磨。

在控制系统中,我们需要实现液压站的启停、液压缸的伸缩、液压马达驱动磨头旋转等动作,其中液压缸的伸缩还分为快进-工进-快退三个环节,夹紧缸需要在到达工作位置后保持压力,液压马达的转速也需要进行设计。

珩磨过程也有要求,珩磨是否达到要求,如果未达标还需要进行二次珩磨等等问题,都需要在控制系统的设计中一一解决。

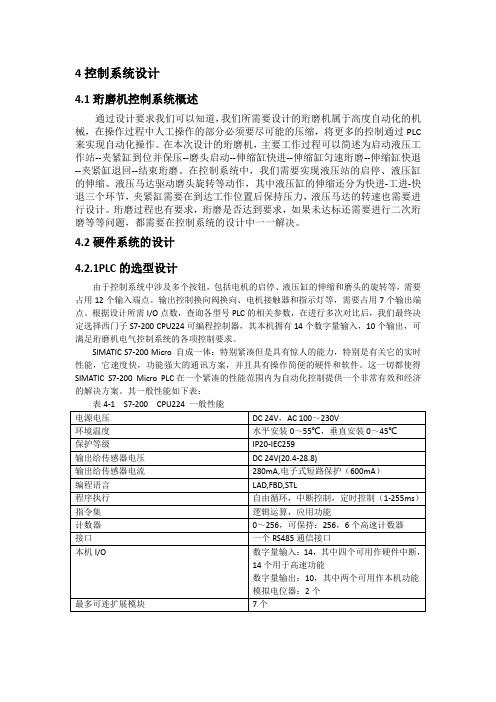

4.2硬件系统的设计4.2.1PLC的选型设计由于控制系统中涉及多个按钮,包括电机的启停、液压缸的伸缩和磨头的旋转等,需要占用12个输入端点。

输出控制换向阀换向、电机接触器和指示灯等,需要占用7个输出端点。

根据设计所需I/O点数,查询各型号PLC的相关参数,在进行多次对比后,我们最终决定选择西门子S7-200 CPU224可编程控制器,其本机拥有14个数字量输入,10个输出,可满足珩磨机电气控制系统的各项控制要求。

SIMATIC S7-200 Micro 自成一体:特别紧凑但是具有惊人的能力,特别是有关它的实时性能,它速度快,功能强大的通讯方案,并且具有操作简便的硬件和软件。

这一切都使得SIMATIC S7-200 Micro PLC在一个紧凑的性能范围内为自动化控制提供一个非常有效和经济的解决方案。

其一般性能如下表:4.2.2PLC控制系统的I/O点分配输入/输出接口是可编程控制器与外界交流的门户,输入端点接收外界向PLC传递的信号,如操作按钮、选择开关以及其他一些信息,通过输入接口电路将这些外部信号转换为可以供中央处理器进行接收和处理的信号。

基于模糊控制的珩磨机伺服系统位置控制

Po iin c n r lo ni a hi y me n fs r o y tm t u z o r l sto o t o fho ng m c ne b a so e v s se wih f z y c nto

Ab t a t sr c :On t eb sso re to u to ot ep o e sn rn i l f o igma h n ,ismah mai h a i f ifi r d cin t h r c s i gp icp eo nn c ie t t e tc b n h

维普资讯

第 3卷 第 5 2 期

20 年 1 06 O月

兰

州

理

工

大

学

学

报

Vo . 2 13 No 5 . Oc. 0 6 t20

J u n 1 f  ̄n h uUnv r i f e h oo y o r a o z o i s yo e n l I e t T g

珩磨机是进行圆柱形深孑零件精加工的设备之 L

一

有精确的位置定位精度 , 特别是在加工盲孑零件时 , L

由于退 刀槽 尺寸有 限 , 因此 要求 在加 工 时 超 调 量应 尽 可 能小 , 好是没 有超 调. 最

.

它 的加 工原 理是 : 主轴 电动 机带 动珩磨 头 以一定

的转速旋转形成主运动之一 , 同时液压油缸带 动珩

mo e se p rme tl sa l h d n h n t efe u n y d mana dtmed man a ay i f h y — d lwa x e i n al e tb i e ,a dt e h r q e c o i n i o i n l sso es s y s t tr sc n u td b sn h o l ATIAB.Th v r h o f o to y tm h ud b o tolda — e wa o d ce y u ig t et o n M eo e s o to n r l se s o l ec n r l c c s e c r ig t c u lp o e sn o d t n Th rgn lc n r ls se ,h w e e ,c u d n ts t f u h r- o dn o a t a r c s ig c n i o . i e o iia o to y tm o v r o l o a i y s c e s q ie e t H e c ,a f zy c n r lsr tg s e po e o c r et t i y tm. Th i ua in r s l u rm n . n e u z o to ta e y wa m ly d t o r c h s s s e e sm lto e u t s o d t a h o r c e y t m o l o pe eys t f h y tm e u rm e t :z r -h o n uc - h we h tt ec r e td s se c u d c m ltl ai y t es se r q ie n s e o s o ta d q ik s rs o s bl y e p n ea it . i K e r s:h nn c i e e v y wo d o i g ma h n ;s r o;p st n c n r l u z o to ;t efe u n y d man a ay i o ii o to ;f z y c n r l i -r q e c o i n l ss o m

珩磨机控制系统设计与实现

石 沿径 向涨 开 ,使 其 压 向工 件 孔 壁 , 以便 产 生 一 定

的面接 触 , 同时 使 珩 磨 头 旋 转 和往 复 运 动 , 零 运 动 , 工件 往 复 运 动 , 从 而 实

现 珩磨 。 珩 磨 头进 给 方 式 主 要 分 为 定 量 进 给 和 定 压 进

下转第65页73机械与电子20133基于视觉的蜂王浆自动采集系统的设计及仿真实验智能工程4实验结果系统在visualc环境中利用opencv计算机视觉库7进行机器视觉模块的开发同时调用opengl的图形函数8完成了机器人运动仿真模块两模块利用消息机制协调工作运行并可以实现对单模块运行的操作控制图6为两模块联合仿真运行时的界面

给 。定 量进 给珩 磨 时 , 进 给 机 构 以恒定 的速 度 扩 张

进给, 使 磨粒 强 制 性 地 切人 工 件 。当油 石 产 生 堵 塞

切 削力 下 降时 , 进给 量大 于实 际磨 削量 , 此 时珩磨 压 力增 高 , 从 而使 磨 粒 脱 落 、 破碎 , 切 削作 用 增 强 。定 压进 给 时 , 由于 工件 表面 凹 凸不平 , 需要 实 时调整 珩 磨 头 的进刀 量 , 以保证 工 件承 受恒 定 的磨削 力 。 珩磨 时 由于 珩磨 头旋 转并 往复 运动 或珩 磨头 旋 转 工件 往复 运动 , 使 加 工 面 形 成 交叉 螺 旋 线 切 削 轨

迹, 两 次行程 间珩 磨 头 相 对 工 件 在周 向错 开 一 定 角

度, 这样 的运 动使 珩 磨 头 上 的 每 一个 磨 粒 在 孔 壁 上 的运 动 轨迹亦 不 会重 复 。此外 , 珩磨 头每 转一 转 , 油

0 引 言

珩磨 是一 种摩 擦 切削 工艺 。珩 磨机 是 通 过对 珩 磨 头 的伸缩 控 制完 成 对 工 件 表 面 的加 工 , 实 现 对

立式内孔表面珩磨机总体设计(含全套CAD图纸)

本科毕业设计(论文) 题目:立式内孔表面珩磨机的总体设计系别:机电信息系专业:机械设计制造及其自动化班级:学生:学号:指导教师:2013年05月立式内孔表面珩磨机的总体设计摘要随着科学技术的迅速发展,国民经济各部门所需求的多品种、多功能、高精度、高品质、高度自动化的技术装备的开发和制造,促进了先进制造技术的发展。

珩磨加工是一种最常用的内孔表面加工方式,近年来随着对油缸等产品市场需求量的大幅提升,如何找到经济高效的内孔精密加工方法,成为许多厂家面临的课题。

磨削加工技术是先进制造技术中大的重要领域,是现代机械制造业中实现精密加工、超紧密加工最有效、应用最有效的基本工艺技术。

本次设计从分析机械系统设计的任务和目标开始,介绍机械系统的组成,各组成部分之间的配置,选择和结构匹配性设计,以及进行机械系统整体设计时应该考虑哪些问题,目的是培养学生结构设计创新和整体设计的能力,培养自己的综合分析和解决本专业的一般工程技术问题的独立工作能力,以加强对理论知识的理解。

本次设计首先是珩磨机的总体设计,主要包括主轴箱,珩磨头,主轴以及带传动、液压系统传动等部分的设计。

对珩磨机做了简单介绍,接着对珩磨机的主要部件进行了尺寸计算和校核。

该设计代表了珩磨机设计的一般过程。

关键词:珩磨机;主轴;珩磨;液压系统AbstractWith the rapid development of science and technology, the demand of national economic sectors more varieties, multi-function, high precision, high quality, high automation technology and equipment development and manufacturing, to promote the development of advanced manufacturing technology. Honing processing is one of the most commonly used way of inner hole surface treatment, in recent years, along with the market demand for oil cylinder and other products, how to find a economic and efficient inner hole precision machining method, many manufacturers are faced with the task. Grinding technology is one of the important areas, cuhk advanced manufacturing technology is implemented in modern mechanical manufacturing precision machining, the super close the most effective, the application of the most effective technology.This design from the analysis of mechanical systems design tasks and goals, the composition of the mechanical system is introduced in this paper, configuration, between each component matching selection and structure design, and what issues should be considered when the overall design of mechanical system, the purpose is to cultivate students innovative structural design and the overall design ability, cultivating their comprehensive analysis and solve this major general engineering technical problem of ability to work independently, to strengthen the understanding of theoretical knowledge. First is the overall design of honing machine, the design mainly includes the main spindle box, honing head, shaft and belt transmission, hydraulic system and other parts of the design. For honing machine to do a simple introduction, and then for a major part of the honing machine to calculate and check the size. This design represents the general process of honing machine design.Key Words:honing ;machine headstock ;honing;hydraulic system目录1 绪论 (1)1.1 普通珩磨加工 (1)1.2 珩磨加工原理 (1)1.3 珩磨加工特点 (2)1.4 课题来源及组织架构 (3)2总体方案设计 (4)2.1 整体布局设计要求 (4)2.2 珩磨机床结构特点 (4)2.3 珩磨机床传动部分设计 (4)2.3.1 立式珩磨机特点 (4)2.3.2 设计传动部件 (5)2.3.3 珩磨前工序要求 (5)2.4 珩磨液的选择 (6)3 立式珩磨机结构计算 (7)3.1 珩磨头工艺参数的计算 (7)3.1.1 选择珩磨油石 (7)3.1.2 加工余量 (7)3.1.3 珩磨油石的越程 (8)3.2 设计计算珩磨速度 (8)3.3 珩磨机主运动参数 (9)3.3.1 主运动参数 (9)3.3.2电机的选择 (10)3.3.3 传动比分配 (11)3.4 减速器的设计 (12)3.4.1 减速器的类型 (12)3.4.2 减速器选用 (12)3.4.3 ZDY100型减速器特点 (13)3.5 带传动的设计 (13)3.5.1 确定计算功率 (13)3.5.2 选取V带带型 (13)3.5.3 确定带轮基准直径并验算带速 (14)3.5.4 带速验算 (14)3.5.5 V 带基准长度和传动中心距的确定 (14)3.5.6 验算小带轮包角 (14)3.5.7 计算V 带根数 (15)3.5.8 计算单根V 带预紧力min 0)(F (15)3.5.9 计算轴压力F (15)3.5.10 带轮结构 (15)3.6 直齿锥齿轮的设计计算 ................................................................................... 15 4 轴的结构设计 .. (19)4.1 轴结构设计基本要求 (19)4.2 改善轴装配及加工工艺一些措施 (19)4.3 轴刚度校核 (19)4.3.1 轴Ⅰ结构 (20)4.3.2 轴强度验算 (23)4.3.3 轴材料及热处理........................................................................................ 27 5 轴承选用及校核 (28)5.1 轴承选用及校核 (28)5.2 滚动轴承预紧和游隙....................................................................................... 28 6 液压油缸的设计计算 (31)6.1 确定液压缸内径 (31)6.2 确定缸筒厚度 (32)6.3 缸筒底部厚度计算 (32)6.3.1 缸筒加工要求 (32)6.3.2 活塞杆结构 (32)6.4 活塞杆校核 (32)6.5 活塞杆加工要求 (33)6.6 机架设计........................................................................................................... 33 7 总结........................................................................................................................ 35 参考文献 ................................................................................................................... 36 致谢 ............................................................................................................................ 37 毕业设计(论文)知识产权声明 ....................................错误!未定义书签。

立式珩磨机设计-开题报告

立式珩磨机设计-开题报告摘要:本文旨在设计一台立式珩磨机,以解决目前市场上横向研磨机存在的一些问题,如安全性、精度等。

通过详细分析市场需求和技术要求,确定了设计方向和目标。

本设计将通过改进机械结构、优化控制系统和引入自动化技术来提高机器的性能和使用便利性。

设计方案将基于现代设计理论和机械原理,并利用计算机辅助设计软件进行模拟和优化。

预计该立式珩磨机将具有更高的加工精度、更高的安全性和更高的生产效率。

本设计将分为产品需求分析、设计方案、工艺技术和设计效果评估等几个部分进行详细阐述。

1.介绍立式珩磨机是一种常见的金属加工设备,用于对工件表面进行研磨处理。

它具有研磨效果好、加工精度高、生产效率高的特点,广泛应用于各个领域。

然而,目前市面上存在一些问题,如安全性不高、精度不稳定等。

因此,本设计旨在开发一种新型的立式珩磨机,以提高其性能和使用便利性。

2.产品需求分析根据市场调研和用户反馈,我们对新型立式珩磨机的需求进行了分析。

主要需求有:-安全性:研磨机在使用过程中需要具备良好的安全性能,包括防护装置、紧急停机按钮等。

-精度:研磨机的加工精度对于产品的质量和性能具有重要影响,因此需要提高加工精度和稳定性。

-生产效率:提高生产效率是制造企业的重要目标,因此新型研磨机需要更高的加工效率和生产能力。

-使用便利性:用户在使用过程中需要方便、简单的操作界面和功能布局,减少使用和维护的困扰。

3.设计方案根据需求分析,我们制定了以下设计方案:-机械结构改进:优化研磨机的结构设计,提高其加工精度和稳定性。

通过改进支撑结构、加强主轴和床身刚性等措施,提高机械性能。

-控制系统优化:引入先进的控制系统,如PLC控制、伺服驱动等,提高机器的精度和稳定性。

同时,加入监控系统,实时检测机器运行状态和异常情况,保障安全性。

-自动化技术应用:引入自动化技术,如自动上下料系统、自动夹具换位系统等,提高生产效率和使用便利性。

4.工艺技术在设计过程中,我们将运用现代设计理论和机械原理,通过计算机辅助设计软件进行模拟和优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第12卷第2期 2009年6月上海电机学院学报JO U RN A L O F SH A NG H AI DI AN JI U N IV ERSIT YVol.12No.2 Jun.2009收稿日期:2009-04-17作者简介:陆永耕(1963-),男,教授,博士,专业方向为工业自动化、超声电机控制及数字图象处理,E -mail:luyg @文章编号 1671-2730(2009)02-0095-04高精度珩磨机控制系统设计陆永耕(上海电机学院电气学院,上海200240)摘 要:根据珩磨车床加工工艺原理和控制要求,利用可编程控制PLC 技术,设计了珩磨车床控制系统。

阐述了系统PLC 主控制器系统硬件组成和I/O 端口设计、控制参数设置及运行控制方式。

关键词:珩磨;控制系统;PLC中图分类号:T G 589.023.5 文献标识码:ADesign of the Control System for High Precision Honing MachinesL U Yong geng(Scho ol of Electric,Shanghai Dianji University,Shanghai 200240,China)Abstract:The control system o f a ho ning machine based on the PLC techno logy is desig ned in this paper,accor ding to the pro cessing principle and the control requirements of the ho ning m achine.T he system hardw are construction o f PLC main contr oller,the I/O po rts and control param eter setting and m ode o f operation co ntro l are presented. Key words:honing;contr ol system;PLC早期的珩磨实际上是一种摩擦工艺,最初生产的珩磨头装于钻床上珩磨,切削量非常小(最大为0.15mm )。

现代珩磨可定义为一种切削金属的方法,实现对工件尺寸、圆度、直线度、位置度和表面粗糙度的要求。

珩磨作为一种万能的孔加工方法,在粗珩工序上采用大切削的工艺,最大切削量可达0.70~1.00mm;并取消了传统的精镗、精磨工序,广泛地应用于油缸、气缸套和泵体缸孔等的加工作业[1]。

现代珩磨机大量采用高新控制、振动珩磨头制造、多种材质珩磨条制造和现代测量等技术,特别是随着珩磨工件要求的不断提高,对与之配套的刀具材料也提出了越来越高的要求,由单一的油石向金刚石、刚玉、氮化硼、碳化硅发展,从而实现大加工余量的切削。

同时,控制系统也由传统的机-电-液压控制系统,向数字控制、数字控制工艺参数的数控(CNC)车床方向发展[2-4]。

作为油缸加工的核心设备之一,珩磨机的研制开发成为许多精密加工厂家急需解决的问题。

通过对国内外重点生产厂家同类产品的比较,在总结德国格林、美国德隆、美国善能产品的基础上,结合油缸、喷嘴、异形工件等深孔产品的精加工特点和实际工作经验,制订了适合冷拔、镗孔等管坯加工使用的强力珩磨机设计方案,在满足加工工艺指标的前提下,取得了价格低、性能好的效果[5,6]。

本文设计的珩磨机以替代进口为宗旨,用于油缸、汽缸、发动机缸筒等圆柱形深孔的内表面光整加工,以获得较高的尺寸精度,很低的表面粗糙度,较好的圆度、圆柱度与直线度,及一般珩磨等径管件或无特殊要求的阶梯孔管件;可显著提高结构刚性方面的要求,进行较大余量的高效切削,可直接对冷拔管、粗镗管等进行内孔的精密加工,也可对浮镗滚压后的缸筒进行抛光整形,完成深孔的精密加工。

本设计完成以下任务:¹以西门子S -300和2块A/D,D/A 接口板,构成控制系统,完成珩磨工艺对车床的控制要求,通过编码器和压力传感器采集速度与压力信号,同时检测磨杆电机变频器的负载率,进而控制加工过程[7]。

º通过变频器控制2台电机珩磨过程的转速。

»通过手动旋钮或触摸屏数字输入方式,控制砂条比压、磨杆转速、拖板速度,且控制柜上设有组合开关以选择工作方式。

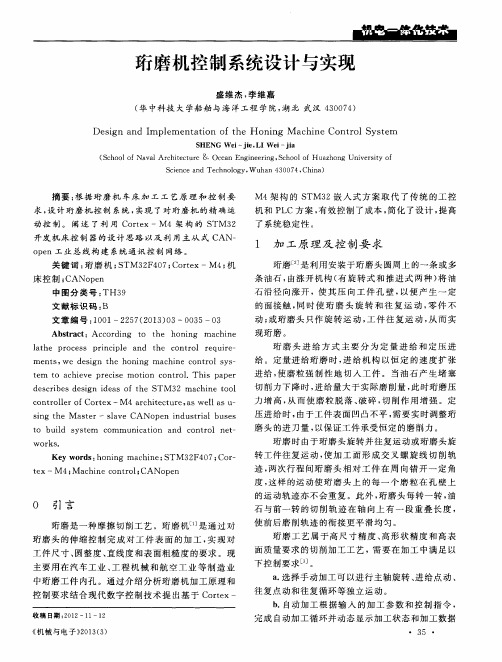

1 机械系统组成与加工过程1.1 机械机构组成珩磨机车床的机械结构如图1所示。

1为主轴架;2为移动导向架;3为主车床架;4为珩磨杆;5为导向架;6为前夹板;7为工件托架;8为副床身辅件;9为后夹板;10为拖板图1 珩磨机机床机械结构图Fig.1 Mechanical structure of the horning machine1.2 珩磨加工过程1.2.1 工件夹装 将工件装夹于副床身上,通过摇动前夹板和后夹板的螺杆,由夹板自定心定位,其周向的夹紧由前、后夹板上的棘轮棘爪机构配合夹紧用钢丝绳实现;其轴向的定位由前、后夹板上的挡板来实现工件的定位。

同时,为了弥补工件自重产生的变形,在副床身的中部安装一个工件托架,根据不同形状的工件调整托架的高度。

1.2.2 珩磨行程 磨杆的一个往返称为一个珩磨行程,珩磨行程由手动确定。

工件装夹完成后,通过操作面板或触摸屏的操作按钮,使链条张紧。

通过拖板前行和拖板后退2个按钮的操作,使珩磨头运动到工件两端,按行程确定按钮,使PLC 自动保存珩磨行程的起点与终点位置,作为全行程珩磨的控制数据。

变频器驱动控制磨杆电机无级调速转动,实现珩磨动作。

主轴架、磨杆电机等均固定在拖板上。

在拖板电机的带动下,拖板通过链传动,实现往复移动。

拖板电机亦由变频器驱动实现无级调速。

珩磨头装在磨杆端部,与磨杆间通过十字滑块连接。

珩磨头内装有张紧油缸,当电磁阀控制油缸动作时,通过顶出油缸顶部的圆锥将珩磨头上的6条油石均匀顶开,使其与工作的孔表面以一定压力接触,油缸的顶出压力由比例减压阀控制,可实现珩磨油石比压的连续控制,进而达到工艺要求的砂条比压。

1.2.3 信号检测 珩磨工艺是一种以被加工面为导向定位面的加工方式,磨杆与珩磨头通过十字滑块浮动连接,故传统的珩磨过程是以工件的原形位精度为基础,只能提高工件内孔的表面粗糙度,而不能提高工件的形位公差。

当对冷拔管和粗镗管等粗加工的工件进行精加工时,可先由车床的检测功能对工件的形位公差进行大致估计,并通过短行程预磨动作,提高工件的形位公差。

检测过程中控制张紧油缸的电磁阀左位,砂条张紧后压在工件上,对工件进行2个行程的预磨;电磁阀中位,油缸两腔封闭,液控阀保压,珩磨油石保持不动。

拖板正转,PLC 从起点开始到终点每隔5%的行程长度记录一次磨杆电机的负载率。

通过检测磨杆电机负载率,检测工件内孔的形位公差。

依此确定短行程预磨的起点、终点位置及预磨的次数。

1.2.4 短行程预磨 设定好短行程参数后,可启动短行程操作。

磨头上油石在收回的状态下,移动到短行程的起点,磨头张紧,从已确定的短行程起点到96上 海 电 机 学 院 学 报2009年第2期终点位置,按设定的次数完成预磨动作。

1.2.5 珩磨加工 完成检测和短行程预磨后,即可对工件按照设定的起点与终点位置、工艺参数和珩磨次数进行珩磨加工。

1.3 液压系统深孔加工专用车床的液压系统原理如图2所示。

1为珩磨头张紧油缸;2为叠加式液控单向阀;3为三位四通电磁换向阀;4为压力传感器;5为压力表1;6为比例阀;7为压力表2;8为蓄能器;9为液压动力;10为电磁换向阀;11为磨头振动电机;12为链条张紧油缸;13为三位四通电磁换向阀图2 珩磨机液压系统原理图Fig.2 Principle diagram of the fluid system ofthe honing m achine液压系统工作过程如下:¹液压系统的动力部分采用标准化的液压装置,外加蓄能器。

液压装置电机的启停由电接点压力表控制。

º珩磨头珩磨油石的张紧机构采用油缸张紧的方法,油缸活塞杆顶端为顶出圆锥,与珩磨油石座之间锥度配合,达到珩磨油石与工件内表面之间的预定压力值。

通过压力传感器将检测到的数值转换后传送给PLC,由PLC 来实现比例减压阀的出口压力控制,控制珩磨油石的压力。

»珩磨加工时,拖板链条处于张紧状态,以保证拖板往复运动时准确地控制拖板位置。

¼珩磨头设计成可以做小振幅振动的结构,以改善珩磨头的工作环境和冷却效果。

珩磨头的振动由液压电机提供动力,通过凸轮实现振幅为8mm 、频率为20H z 的机械输出。

2 控制系统珩磨机控制系统结构如图3所示。

珩磨机控制系统有触摸屏控制和手动操作控制2种工作方式。

手动操作台为按钮操作,按钮信号图3 控制系统结构图Fig.3 C ontrol system structure of the honing machine由PLC 的输入接点输入。

PLC 的输入信号还包括旋转编码器的脉冲信号、中点校正、最大行程处行程开关的触发信号和液压站电机的状态信号等。

对电机启停、链条张紧、磨头张紧、磨杆振动、拖板正反转等控制信号的输出,由PLC 输出接点控制。

变频器采用无位置/变频控制,变频器的外部接线模拟/数字输出端子,可用于变频电机负载率的检测;磨杆电机变频器的模拟/数字输出端与PLC 的扩展单元的输入端相连,用于检测电机的负载率[8,9]。

2.1 控制参数设置图4为设定参数流程图。

实现珩磨运行相关的主轴转速、拖板速度、砂条比压、珩磨次数、工件孔径等参数的设定。

图4 设定参数流程图Fig.4 Flow chart for setting Parameters设定参数时,进入设定选择功能,光标在上述5972009年第2期陆永耕:高精度珩磨机控制系统设计个参数项之间循环移动;移动到需要设定的参数项后,按位选择按钮,光标在该参数项不同位之间循环移动;移动到相应的位置后,按值选择按钮,该数值在0~9之间循环,这样,就完成了对上述参数的设定。

为了调试方便,PLC内存储有常用标准轴径的菜单参数,当完成对工件孔径的设定后,按下/确定0按钮,PLC通过对比计算,与该轴径最相近的标准轴径的参数在相应的显示框中显示。

对这些参数,可反复修改,而不会影响原储存的菜单参数。

PLC的I/O接点地址分配如表1所示。

表1PLC I/O接点地址(继电器)分配表Tab.1PLC I/O port address assignement输入继电器端口编号功能输出继电器端口编号功能P000张紧链条P040张紧链条P001放松链条P041放松链条P002张紧磨头P042张紧磨头P003放松磨头P043放松磨头P004启动磨杆P044启动磨杆P005停止磨杆P045磨头振动电机开P006振动器开P046油泵开P007振动器关P047拖板正转P008拖板前进P048拖板反转P009拖板后退P00A拖板停止P00B拖板往复2.2运行控制方式珩磨机运行时,操作台按钮只能手动控制,通过各个按钮使车床完成相应动作,即车床的每个动作都需要操作人员通过PLC直接操作。