超高锰钢热处理工艺优化及力学性能的提高

时效处理对超高锰钢组织及力学性能的影响

基金项目:甘肃省自然科学基金(ZS0322B252024)。

收稿日期:2003211220收到初稿,2004203210收到修订稿。

作者简介:袁子洲(1964-),男,江苏泰兴人,副教授,博士生,主要从事消失模铸造、耐磨材料研究工作。

E 2mail :0931yuanzizhou @vip 1sina 1com时效处理对超高锰钢组织及力学性能的影响袁子洲,匡 毅,陈 彦,仇 珊(兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,甘肃兰州730050)摘要:研究了时效处理工艺对超高锰钢的组织及小变形轴向压缩情况下的形变硬化能力的影响。

结果表明,适当的时效处理可以提高超高锰钢的形变硬化能力,硬化速率与起始硬度无关。

经时效处理的超高锰钢,真应力一真应变分段符合Hollomon 方程,具有双n 力学行为,小变形即可获得较高形变硬化。

关键词:超高锰钢;时效处理;形变硬化中图分类号:TG 14211;TG 161 文献标识码:A 文章编号:100124977(2004)0820602204E ffect of Aging Treatment on Microstructure and MechanicalProperties of Super 2high Manganese SteelY UAN Zi 2zhou ,K UANG Y i ,CHE N Y an ,QI U Shan(State Key Lab of Gansu New Non 2ferrous Metal Materials ,Lanzhou University of Science and Technolo gy ,Lanzhou 730050,Gansu ,China )Abstract :The effect of aging treatment on micro structure and strain hardening ability during the process of uniaxial small compressive deformation of super 2high manganese steel was investigated.The results showed that the strain hardening ability of super 2high manganese steel could beenhanced by appropriate aging treatment meanwhile the strain hardening ability was not relevant to initiative hardness.For the sup er 2high manganese steel treated by various aging techniques ,therelation between true stress and true strain accorded with hollomon e quation in sections ,behaving as double n ,getting excellent hardening under small compressive deformation.Keywords :super 2high manganese steel ;aging treatment ;deformation hardening 奥氏体高锰钢是一种广泛应用于冶金、矿山、建材等行业的优良抗磨材料。

热处理工艺对钢材的组织和力学性能的优化和调控

热处理工艺对钢材的组织和力学性能的优化和调控热处理工艺是钢材加工中非常重要的一环,它能够对钢材的组织和力学性能进行优化和调控。

通过对钢材进行适当的加热、保温和冷却处理,可以改善钢材的力学性能,提高其强度、硬度、韧性等特性,从而满足不同应用环境的需求。

热处理工艺中的关键步骤主要包括加热、保温和冷却三个阶段。

在加热阶段,钢材被加热到一定温度,使其晶粒逐渐长大,晶界发生变化,原有的组织结构逐渐消失。

在保温阶段,钢材保持在一定的温度下,使其内部晶粒逐渐重新排列,形成新的组织结构。

在冷却阶段,钢材被快速冷却,使其内部组织变得均匀,晶粒细小,从而提高钢材的强度和硬度。

热处理工艺对钢材的组织和力学性能进行优化和调控的关键在于选择合适的加热温度、保温时间和冷却速度。

这些参数的选择将影响钢材的晶粒尺寸、晶粒形状、晶界结构等组织特征。

通常情况下,较高的加热温度和保温时间会使钢材的晶粒长大,从而降低其强度和硬度,但同时也能提高其韧性。

相反,较快的冷却速度通常可以使钢材的晶粒细小,提高其强度和硬度,但也可能降低其韧性。

热处理工艺的优化和调控可以根据具体钢材和应用需求来进行。

例如,在用于制作刀具的高速钢材中,为了提高其耐磨性和耐热性,常采用高温加热和快速冷却的工艺。

这样可以使钢材中的碳化物均匀分布,从而提高刀具的硬度和强度。

而对于用于制作弹簧的弹簧钢材来说,为了保持其一定的韧性和弯曲性能,通常采用中温加热和缓慢冷却的工艺,以避免晶粒长大和组织变脆。

此外,热处理工艺的优化和调控还可以通过钢材的淬火和回火处理来实现。

淬火是通过将钢材加热到透磁温度以上,然后迅速冷却来获得较高的硬度和强度。

回火是在淬火后,将钢材加热到较低温度下保持一段时间,以降低其内部应力,提高其韧性和可加工性。

总之,热处理工艺对钢材的组织和力学性能的优化和调控具有重要作用。

通过选择合适的加热温度、保温时间和冷却速度,以及采用淬火和回火等工艺,可以使钢材达到最佳的性能。

高强度钢板热轧工艺优化对板材的形变硬化行为和力学性能的影响

高强度钢板热轧工艺优化对板材的形变硬化行为和力学性能的影响随着工业技术的不断发展,高强度钢板的需求量也越来越大。

高强度钢板具有优异的力学性能,广泛应用于汽车、航空航天、船舶、建筑等领域。

热轧工艺是生产高强度钢板的主要工艺之一。

本文将以高强度钢板热轧工艺优化为研究对象,探讨其对板材的形变硬化行为和力学性能的影响。

高强度钢板的形变硬化是指材料在加工变形过程中,由于晶格滑移、晶格塑性变形和晶界滑移等因素引起的变形应力的积累,进而导致材料的强度增加。

热轧工艺在高温下通过大变形应变量和变形速率,能够有效地进行形变硬化。

通过调整热轧工艺参数,如轧制温度、轧制速度和轧制厚度等,可以改变板材的形变应变量和形变速率,从而影响其形变硬化行为。

热轧工艺优化对板材的形变硬化行为的影响主要表现在两个方面。

首先,通过调整轧制温度,可以影响晶界的滑移活动,进而改变晶粒的取向发展和织构形成。

较高温度下的轧制会使晶界的滑移活动增加,晶粒取向发展较好,织构形成较强。

这样一来,高强度钢板的晶界滑移阻力增大,晶粒取向和织构形成都会对板材的形变硬化起到促进作用。

其次,调整轧制速度和轧制厚度,能够调节材料的变形应变量和变形速率,从而影响形变硬化效果。

较大的变形应变量和变形速率会使材料中的变形应力积累增加,导致材料的强度增加。

除了形变硬化行为外,热轧工艺优化还能够影响高强度钢板的力学性能。

力学性能包括屈服强度、抗拉强度、延伸率等指标。

在热轧工艺优化中,通过调整轧制温度、轧制速度和轧制厚度等工艺参数,可以改变高强度钢板中的相组织和晶粒取向,进而影响其力学性能。

较低的轧制温度可以提高高强度钢板的屈服强度和抗拉强度,但会降低其延伸率。

较高的轧制速度和较小的轧制厚度同样可以提高高强度钢板的屈服强度和抗拉强度,但可能会导致板材的断裂延伸率降低。

因此,热轧工艺优化需要在平衡高强度和延伸性能之间进行权衡。

总之,高强度钢板热轧工艺优化对板材的形变硬化行为和力学性能有着重要影响。

钢的热处理工艺与力学性能优化

钢的热处理工艺与力学性能优化钢材作为一种重要的材料,在工程领域中起着关键作用。

而钢的热处理工艺对其力学性能的优化具有至关重要的影响。

本文将介绍钢的热处理工艺以及力学性能优化的方法,并探讨其在实际应用中的重要性。

一、钢的热处理工艺1.1 钢的淬火处理淬火是钢材热处理中最常用的工艺之一。

通过加热钢材到临界温度以上,保持一段时间后迅速冷却,可以使钢材的组织结构发生改变,从而达到强化材料的目的。

淬火可以使钢材的晶粒细化,提高硬度和抗拉强度,并且能够改善钢材的耐磨性和耐疲劳性能。

1.2 钢的回火处理回火是钢材淬火后采用加热处理方法。

通过将淬火后的钢材加热到临界温度以下,然后保温一段时间后冷却,可以使其硬度降低,同时提高韧性。

回火是为了解除淬火的内应力,使钢材在保持一定韧性的同时,降低脆性和提高塑性。

1.3 钢的正火处理正火是一种将钢材加热到临界温度以上并保温,然后自然冷却至室温的热处理方法。

正火工艺可以使钢材的晶粒得到均匀细化,提高硬度和强度,同时降低钢材的塑性。

正火处理适用于需要提高硬度和强度的情况,如机械零件等。

二、力学性能优化方法2.1 材料成分设计钢材的力学性能与其成分密切相关。

通过合理设计钢材的配方和成分比例,可以达到优化钢材力学性能的目的。

例如,通过增加合金元素的含量,可以提高钢材的强度和硬度。

而通过调整碳含量、热处理工艺等方式,可以获得更好的韧性和塑性。

2.2 热处理工艺优化除了前文提到的淬火、回火和正火等热处理工艺外,还有其他一些方法可以优化钢材的力学性能。

例如,采用复合热处理工艺,即先进行淬火再回火的处理方式,可以在保证硬度的同时提高钢材的韧性。

另外,采用不同的冷却速度和保温时间等参数也可以对钢材的性能进行调控,从而达到最佳的力学性能。

2.3 界面工程与涂层技术界面工程和涂层技术是另一种优化钢材力学性能的方法。

通过在钢材表面形成一层特殊的界面或涂层,可以提高钢材的耐腐蚀性、抗氧化性和耐磨性等特性。

铁路轨道用高锰钢抗超高应力疲劳和磨损技术及应用

铁路轨道用高锰钢抗超高应力疲劳和磨损技术及应用

高锰钢是一种具有较高的硬度、强度和耐磨性的钢材,常用于耐磨零件的制造。

在铁路轨道上,高锰钢常用于制造轨道板、扣件等耐磨零件。

为了提高铁路轨道的抗超高应力疲劳和磨损能力,可以采用以下技术和应用:

1. 热处理技术:通过热处理调整高锰钢的组织结构和性能,提高其耐磨性和抗疲劳性。

常见的热处理方法包括正火、淬火、回火等。

2. 表面处理技术:通过表面处理来增加高锰钢的硬度和耐磨性。

常见的表面处理方法包括渗碳、氮化、镀铬等。

3. 添加合金元素:在高锰钢中添加一定比例的合金元素,如铬、钼、钛等,可以提高其强度和耐磨性。

4. 新型材料应用:研发和应用新型高强度、高耐磨的材料,如高性能复合材料、陶瓷材料等,可以提高铁路轨道的耐磨性和抗疲劳能力。

5. 轨道结构改进:通过改进轨道结构设计,如增加轨道板的厚度、优化扣件结构等,可以提高铁路轨道的抗疲劳和耐磨能力。

综上所述,通过热处理、表面处理、合金元素添加、新型材料应用和轨道结构改进等技术和应用手段,可以大大提高铁路轨道用高锰钢的抗超高应力疲劳和磨损能力,延长其使用寿命。

mn13高锰钢的热处理工艺研究

mn13 高锰钢的热处理工艺研究

本文研究了 mn13 高锰钢的热处理工艺,包括热处理方法、加热温度、保温

时间、淬火温度等方面,以提高钢的弹性极限、力学性能和机械性能。

mn13 高锰钢是一种常用的弹簧材料,具有良好的弹性性能和机

械性能。

为了充分发挥这些性能,热处理工艺是非常关键的。

一般来说,弹簧的主要热处理工艺是淬火中温回火,以达到最好的弹性极限。

对于刀片等需要良好力学性能的制品,选择的热处理工艺是淬火高温回火,也称为调质处理。

在热处理过程中,加热温度和保温时间是非常重要的参数。

如果温度过高或保温时间过长,可能会导致钢的晶粒粗大、变形或开裂等问题。

因此,具体的加热温度和保温时间需要参考热处理手册,根据钢的具体情况进行调整。

淬火是热处理过程中的重要环节,它通过快速冷却来使钢的组织发生变化,提高钢的硬度和强度。

淬火温度的选择取决于钢的类型和所需性能。

对于 mn13 高锰钢,通常选择的淬火温度范围在 400-500°C 之间。

在淬火后,需要进行回火处理,以降低钢的硬度和提高其弹性极限。

回火温度的选择同样取决于钢的类型和所需性能。

对于 mn13 高锰钢,通常选择的回火温度范围在 200-300°C 之间。

总之,mn13 高锰钢的热处理工艺需要根据具体制品的需要进行

调整,以达到最佳的性能和质量。

高强钢板热处理工艺及其优化对策

高强钢板热处理工艺及其优化对策

高强钢板是一种具有高强度、高韧性和高耐磨性的钢材,广泛应用于汽车、航空航天、建筑等领域。

然而,高强钢板的热处理工艺对其性能影响巨大,因此需要进行优化对策。

高强钢板的热处理工艺包括加热、保温和冷却三个过程。

其中,加热过程是将钢板加热到一定温度,使其达到相应的组织状态;保温过程是保持钢板在一定温度下一定时间,使其组织稳定;冷却过程是将钢板迅速冷却,使其组织变得致密。

优化高强钢板的热处理工艺,可以从以下几个方面入手:

1. 加热温度和保温时间的控制。

加热温度和保温时间对高强钢板的组织状态有着重要的影响。

过高的加热温度和过长的保温时间会导致钢板的晶粒长大,从而降低其强度和韧性。

因此,需要根据不同的钢板材质和要求,合理控制加热温度和保温时间。

2. 冷却速率的控制。

冷却速率对高强钢板的组织状态和性能也有着重要的影响。

过快的冷却速率会导致钢板的组织过于致密,从而影响其韧性;而过慢的冷却速率则会导致钢板的组织不够致密,从而影响其强度。

因此,需要根据不同的钢板材质和要求,合理控制冷却速率。

3. 热处理设备的优化。

热处理设备的性能和质量对高强钢板的热处理效果也有着重要的影响。

因此,需要选择性能稳定、质量可靠的

热处理设备,并进行定期维护和检修,以确保其正常运行。

优化高强钢板的热处理工艺,可以提高其性能和质量,满足不同领域的需求。

同时,需要注意热处理过程中的安全问题,确保工作人员的人身安全。

mn13高锰钢热处理工艺

Mn13高锰钢的铸态处理组织中除奥氏体相外,还有析出的碳化物。

为获得高韧性,必须予以热处理,以消除铸态组织中晶内和晶界上的碳化物。

Mn13高锰钢的含碳量通常为1.3%左右,要消除其铸态组织的碳化物,需将钢加热到1000℃以上,并保温适当时间,使其碳化物完全溶解,随后迅速冷却,这种热处理通常称为水韧处理。

水韧温度取决于铸钢成分,通常为1000~1100℃。

过高的水韧温度会导致铸件表面严重脱碳,而且奥氏体晶粒中和晶界上将析出共晶碳化物。

由于共晶碳化物是不能通过重新热处理来消除的脆性相,应尽量避免产生。

Mn13高锰钢铸件在入炉之前,铸件表面的粘砂、披缝和浇注冒口要清理干净。

粘砂对铸件加热或冷却都有隔热作用,使铸件加热和入水后的冷却不均匀,严重粘砂会降低铸件入水后的冷却速度,造成晶界碳化物重新析出。

披缝较薄,在热处理加热时会产生脱碳,水淬后转变成马氏体,马氏体相变体积膨胀,可能会使铸件基体受到拉应力而开裂。

Mn13高锰钢导热系数低,100℃以下为碳钢的1/4~1/6,600℃时为碳钢的1/2~5/7。

高锰钢的热膨胀系数大,为碳钢的2倍,500℃以上时更大。

虽然铸件在低温加热过程中无相变应力产生,但加热到300℃以上后会出现晶内和晶界上脆性碳化物增多的现象,有时会发生珠光体转变。

Mn13高锰钢辙叉结构复杂,同一铸件壁厚相差悬殊,铸件本身存在不小的铸造应力。

在热处理的加热或冷却过程中不同部位存在较大的温差,会产生热应力。

这样,热应力和铸造应力叠加,使辙叉产生裂纹。

因此,必须控制Mn13高锰钢辙叉的入炉温度和加热速度。

Mn13高锰钢辙叉的热处理分冷辙叉处理和热辙叉处理。

对于热辙叉,如果装入同一窑的所有辙叉的装窑温度基本和窑温一致,则这种工艺可以节约能源,提高效率。

但在实际生产中装窑温度很难与窑温一致,且相差较大,主要原因有:不同炉次的辙叉开箱水爆后在同一窑中进行热处理,造成同一窑中辙叉的初始温度不同;由于连续生产,每天窑的初始温度也不尽相同;季节性的温度变化导致辙叉与窑的温度变化较大;辙叉在窑内的排序不同会造成一定的温差。

高强度钢材的热处理工艺优化研究

高强度钢材的热处理工艺优化研究热处理是钢材加工过程中至关重要的一步,它可以改善钢材的力学性能和结构性能,使其能够满足不同应用领域的需求。

在高强度钢材的热处理中,工艺优化尤为重要。

本文将从热处理的基本原理、工艺优化的方法以及应用案例等方面探讨高强度钢材的热处理工艺优化研究。

一、热处理的基本原理热处理是通过控制钢材的加热温度、保温时间和冷却方式等参数来调整钢材的组织和性能。

在高强度钢材的热处理中,最常用的方法是淬火和回火。

淬火使钢材迅速冷却,使其组织转变为马氏体,从而获得较高的强度和硬度;回火则是将淬火后的钢材加热至较低的温度进行保温,以减轻内应力和提高韧性。

二、工艺优化的方法1. 工艺参数优化优化热处理工艺的第一步是确定合适的工艺参数。

这包括加热温度、保温时间、冷却速度等。

通过合理的参数选择,可以使钢材在热处理过程中取得最佳的力学性能和组织结构。

2. 微观组织分析微观组织分析是工艺优化的重要手段。

通过显微镜观察和图像分析,可以了解钢材的组织结构、相变规律以及可能存在的缺陷等信息。

这为工艺优化提供了重要的参考依据。

3. 热处理仿真模拟热处理仿真模拟是一种针对高强度钢材热处理工艺进行虚拟实验的方法。

通过建立数学模型并利用计算机软件进行仿真分析,可以预测钢材在不同工艺参数下的组织变化和性能表现。

这方面的研究可以为实际生产提供指导和参考。

三、应用案例1. 汽车轻量化领域在汽车轻量化领域,高强度钢材被广泛应用。

热处理工艺的优化可以提高钢材的强度和韧性,同时减轻材料的自重,从而实现汽车的轻量化和节能减排的目标。

2. 航空航天领域在航空航天领域,高强度钢材的应用要求较高的强度和耐腐蚀性。

通过优化热处理工艺,可以提高钢材的抗拉强度和抗腐蚀性能,以满足航空航天领域的使用需求。

3. 电力行业在电力行业,高强度钢材的使用可以提高输电线路的承载能力和抗震能力。

通过优化热处理工艺,可以提高钢材的力学性能和抗腐蚀性能,以确保电力设备的稳定运行。

高强钢板热处理工艺及其优化对策

高强钢板热处理工艺及其优化对策一、引言高强钢板因其优异的力学性能和成本效益,在工业生产中得到了广泛应用。

然而,高强钢板在制造过程中需要进行热处理,以达到所需的力学性能。

本文旨在介绍高强钢板热处理工艺及其优化对策。

二、高强钢板热处理工艺1. 预处理在进行高强钢板热处理前,需要进行预处理。

预处理包括去油、去锈、清洗等步骤,以确保表面干净无杂质。

2. 加热将预处理后的高强钢板放入加热炉中加热至所需温度。

加热温度根据不同的材料和要求有所不同。

3. 保温将加热后的高强钢板保持在所需温度下一定时间,以使其达到均匀的温度分布。

4. 冷却对于淬火工艺,需将高强钢板迅速冷却至室温或低于室温。

对于回火工艺,则需缓慢冷却至室温。

5. 清洗冷却后的高强钢板需要清洗,以去除表面的氧化物和其他杂质。

6. 检测对高强钢板进行力学性能测试,以确保其达到所需的力学性能指标。

三、高强钢板热处理优化对策1. 加热方式优化采用逐层加热方式,即先将高强钢板加热至较低温度,再逐步升温至所需温度,可以减少温度梯度对材料的影响,提高材料的均匀性。

2. 保温时间优化保温时间是影响高强钢板性能的重要因素。

过长或过短的保温时间都会影响材料的力学性能。

因此,需要根据不同材料和要求确定合适的保温时间。

3. 冷却方式优化冷却方式对高强钢板的力学性能有很大影响。

采用喷水冷却可以使淬火效果更好,但也容易导致变形和裂纹。

因此,在选择冷却方式时需要综合考虑各方面因素。

4. 清洗方法优化清洗方法对于高强钢板表面质量和耐腐蚀性有很大影响。

采用化学清洗可以去除表面的氧化物和其他杂质,但也容易导致腐蚀。

因此,在选择清洗方法时需要综合考虑各方面因素。

5. 检测方法优化采用先进的检测方法可以更准确地评估高强钢板的力学性能,提高生产效率和产品质量。

四、结论高强钢板热处理工艺及其优化对策对于提高产品质量和生产效率具有重要意义。

在实际生产中,需要根据不同材料和要求选择合适的工艺和优化对策,以确保产品达到所需的力学性能指标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

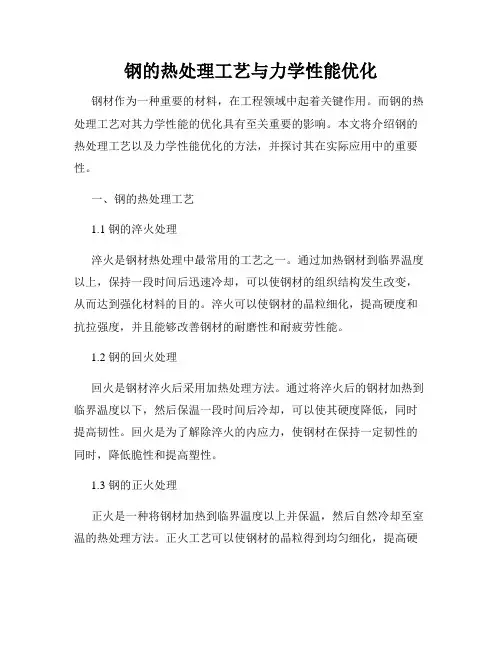

表2 不同热处理工艺条件超高锰钢的力学性能

Table 2 Mechanical pr oper ties of super - high manganese

steel by the differ ent water toughening tr eatment

工艺 热处理工艺参数 σb/MPa σs/MPa (δ%) α(k/ J·cm-)2 HB

的各种碳化物及共析组织全部溶解,形成单一奥氏体 固溶体;随后在奥氏体从高温冷却的过程中,碳脱溶 而析出含合金元素的碳化物,或者奥氏体冷却过程中 分解产生的共析组织中含合金元素的碳化物。目的是 通过热处理使奥氏体基体中析出弥散分布的第二相, 强化基体,提高材料抗磨料磨损的能力。试验的具体 热处理方案和对应的力学性能如表2所示。

随着现代工业的发展,在冶金、矿山等行业不断 出现大型设备,如采矿、破碎、挖掘设备等,其抗磨

配件重达几吨到几十吨,有效厚度均在100 mm以上, 传统高锰钢( ZGMn13) 的热处理工艺、力学性能和耐 磨性已不能满足这些大型厚壁耐磨件的要求[4]。经本课 题组长期以来对耐磨材料的研究并跟踪厂家使用情况, 超高锰钢代替传统的高锰钢能满足抗磨件大型化的需 要,在高应力、强冲击工况条件下具备优异抗磨性能、 高韧性、高水韧化能力,使用过程中使厂家获得了良 好的工程效果和经济效益。

在SHIMAD( 岛津) ZUAG-I250KN精密万能电子 拉伸试验机上进行拉伸试验,改传统圆形拉伸试样为 板条状, 利用线切割加工,避免车削加工困难及引起 加工硬化等问题,性能测试前用砂纸打磨。金属拉伸 试验试样尺寸按 GB2975切取。冲击试验在JB-300A摆 锤式冲击试验机上进行,采用标准夏比U型缺口的冲 击试样[7]。硬度测试采用HB-3000布氏硬度试验机。用 配备了EDAX能谱仪的JSM-5610LV型扫描电子显微镜 观察超高锰钢的显微组织及冲击断口形貌。透射样品 经Gaton 691 PIPS离子减薄仪减薄后在日立H-800透射 电镜上观察强化相的形态。

!"

Oct. 2006 Vol.55 No.10

铸造

FOUNDRY

·1067·

!"

!!!!!" 应用技术

超高锰钢热处理工艺优化及力学性能的提高

!!!!!"

闫 华1,谢敬佩1,王文焱1,李继文1,王爱琴1,张东海2,王 伟2

( 1.河南科技大学材料科学与工程学院,河南洛阳 471003; 2.鞍钢集团鞍山矿山机械制造厂,辽宁鞍山 114042)

P rope rtie s Enha nce me nt of S upe r-high Ma nga ne s e S te e l

YAN Hua 1, XIE J ing-pe i1, WANG We n-ya n1, LI J i-we n1, WANG Ai-qin1, ZHANG Dong-ha i2, WANG We i2 (1.Colle ge of Ma te ria ls S cie nce a nd Engine e ring, He na n Unive rs ity of S cie nce a nd Te chnology, Luoya ng 471003, He na n, China ; 2.Anga ng Group Ans ha n Mining-ma chine ry a nd Ma nufa cturing P la nt, Ans ha n 114042, Lia oning, China )

序号

1 1 100 ℃×4 h,水淬 841.05 402.87 42.24 213 207

1 100 ℃×4 h,水淬

2

994.51 430.98 55.03 260 227

+ 250 ℃×4 h,空冷

1 100 ℃×4 h,水淬

3

885.40 418.34 47.43 230 225

+ 350 ℃×4 h,空冷

摘要:优化了含Cr、Mo及RE-Si-Fe变质处理超高锰钢的热处理工艺,研究了超高锰钢不同温度回火处理后的组织和力

学性能。结果表明,沉淀( 弥散) 强化使奥氏体晶内析出了弥散颗粒状M23C6型碳化物,强化了奥氏体基体。优化出超 高锰钢的最佳热处理工艺为,加热至1100 ℃保温4 h,水淬,再经250 ℃保温4 h,空冷。该热处理工艺条件下奥氏体晶 粒细小,晶内颗粒状碳化物均匀、弥散分布,力学性能得到显著提高,即σb=994.51 MPa,σs=430.98 MPa,αk=260 J/cm2,HB227,δ=55.03%。与常规水韧处理相比σb提高了18.2%,σs提高了7%,αk提高了22%,δ提高了30.3%,硬度提 高了9.7%。

·1068·

FOUNDRY

Oct. 2006 Vol.55 No.10

处理工艺,可以提高材料的强韧性、耐磨性和加工硬

化能力。考虑Cr含量超过2.5%会使韧性下降,将Cr含

量选择在1%~2%之间。钼的加入能提高大截面铸件的

抗裂纹能力和水淬质量,但钼铁较昂贵,因此控制在

1%以下。碳量高可提高硬度和耐磨性,但钢的强度、

2 试验结果与分析

2.1 超高锰钢热处理工艺方案及力学性能 高锰钢的水韧处理大致有两种类型,即常规水韧

处理和沉淀强化[3- 4]。本试验中,超高锰钢加了合金元 素Cr和Mo,水淬温度较一般高锰钢提高30~50 ℃,所 以将水韧温度定为1 100 ℃。分别进行常规水韧处理和 沉淀( 弥散) 强化处理。沉淀强化热处理的原则是先 进行固溶处理,消除铸态网状碳化物,使铸态组织中

1 100 ℃×4 h,水淬

4

801.82 402.66 33.28 201 229

+ 450 ℃×4 h,空冷

2.2 热处理工艺对超高锰钢组织和力学性能的影响 比较表2中工艺1和工艺2可知,经回火弥散强化的

超高锰钢的强度、冲击韧性、硬度以及伸长率均比常 规水韧处理( 工艺1) 的高。与不回火相比,经250 ℃ 回火后σb提高了18.2%,σs提高了7%,αk提高了22%,δ 提高了30.3%,硬度提高了9.7%。比较工艺1和工艺3可 以看出,1 100 ℃水韧处理后经350 ℃保温4 h回火处 理,与不回火相比超高锰钢的强度、冲击韧性和硬度 均得到提高;但与250 ℃回火相比,综合性能有所下 降。比较工艺1、工艺4可知,1 100 ℃水韧450 ℃保温 4 h回火处理后超高锰钢抗拉强度、伸长率及冲击韧性 与不回火相比有所下降,屈服强度基本不变,硬度有 所 提 高 。 综 合 分 析 可 知 , 超 高 锰 钢 在 250℃ 回 火 条 件 下,综合性能最好;σb=994.51 MPa,σs=430.98 MPa, αk=260J/cm2,HB227,δ=55.03%。

由英国的R.A.Hadfield于1882年发明的高锰钢是历 史最悠久的耐磨材料。高锰钢作为耐磨材料,在抵抗 强冲击、大压力作用下的磨料磨损或凿削磨损方面, 其优异的耐磨性是其他材料所无法比拟的。在较大的 冲击载荷或接触应力作用下,其表层迅速产生加工硬 化,并有高密度位错和形变孪晶相继生成,从而产生 高耐磨的表面层,而此时内层奥氏体仍保持着良好的 韧性。高锰钢的这种加工硬化特性使其长期以来广泛 应用于冶金、矿山、建材、铁路、电力、煤炭等机械 装备中[1- 5]。

Abs tra ct: The he a t tre a tme nt proce s s of s upe r-high ma nga ne s e s te e l with RE-S i-Fe modifica tion which conta ins a lloying e le me nts Cr a nd Mo is optimize d a nd the s tructure a nd me cha nica l prope rtie s of the s te e l by diffe re nt te mpe ring te mpe ra ture tre a tme nt proce s s a re a ls o s tudie d. The e xpe rime nt re s ults s how tha t a fte r pre cipita tion (dis pe rs ion) s tre ngthe ning tre a tme nt, the s e cond-pha s e , ca rbide pa rticle s M23C6 a re dis tributing in a us te nitic gra ins , which inte ns ify the a us te nitic ma trix of the s te e l. The optima l he a t tre a tme nt is tre a te d by wa te r toughe ning a t 1100 ℃ a nd te mpe ring a t 250 ℃ for 4 hours . The micros tructure of the s upe r-high ma nga ne s e s te e l is fine ca rbide pa rticle s re la tive ly e ve n pre cipita ting in a us te nitic ma trix, a nd its me cha nica l prope rtie s is e nha nce d dra ma tica lly: σb=994.51MP a , σs=430.98MP a , αk=260J /cm2, HB227, δ=55.03%. Compa re d with tha t of the conve ntiona l tre a tme nt, the σb, σs, αk, δa nd ha rdne s s a re incre a s e d by 18.2% , 7% , 22%, 30.3%, a nd 9.7% re s pe ctive ly. Ke y words : he a t tre a tme nt proce s s ; me cha nica l prope rtie s ; s upe r-high ma nga ne s e s te e l