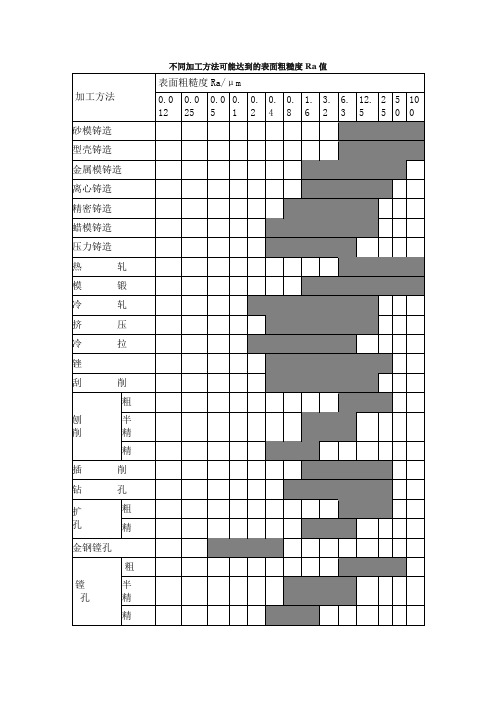

不同加工方法可能达到的表面粗糙度Ra值

表面粗糙度选用标准

表面粗糙度选用-----------------------------------------------------------序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

表面粗糙度标注方法

表面粗糙度选用-----------------------------------------------------------序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

粗糙度与加工方法对应表

表面粗糙度选用-----------------------------------------------------------序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

加工方法与表面粗糙度Ra值

不同加工方法可能达到的表面粗糙度Ra值磨齿轮及花键加工刨滚插磨剃(图3-加工方法与表面粗糙度-1美标)加工方法表面粗糙度加工方法最高光洁度至最低光洁度砂模铸造 6.3 ~ 100壳型铸造 6.3 ~ 100金属模铸造 1.6 ~ 50离心铸造 1.6 ~ 25精密铸造 0.8 ~ 12.5蜡模铸造 0.4 ~ 12.5压力铸造 0.4 ~ 6.3热轧 6.3 ~ 100模锻 1.6 ~ 100冷轧 0.2 ~ 12.5挤压 0.4 ~ 12.5冷拉 0.2 ~ 6.3锉 0.4 ~ 25刮削 0.4 ~ 12.5刨削粗 6.3 ~ 25半精 1.6 ~ 6.3精 0.4 ~ 1.6插削 1.6 ~ 25钻孔 0.8 ~ 25扩孔粗 6.3 ~ 25精 1.6 ~ 6.3金刚镗孔 0.05 ~ 0.4镗孔粗 6.3 ~ 50半精 0.8 ~ 6.3精 0.4 ~ 1.8铰孔粗 1.6 ~ 12.5半精 0.4 ~ 3.2精 0.1 ~ 1.6拉削半精 0.4 ~ 3.2精 0.1 ~ 0.4滚铣粗 3.2 ~ 25半精 0.8 ~ 6.3精 0.4 ~ 1.6端面铣粗 3.2 ~ 12.5半精 0.4 ~ 6.3精 0.2 ~ 1.6车外圆粗 6.3 ~ 25半精 1.6 ~ 12.5精 0.2 ~ 1.6金刚车 0.025 ~ 0.2车端面粗 6.3 ~ 25半精 1.6 ~ 12.5精 0.4 ~ 1.6磨外圆粗 0.8 ~ 6.3半精 0.2 ~ 1.6精 0.025 ~ 0.4磨平面粗 1.6 ~ 3.2半精 0.4 ~ 1.6精 0.025 ~ 0.4珩磨平面 0.025 ~ 1.6圆柱 0.012 ~ 0.4研磨粗 0.2 ~ 1.6半精 0.05 ~ 0.4精 0.012 ~ 0.1抛光一般 0.1 ~ 1.6精 0.012 ~ 0.1滚压抛光 0.05 ~ 3.2超精加工平面 0.012 ~ 0.4 圆柱 0.012 ~ 0.4化学磨 0.8 ~ 25电解磨 0.012 ~ 1.6电火花加工 0.8 ~ 25切割气割 6.3 ~ 100锯 3.2 ~ 100车 3.2 ~ 25铣 12.5 ~ 50磨 1.6 ~ 6.3螺纹加工丝椎板牙 0.8 ~ 6.3 梳铣 0.8 ~ 6.3滚 0.2 ~ 0.8车 0.4 ~ 12.5搓丝 0.8 ~ 6.3滚压 0.4 ~ 3.2磨 0.2 ~ 1.6研磨 0.05 ~ 1.6齿轮及花键加工刨 0.8 ~ 6.3 滚 0.8 ~ 6.3插 0.8 ~ 6.3磨 0.1 ~ 0.8。

表面粗糙度基础知识

表面粗糙度基础知识表面粗糙度是机械加工中评定零件表面质量的一个重要指标,它在一定程度上反映了零件的加工质量。

它对零件的配合性质、耐磨性、抗腐蚀性、密封性、接触刚度及抗疲劳能力都有影响。

Roughness, an important index of surface quality of component, reflects the machining quality of component and affects the fitting property, wearability, anti-corrosion, tightness, rigidity and anti-fatigue capability of component.零件的表面过于粗糙,会造成接触刚度降低、耐磨性差、疲劳强度和耐蚀性下降,配合性质改变:相对运动件的表面粗糙度过细,不易储存润滑油,加重磨损,同时过细的表面还将大大提高制造成本。

为了反映零件使用性能要求,对零件表面可以采用一个或几个表面粗糙度评定参数。

如下图所示:图1:21-13 轴1 表面粗糙度的定义和评定参数Definition and parameter of roughness表面粗糙度是指加工表面上具有的较小的间距和峰谷所组成的微观几何特性。

一般由所采用的加工方法和其他因素形成。

Caused by machining and other factors.表面粗糙度的评定参数:轮廓算数平均偏差Ra,微观不平度十点高度Rz,轮廓最大高度Ry。

表1:术语及定义Table 1: terms and definitionTerm Definition DiagramRemarks轮廓算数平均偏差Ra 在取样长度内轮廓绝对值的算术平均值Ra=微观不平度十点高度Rz 在取样长度内5个最大的轮廓峰值与5个最小的轮廓谷深的平均值之和Rz=+轮廓最大高度Ry 在取样长度轮廓峰顶线和轮廓谷底线之间的距离2 表面粗糙度的基本符号及含义2.1基本符号basic sign表示表面可用任何方法获得,当不加注粗糙度数值或有关说明(如表面处理、局部热处理)时,仅适用简化代号标注。

各种加工方法表面光洁度

1、一般车床的加工精度可达IT8~IT7,表面粗糙度为Ra25~Ra1.6.2、钻床用于钻孔加工精度可达IT13~IT11,表面粗糙度Ra80~Ra20;用于扩孔精度达IT10,表面粗糙度Ra10~Ra5.;用于铰孔精度可达IT7,表面粗糙度Ra5~ra1.25。

3、铣床加工精度一般为IT9~IT8,表面粗糙度为Ra6.3~Ra1.6.4、刨床加工精度为IT9~IT8,表面粗糙度为Ra25~Ra1.6.5、磨床加工精度一般为IT6~IT5,表面粗糙度为Ra0.8~Ra0.1.0.012—花△13(为最精确)0.025—花△120.05—花△110.1—花△100.2—花△90.4—花△80.8—花△71.6—花△63.2—花△56.3—花△412.5—花△325—花△250—花△1100—花△0(为最粗糙)中国与美国的表面粗糙度(光洁度)对照表表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;微观不平度十点高度(Rz)--the point height of irregularities;轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

中美表面粗糙度(光洁度)对照表中国旧标准 ( 光洁度 ) 中国新标准 (粗糙度)Ra 美国标准 (微米)Ra 美国标准(微英寸)Ra▽ 4 6.3 8.00 3206.30 250▽ 5 3.2 5.00 2004.00 1603.20 125▽ 6 1.6 2.50 1002.00 801.60 63▽ 7 0.8 1.25 501.00 400.80 32▽ 8 0.4 0.63 250.50 200.40 16表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

粗糙度Ra-Rz对照及加工方法

国内表面光洁度与表面粗糙度Ra、Rz数值换算表(单位:μm) 表面光洁度▽1 ▽2 ▽3 ▽4 ▽5 ▽6 ▽7表面粗糙度Ra 50 25 12.5 6.3 3.2 1.60 0.80 Rz 200 100 50 25 12.5 6.3 6.3表面光洁度▽8 ▽9 ▽10 ▽11 ▽12 ▽13 ▽14表面粗糙度Ra0.40 0.20 0.100 0.050 0.025 0.012 - Rz 3.2 1.60 0.80 0.40 0.20 0.100 0.050表面粗糙度国际标准加工方法标准等级代号表面粗糙度加工工具(方法) 加工材料及硬度要求光度描述粗研磨砂粒粒度精研磨砂粒粒度钻石膏抛光SPI(A1) Ra0.005 S136 54HRC 光洁度非常高,镜面效果8407 52HRCSPI(A2) Ra0.01 DF-2 58HRC 光洁度较低,没有砂纸纹XW-10 60HRCSPI(A3) Ra0.02 S136 300HB 光洁度更低一级,但没有砂纸纹718SUPREME 300HBSPI(B1) Ra0.05 没有光亮度,有轻微3000#砂纸纹SPI(B2) Ra0.1 没有光亮度,有轻微2000#砂纸纹SPI(B3) Ra0.2 没有光亮度,有轻微1000#砂纸纹不辨加工痕迹的方向Ra0.4 精加工:精车/精刨/精铣/磨/铰/刮微辨加工痕迹的方向Ra0.8 精加工:精车/精刨/精铣/磨/铰/刮可辨加工痕迹的方向Ra1.6Ra3.2Ra6.3Ra12.5Ra25Ra50图一:放大n倍后的工件截面/表面粗糙度及轮廓:图二:各种加工方法能得到的表面光度:图三:常见的表面粗糙度仪的工件测量:。

各种加工方法能达到的表面粗糙度

各种加工方法能达到的表面粗糙度由于机械加工表面质量对机器零件的使用性能如耐磨性、接触刚度、疲劳强度、配合性质、抗腐蚀性能以及精度的稳定性能有很大的影响,因此对机器零件的重要表面应提出一定的表面质量要求。

加工表面质量包括两个反复面的内容:(1)已加工表面的几何形状特征,主要指已加工表面的粗糙度、波度和纹理方向。

(2)已加工表面层的物理品质,主要包括表面层的加工硬化程度及冷硬层深度,表面层残余应力的性质、大小及分布状况,加工表面层的金相组织变化。

已加工表面粗糙度1. 表面粗糙度的形成原因及降低措施(1)切削加工表面粗糙度形成原因1)几何因素,几何因素所产生的表面粗糙度主要决定于残留面积高度(见图3-1中的H)。

图3-1 车削时的残留面积高度2)物理因素,切削加工后表面的实际粗糙度最大值往往高于残留面积高度,这主要是因为在切削加工过程中还存在各种物理因素的影响。

这些物理因素主要是积屑瘤、鳞刺、金属材料的塑性变形,以及工艺系统的振动等。

(2)降低切削加工表面粗糙度的措施1)刀具方面,增大刀尖圆弧半径rε,减小主偏角kr及副偏角k′r;使用长度比进给量稍大一些的修光刃(k′r=0°);提高刀具刃磨质量,减小刀具前、后到面的粗糙值(抛光至Ra1.25μm以下);采用较大的前角y0加工塑性大的材料;限制副刀刃上的磨损量;选用细粒的硬质合金切削谈素工具钢,用金刚石或矿物陶瓷刀具加工有色金属,高速钢刀具采用TiN涂层等。

2)工件方面,切削低碳钢、低合金钢时,对工件进行调质处理;加工中碳钢及中碳合金钢时,若采用较高切削速度,工件应为珠光体组织,若采用较低切削速度,工件应为片状珠光体加细晶粒的铁素体组织;易切削钢中应含有硫、铅等元素;灰铸铁中石墨的颗粒尺寸应小。

3)切削条件反复面,以较高的切削速度切削塑性材料,减小进给量(见图3-2);采用高效切削液;提高机床运动精度,增强工艺系统刚度等。

图3-2 切削速度及进给量对表面粗糙度的影响工件:35钢,刀具:YT15,切削深度a p=0.5mm(3)磨削表面粗糙形成原因及降低措施磨削表面粗糙度形成原因既有几何因素(残留面积),也有塑性变形、软化、微熔等物理因素,以及工艺系统振动的印象,因此降低磨削表面粗糙度的主要措施是:1)砂轮特性方面,采用细粒度砂轮(砂轮粒度号一般不超过80号,常用的是46~60号);根据工件材料、磨料等选择适宜的砂轮轮硬度(通常选用中软砂轮);刚玉或氧化铝类砂轮适于磨削各种钢制零件,碳化硅类砂轮适于磨削硬质合金、铸铁、黄铜、铝等,人造金刚石砂轮适于加工光学玻璃、陶瓷,立方氮化硼砂轮可用于磨削高硬度、高强度钢;组织紧密的砂轮适用于精磨、成形磨削,中等组织的砂轮适用于一般磨削,疏松组织的砂轮适用于粗磨、平面磨、内圆磨、以及热敏感性较强的材料、软金属和薄壁工件的磨削;增大砂轮宽度,采用直径较大砂轮等。

机加工表面粗糙度

4.1 基本概念4.1.1 表面粗糙度的定义表面粗糙度(Surface roughness)是指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性性它是一种微观几何形状误差,也称为微观不平度。

表面粗糙度应与形状误差(宏观几何形状误差)和表面波度区别开。

通常,波距小于 1mm 的属于表面粗糙度,波距在 1~10mm 的属于表面波度,波距大于 10mm 的属于形状误差,如图 4-1 所示。

4.1.2 表面粗糙度对机械零件使用性能的影响表面粗糙度的大小对零件的使用性能和使用寿命有很大影响。

1. 影响零件的耐磨性表面越粗糙,摩擦系数就越大,相对运动的表面磨损得越快。

然而,表面过于光滑,由于润滑油被挤出或分子间的吸附作用等原因,也会使摩擦阻力增大和加速磨损。

2. 影响配合性质的稳定性零件表面的粗糙度对各类配合均有较大的影响。

对于间隙配合,两个表面粗糙的零件在相对运动时会迅速磨损,造成间隙增大,影响配合性质;对于过盈配合,在装配时表面上微观凸峰极易被挤平,产生塑性变形,使装配后的实际有效过盈减小,降低联接强度;对于过渡配合,因多用压力及锤敲装配,表面粗糙度也会使配合变松。

3. 影响疲劳强度承受交变载荷作用的零件的失效多数是由于表面产生疲劳裂纹造成的。

疲劳裂纹主要是由于表面微观峰谷的波谷所造成的应力集中引起的。

零件表面越粗糙,波谷越深,应力集中就越严重。

因此,表面粗糙度影响零件的抗疲劳强度。

4. 影响抗腐蚀性粗糙表面的微观凹谷处易存积腐蚀性物质,久而久之,这些腐蚀性物质就会渗入到金属内层,造成表面锈蚀。

此外,表面粗糙度对接触刚度、密封性、产品外观、表面光学性能、导电导热性能以及表面结合的胶合强度等都有很大影响。

所以,在设计零件的几何参数精度时,必须对其提出合理的表面粗糙度要求,以保证机械零件的使用性能。

4.3 表面粗糙度的选用4.3.1 评定参数的选用1. 幅度参数的选用幅度参数是标准规定的基本参数,可以独立选用。

(整理)各种加工方法能达到的表面粗糙度

车削外圆(半精车非金属)

3.2~1.6

8

车削外圆(精车金属)

3.2~0.8

9

车削外圆(精车非金属)

1.6~0.4

10

车削外圆(精密车或金刚石车金属)

0.8~0.2

11

车削外圆(精密车或金刚石车非金属)

0.4~0.1

12

车削端面(粗车)

12.5~6.3

13

车削端面(半精车金属)

6.3~3.2

14

车削端面(半精车非金属)

(2)评价方法的适当性;(7)环境影响评价的结论。各种加工方法能达到的表面粗糙度

ID

加工方法

表面粗糙度Ra(μm)

1

自动气割、带锯或圆盘锯割断

50~12.5

2

切断(车)

50~12.5

3

切断(铣)

25~12.5

4

切断(砂轮)

3.2~1.6

5

车削外圆(粗车)

12.5~3.2

6

车削外圆(半精车金属)

6.3~3.2

6.3~1.6

15

车削端面(精车金属)

6.3~1.6

16

车削端面(精车非金属

6.3~1.6

17

车削端面(精密车金属)

0.8~0.4

18

车削端面(精密车非金属)

0.8~0.2

19

切槽(一次行程)

12.5

20

切槽(二次行程)

6.3~3.221Fra bibliotek高速车削

0.8~0.2

22

钻(≤φ15mm)

6.3~3.2

23

90

齿轮及花键加工/切削/拉

3.2~1.6

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粗

>2.5~20

>10~80

铣削

精

>0.32~5

>1.6~20

细

>0.16~1.25

>0.8~6.3

高速铣削

粗

>0.63~2.5

>3.2~10

精

>0.16~0.63

>0.8~3.2

刨削

粗

>5~20

>20~80

精

>1.25~5

>6.3~20

细(光整加工)

>0.16~1.25

>0.8~6.3

槽的表面

>0.63~10

>3. 2~40

刀车、铣

磨

>0.16~1.25

>0.8~6.3

研磨

>0.04~1.25

>0.2~6.3

滚轧

搓丝模

>0.63~2.5

>3.2~10

滚丝磨

>0.16~2.5

>0.8~10

轮及花

切削

粗滚

>1.25~5

>6.3~20

键加工

细滚

>0.63~2.5

>3.2~10

细插

>0.63~2.5

>1.6~10

细镗

金属

>0.16~1.25

>0.8~6.3

(或金刚石镗)

非金属

>0.16~0.63

>0.8~3.2

高速镗

>0.16~1.25

>0.80

>10~80

刀铣削

精

>0.63~5

>3.2~20

细

>0.32~1.25

>1.6~6.3

铰孔

半细铰

钢

>2.5~10

>10~40

>0.8~6.3

细

>0.08~0.32

>0.4~1.6

用精密修整的砂轮磨削

>0.02~0.08

>0.1~0.4

镜面磨削(外圆磨)

<0.08

<0.4

平面磨

精

>0.32~1.25

>1.6~6.3

细

>0.04~0.32

>0.2~1.6

珩磨

粗(一次加工)

>0.16~1.25

>0.8~6.3

精(细)

>0.02~0.32

>3.2~10

细刨

>0.63~5

>3.2~20

拉

>1.25~5

>6.3~20

剃齿

>0.16~1.25

>0.8~6.3

磨

>0.08~1.25

>0.4~6.3

研

>0.16~0.63

>0.8~3.2

滚轧

热轧

>0.32~1.25

>1.6~6.3

冷轧

>0.08~0.32

>0.4~1.6

液压加工

>0.04~0.63

扩孔

粗(有表皮)

>5~20

>20~80

精

>1.25~10

>6.3~40

锪倒角(孔的)

>1.25~5

>6.3~20

带导向的锪平面

>2.5~10

>10~40

镗孔

粗镗

>5~20

>20~80

半精镗

金属

>2.5~10

>10~40

非金属

>1.25~10

>6.3~40

精镗

金属

>0.63~5

>3.2~20

非金属

>0.32~2.5

>3.2~20

非金属

>0.32~2.5

>1.6~10

细车

金属

>0.16~1.25

>0.8~6.3

(或金刚石车)

非金属

>0.08~0.63

>0.4~3.2

车削端面

粗车

>5~20

>20~80

半精车

金属

>2.5~10

>10~40

非金属

>1.25~10

>6.3~20

精车

金属

>1.25~10

>6.3~40

非金属

(一次铰孔)

黄铜

>1.25~10

>6.3~40

精铰

铸铁

>0.63~5

>3.2~20

(第二次铰)

钢、轻合金

>0.63~2.5

>3.2~10

黄铜、青铜

>0.32~1.25

>1.6~6.3

细铰

钢

>0.16~1.25

>0.8~6.3

轻合金

>0.32~1.25

>1.6~6.3

黄铜、青铜

>0.08~0.32

>0.4~1.6

>0.1~1.6

研磨

粗

>0.16~0.63

>0.8~3.2

精

>0.04~0.32

>0.2~1.6

细(光整加工)

<0.08

<0.4

超精加工

精

>0.08~1.25

>0.4~6.3

细

>0.04~0.16

>0.2~0.8

镜面的(两次加工)

<0.04

<0.2

刮

粗

>0.63~5

>3.2~20

精

>0.04~0.63

不同加工方法可能达到的表面粗糙度Ra值

加工方法

表面粗糙度Ra/μm

0.012

0.025

0.05

0.1

0.2

0.4

0.8

1.6

3.2

6.3

12.5

25

50

100

砂模铸造

型壳铸造

金属模铸造

离心铸造

精密铸造

蜡模铸造

压力铸造

热轧

模锻

冷轧

挤压

冷拉

锉

刮削

刨削

粗

半精

精

插削

钻孔

扩孔

粗

精

金钢镗孔

镗孔

粗

半精

精

铰孔

粗

半精

>0.2~3.2

钳工锉削

>0.63~20

>3.2~80

砂轮清理

>5~80

>20~320

>1.25~10

>6.3~40

细车

金属

>0.32~1.25

>1.6~6.3

非金属

>0.16~1.25

>0.8~6.3

切槽

一次行程

>10~20

>40~80

二次行程

>2.5~10

>10~40

高速车削

>0.16~1.25

>0.8~6.3

钻

≤f15mm

>2.5~10

>10~40

>f15mm

>5~40

>20~160

>0.2~3.2

抛光

精

>0.08~1.25

>0.4~6.3

细(镜面的)

>0.02~0.16

>0.1~0.4

砂带抛光

>0.08~0.32

>0.4~1.6

砂布抛光

>0.08~2.5

>0.4~10

电抛光

>0.01~2.5

>0.05~10

螺纹加工

切削

板牙、丝锥、

>0.63~5

>20~3.2

自开式板牙头

车刀或梳

表面粗糙度

Ra/μm

Rz/μm

自动气割、带锯或圆盘锯割断

>10~80

>40~320

切断

车

>10~80

>40~320

铣

>10~40

>40~160

砂轮

>1.25~5

>6.3~20

车削外圆

粗车

>5~20

>20~80

半精车

金属

>2.5~10

>10~40

非金属

>1.25~5

>6.3~20

精车

金属

>0.63~5

>2.5~10

>10~40

插削

粗

>10~40

>40~160

精

>1.25~10

>0.3~40

拉削

粗

>0.32~2.50

>1.6~10

精

>0.08~0.32

>0.4~1.6

推削

精

>0.16~1.25

>0.8~6.3

细

>0.02~0.63

>0.1~3.2

外圆磨

半精

>0.63~10

>3.2~40

内圆磨

精

>0.16~1.25

精

拉削

半精

精

滚铣

粗

半精

精

端面铣

粗

半精

精

车外圆

粗

半精

精

金钢车

车端面

粗

半精

精

磨外圆

粗

半精

精

磨平面

粗

半精

精

珩磨

平面

圆柱

研磨

粗

半精

精

抛光

一般

精

滚压抛光

超精加工

平面

柱面

化学磨

电解磨

电火花加工

切割

气割

锯

车

铣

磨

螺纹加工

丝锥板牙

梳铣

滚

车

搓丝

滚压

磨

研磨

齿轮及花键加工

刨

滚

插

磨

剃

(图3-加工方法与表面粗糙度-1美标)

加工方法