数控加工工序卡片、刀具卡

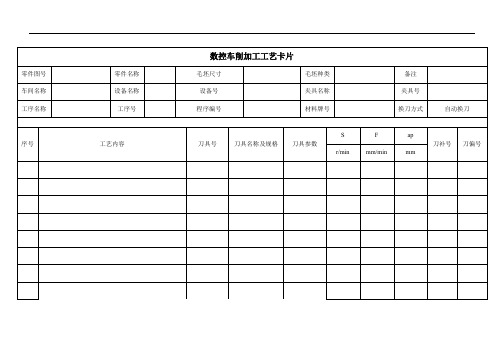

数控车削加工工艺卡片

夹具名称

夹具号

工序名称

工序号

程序编号

材料牌号

换刀方式

序号

工艺内容

刀具号

刀具名称及规格

刀具参数

S

F

ap

刀补

刀偏号

r/min

mm/min

mm

数控车削加工工艺卡片

零件图号

零件名称

毛坯尺寸

毛坯种类

备注

车间名称

设备名称

设备号

夹具名称

夹具号

工序名称

工序号

程序编号

材料牌号

换刀方式

自动换刀

序号

工艺内容

刀具号

刀具名称及规格

刀具参数

S

F

ap

刀补号

刀偏号

r/min

mm/min

mm

数控车削加工工艺卡片-2

零件图号

零件名称

毛坯尺寸

毛坯种类

备注

车间名称

设备名称

机械加工工艺卡模板

Φ 26钻头

150

50

Φ 29.7镗刀 Φ 346. 平底镗刀

Φ 35H8平底镗刀

Φ30H7 镗刀

Φ12H7 铰刀

M10-H2 丝锥

批

准

1100 1000 1100 1300 200 200

120 100

80 100 100 300

共 4页

深度尺

200 ±0.02 内径表 千分尺 内径表 千分尺 内径表 千分尺

序号 刀具号

数控加工刀具卡片

程序编号 711/712/713/71

刀具名称

夹具名称 200 机用平口虎钳

刀具规格

8

T08

Φ 297. 粗镗刀

9

T09

Φ 34.8平底粗镗刀

10

T10

Φ 35平底精镗刀

11

T11

Φ 30精镗刀

12

T12

Φ 12H7直柄铰刀

13

T13

机用丝锥

Φ 297. Φ 346. 平底

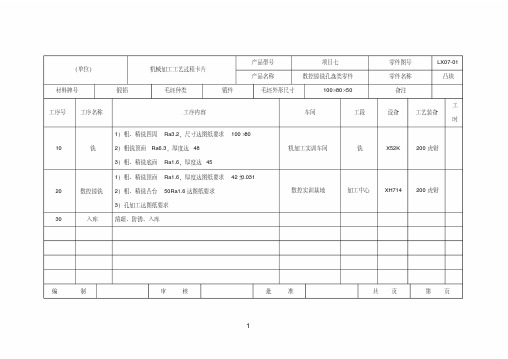

(单位) 材料牌号

锻铝

机械加工工艺过程卡片

毛坯种类

锻件

产品型号

项目七

产品名称

数控镗铣孔盘类零件

毛坯外形尺寸

100×80×50

工序号

工序名称

工序内容

车间

工段

1)粗、精铣四周 Ra3.2,尺寸达图纸要求 100 ×80

10

铣

2)粗铣顶面 Ra6.3,厚度达 48

3)粗、精铣底面 Ra1.6,厚度达 45

制

审

核

批

准

1

共页

第页

(单 位)

数控加工工序卡片

产品名称或代号 数控镗铣孔盘类零件

数控加工工序卡片

立铳刀

塞規

300

10

40

0.5

3

去毛刺倒棱

T3

倒角刀

游标卡尺

500

20

60

0.5

4

攻M8螺纹孔

T4

丝锥

螺纹塞规

600

53.5

0.5

0.5

编制

审核

批准

共3页

第3页

T6

倒角刀

500

20

20

1

编制审核

共3页第1页

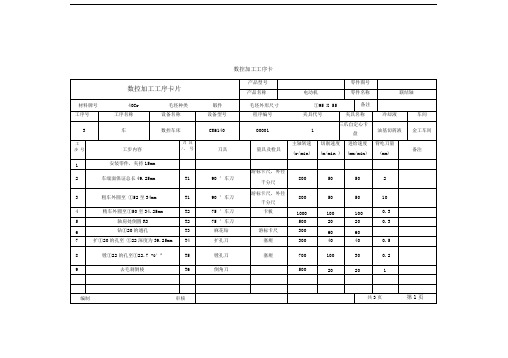

数控加工工序卡

数控加工工序卡片

产品型号

零件图号

产品名称

电动机

零件名称

联结轴

材料牌号40Cr毛坯种类锻件

毛坯外形尺寸①95X55

备注

工序号

工序名称

设备名称

设备型号

程序编号

夹具代号

夹具名称

冷却液

车间

4

车

数控车床

CK6140

00002

2

专用夹具

油基切屑液

金工车间

工 步 号

工步内容

刀 具

/、 号

刀具

量具及检具

主轴转速

(r/min)

切削速度

(m/min)

进给速度

(mm/min)

背吃刀量

(mm)

备注

1

掉头,夹持零件三分之一处

2

车端面保证总长49.25mm

T7

45°车刀

游标卡尺

800

50

50

1.2

3

粗车长度为12mm的外圆至①91

T7

45°车刀

游标卡尺,外径

千分尺

T2

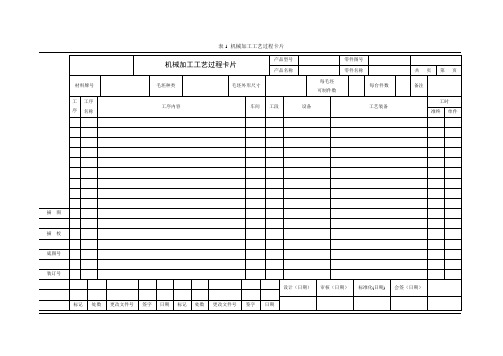

机械加工工艺过程卡

工序名称

共页 第页 材料牌号

毛坯种类

毛坯外形尺寸

每毛坯可制造件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

夹具编号

夹具名称

冷却液

程序编号

数控系统

工序工时

准终

单件

工步 号

Байду номын сангаас

工步内容

刀具号 刀具规格

量具及检具

主轴转速 /(r/min)

切削速度 /(m/min)

进给速度 (mm/min)

背吃刀 量/mm

备注

描图

描校

底图号

装订号

设计(日期) 审核(日期) 标准化(日期) 会签(日期)

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

表 2 机械加工工序卡片

机械加工工序卡片

产品型号 产品名称

车间

零件图号 零件名称 工序号

工序名称

共页 第页 材料牌号

毛坯种类

毛坯外形尺寸

每毛坯可制造件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时

准终

单件

工步 号

描图

工步内容

工艺设备

主轴 转速

切削 速度

进给量 /(mm/r)

切削 深度

进给 次数

工步时间 / min 机动 辅助

描校

底图号

装订号

设计(日期) 审核(日期) 标准化(日期) 会签(日期)

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

机械加工工艺过程卡片

零件号

0405

零件重量

同时加工工件数

1

材料

毛坯

牌号

硬度

型式

重量

HT200

HBS190~220

金属型铸件

1.0kg

设备

夹具

辅助工具

名称

型号

专用夹具

卧式铣床

X62

安装

工步

安装及工步说明

刀具

量具

走刀长度mm

走刀次数

切削深度mm

进给量mm/r

主轴转速r/min

切削速度m/min

基本工时min

1

粗铣槽180+0.012mm

20

1

0.5

0.55

770

111.2

0.035

3

钻通孔φ20

高速钢锥柄麻花钻

88

1

18

0.40

302.5

168.75

0.7

4

铰孔至φ22

高速钢锥柄扩孔钻

84

1

1

0.55

115.8

8

0.47

5

端面A倒角

锥柄机用铰刀

4

1

2

0.55

115.8

48

0.35

设计者

XXX

指导老师

XXX

共7页

第1页

淮海工学院机电021

机械加工工艺卡片

工序名称

铣 槽

工序号

Ⅴ

零件名称

拨叉

零件号

0405

零件重量

同时加工工件数

4

材料

毛坯

牌号

硬度

型式

重量

HT200

HBS190~220

压盖的工艺设计与数控加工工艺卡片

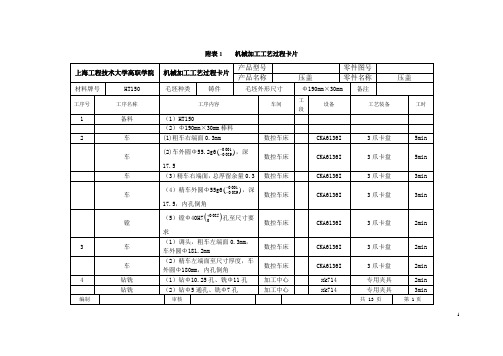

附表1 机械加工工艺过程卡片上海工程技术大学高职学院机械加工工艺过程卡片产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150 毛坯种类铸件毛坯外形尺寸Φ190mm×30mm 备注工序号工序名称工序内容车间工段设备工艺装备工时1 备料(1)HT150(2)Φ190mm×30mm棒料2 车(1)粗车右端面0.3mm 数控车床CKA6136I 3爪卡盘5min车(2)车外圆Φ55.2g6)(001.0029.0--,深17.5数控车床CKA6136I 3爪卡盘5min车(3)精车右端面,总厚留余量0.3数控车床CKA6136I 3爪卡盘3min车(4)精车外圆Φ55g6)(001.0029.0--,深17.5,内孔倒角数控车床CKA6136I 3爪卡盘3min镗(5)镗Φ40H7()025.00+孔至尺寸要求数控车床CKA6136I 3爪卡盘2min3 车(1)调头,粗车左端面0.3mm,车外圆Φ181.2mm数控车床CKA6136I 3爪卡盘2min车(2)精车左端面至尺寸厚度,车外圆Φ180mm,内孔倒角数控车床CKA6136I 3爪卡盘2min4 钻铣(1)钻Φ10.25孔、铣Φ11孔加工中心xk714 专用夹具2min钻铣(2)钻Φ5通孔、铣Φ7孔加工中心xk714 专用夹具3min编制审核共 13 页第 1页1附表2 机械加工工艺过程卡片上海工程技术大学高职学院机械加工工艺过程卡片产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150 毛坯种类铸件毛坯外形尺寸Φ190mm×30mm 备注工序号工序名称工序内容车间工段设备工艺装备工时5 去毛刺6 尺寸检验7 检查入库编制审核共 13 页第 2页2附表3 数控加工工序卡上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150 毛坯种类铸件毛坯外形尺寸Φ190mm×30mm备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间2 车数控车床CKA6136I0001 乳化液数控车床工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注粗车右端面0.3mm,车外圆Φ55.2g6)(001.0029.0--mm,深17.5mm0193°外圆车刀游标卡尺60010080 52 钻φ40H7()025.00+的中心孔02 φ5中心钻游标卡尺400803053 钻φ40H7()025.00+底孔至φ3503 φ35钻头游标卡尺600 80 60 84 粗镗φ40H7()025.00+孔至φ3804 φ38镗刀游标卡尺600 800 80 1.25半精镗φ40H7()025.00+孔至φ39.605φ39.6镗刀游标卡尺700100100 0.86精镗φ40H7()025.00+孔至尺寸要求,并倒角06φ40镗刀游标卡尺800100120 0.2编制审核批准共13页第3页3附表4 数控加工工序卡上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150毛坯种类铸件毛坯外形尺寸Φ190mm×30mm备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间3 数控车床CKA6136I O0002 乳化液数控加工工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注1 车端面,保证厚度22mm 01 93°外圆车刀游标卡尺400 100 120 42 车外圆Φ180mm并倒圆01 93°外圆车刀游标卡尺400 100 120 5编制审核批准共13页第 4页4附表5 数控加工工序卡上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150毛坯种类铸件毛坯外形尺寸Φ190mm×30mm备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间4 铣床加工中心XH714 0003 专用夹具乳化液数控加工工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注1 钻Φ7底孔,深10mm 07 Φ7钻头游标卡尺400 80 30 0.52 钻Φ11底孔,深6mm 08 Φ11钻头游标卡尺400 80 30 0.5编制审核批准共 11 页第5页5附表6 数控加工刀具卡片上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150 毛坯种类铸件毛坯外形尺寸Φ190mm×30mm备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间乳化液数控加工工步号刀具号刀具名称刀具型号刀片刀尖半径(mm)刀柄型号刀具补偿量(mm)备注型号牌号直径/mm刀长mm)2 T01 93°外圆车刀JT40-Z6-45 DCMG120408UA P10 0.8 BT40-M1-35 300 0.8 2 T02 φ5中心钻JT40-Z6-45 DCMG120408UA P10 0.8 BT40-Z6-45 φ 5 345 0.8 2 T03 φ35钻孔刀JT40-M2-50 DCMG120408UA P10 0.8 BT40-M1-35 φ35 300 0.82 T04 φ38镗刀BT40-TQC50-180DCMG120408UA P10 0.8 BT40-M1-35 φ38 300 0.82 T05 φ39.6镗刀BT40-TQC50-180DCMG120408UA P10 0.8 BT40-M1-35 φ39.6 300 0.82 T06 φ40镗刀BT40-TW50-140DCMG120408UA P10 0.8 BT40-M1-35 φ40 300 0.84 T01 φ7钻孔刀JT40-M2-50 DCMG120408UA P10 0.8 BT40-M1-35 φ7 300 0.84 T02 φ11钻孔刀JT40-M2-50 DCMG120408UA P10 0.8 BT40-M1-35 φ300 0.8编制审核批准共13页第 6 页6附表7 数控加工进给路线图上海工程技术大学高职学院数控加工进给路线图产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150毛坯种类铸件毛坯外形尺寸Φ190mm×30mm备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间1车端面、外圆数控车床CKA6136I O00013爪卡盘乳化液数控加工7附表8 数控加工进给路线图上海工程技术大学高职学院数控加工进给路线图产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150毛坯种类铸件毛坯外形尺寸Φ190mm×30mm备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间1镗孔及倒角数控车床CKA6136I O00013爪卡盘乳化液数控加工8附表9 数控加工进给路线图上海工程技术大学高职学院数控加工进给路线图产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150毛坯种类铸件毛坯外形尺寸Φ190mm×30mm备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间2车端面、外圆数控车床CKA6136I O00023爪卡盘乳化液数控加工9附表10 数控加工进给路线图上海工程技术大学高职学院数控加工进给路线图产品型号零件图号产品名称压盖零件名称压盖材料牌号HT150毛坯种类铸件毛坯外形尺寸Φ190mm×30mm备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间3钻孔铣床加工中心VMC8500003专用夹具乳化液数控加工10附录11 数控加工程序O0001:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-2.3867 Y1.378 S0 M03 N0050 G43 Z.9843 H00N0060 G83 Z-.3937 R.9843 F9.8 Q0.0N0070 X2.3867N0080 X0.0 Y-2.7559N0090 G80N0100 M02O0002:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0:0030 T00 M06N0040 G0 G90 X2.3867 Y1.378 S0 M03 N0050 G43 Z.9843 H00N0060 G83 Z-.2362 R.9843 F9.8 Q0.0N0070 X-2.3867N0080 X0.0 Y-2.7559N0090 G80N0100 M02O0003:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-2.4038 Y1.3877 S0 M03N0050 G43 Z-1.4173 H00N0060 Z-.9843N0070 G1 Z-.8661 F9.8N0080 X-2.4471 Y1.4123N0090 X-2.4756 Y1.3606N0100 G3 X-2.8248 Y0.0 I2.4756 J-1.3606N0110 G1 X-3.5335N0120 G3 I3.5335 J0.0N0130 G1 X-3.4449N0140 G3 I3.4449 J0.0N0150 G1 X-3.3563N0160 G3 I3.3563 J0.0N0170 G1 X-3.2677N0180 G3 I3.2677 J0.0N0190 G1 X-3.1791N0200 G3 I3.1791 J0.0N0210 G1 X-3.0906N0220 G3 I3.0906 J0.0N0230 G1 X-3.002N0240 G3 I3.002 J0.0N0250 G1 X-2.913411N0260 G3 I2.9134 J0.0N0270 G1 X-2.8248N0280 G3 X-.0595 Y-2.8242 I2.8248 J0.0N0290 X.0595 I.0595 J.0683N0300 X2.4756 Y1.3606 I-.0595 J2.8242N0310 X2.4161 Y1.4636 I-.0889 J.0174N0320 X-2.4161 I-2.4161 J-1.4636N0330 G1 X-2.4467 Y1.4131N0340 X-2.4037 Y1.3879N0350 Z-.9843N0360 G0 Z-1.4173N0370 X-2.3741 Y1.3628N0380 Z-.9843N0390 G1 Z-.8661N0400 X-2.4124 Y1.2911N0410 G3 X-.0881 Y-2.7348 I2.4124 J-1.2911 N0420 G1 X-.0068 Y-2.7374N0430 Z-.9843N0440 G0 Z-1.4173N0450 X.0068N0460 Z-.9843N0470 G1 Z-.8661………(相同除毛坯步骤省略)N4600 G1 X-.9699 Y.6024N4610 G3 I.9699 J-.6024N4620 G1 X-1.0201 Y.6335N4630 Z-.5118N4640 G0 Z-1.4173N4650 M02O0004:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-3.6637 Y0.0 S0 M03N0050 G43 Z.4724 H00N0060 Z-.0236N0070 G1 Z-.1417 F9.8N0080 X-3.6024N0090 G2 I3.6024 J0.0N0100 G1 X-3.6637N0110 Z-.0236N0120 G0 Z.4724N0130 X.052 Y.0222N0140 Z.1969N0150 G3 X.052 Y.0222 Z.1074 I-.052 J.0113K.0142N0160 X.052 Y.0222 Z.0179 I-.052 J.0113 K.0142N0170 X.052 Y.0222 Z-.0716 I-.052 J.0113 K.0142N0180 X0.0 Y-.0197 Z-.1417 I-.052 J.0113 K.014212N0190 I0.0 J.0197N0200 G1 Y-.0787N0210 G3 I0.0 J.0787 N0220 G1 Y-.1378N0230 G3 I0.0 J.1378 N0240 G1 Y-.1969N0250 G3 I0.0 J.1969 N0260 G1 Y-.2559N0270 G3 I0.0 J.2559 N0280 G1 Y-.315N0290 G3 I0.0 J.315 N0300 G1 Y-.374N0310 G3 I0.0 J.374 N0320 G1 Y-.4331N0330 G3 I0.0 J.4331N0340 G1 Y-.4921N0350 G3 I0.0 J.4921N0360 G1 Y-.5512N0370 G3 I0.0 J.5512N0380 G1 Y-.6102N0390 G3 I0.0 J.6102N0400 G1 Y-.6693N0410 G3 I0.0 J.6693N0420 G1 Y-.7283N0430 G3 I0.0 J.7283N0440 G1 Y-.6693N0450 Z-.0236N0460 G0 Z.4724N0470 X.052 Y.0222N0480 Z-.0236N2080 G1 X-.7283………(相同除毛坯步骤省略)N2090 G3 I.7283 J0.0N2100 G1 X-.6693N2110 Z-.9055N2120 G0 Z.4724N2130 M02%13。

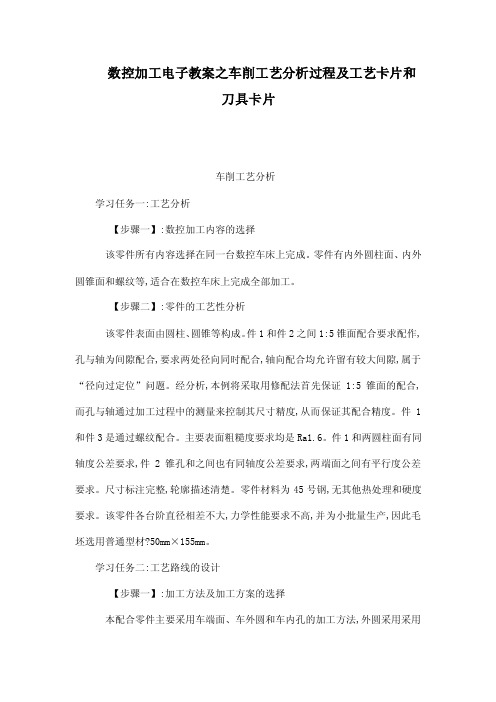

数控加工电子教案之车削工艺分析过程及工艺卡片和刀具卡片(可编辑)

数控加工电子教案之车削工艺分析过程及工艺卡片和刀具卡片车削工艺分析学习任务一:工艺分析【步骤一】:数控加工内容的选择该零件所有内容选择在同一台数控车床上完成。

零件有内外圆柱面、内外圆锥面和螺纹等,适合在数控车床上完成全部加工。

【步骤二】:零件的工艺性分析该零件表面由圆柱、圆锥等构成。

件1和件2之间1:5锥面配合要求配作,孔与轴为间隙配合,要求两处径向同时配合,轴向配合均允许留有较大间隙,属于“径向过定位”问题。

经分析,本例将采取用修配法首先保证1:5锥面的配合,而孔与轴通过加工过程中的测量来控制其尺寸精度,从而保证其配合精度。

件1和件3是通过螺纹配合。

主要表面粗糙度要求均是Ra1.6。

件1和两圆柱面有同轴度公差要求,件2锥孔和之间也有同轴度公差要求,两端面之间有平行度公差要求。

尺寸标注完整,轮廓描述清楚。

零件材料为45号钢,无其他热处理和硬度要求。

该零件各台阶直径相差不大,力学性能要求不高,并为小批量生产,因此毛坯选用普通型材?50mm×155mm。

学习任务二:工艺路线的设计【步骤一】:加工方法及加工方案的选择本配合零件主要采用车端面、车外圆和车内孔的加工方法,外圆采用采用粗车→精车的加工方案。

内孔加工采用钻→粗镗→精镗的加工方案。

1:5锥面配合采用修配法保证尺寸精度,其他尺寸经粗、精车后能达到加工要求。

零件内、外圆尺寸精度达到IT9级,表面粗糙度要求达到Ra1.6,粗车后余量较均匀,不需安排半精加工。

【步骤二】:加工阶段的划分划分成粗加工和精加工二个加工阶段。

因为粗车时因加工余量大、切削力和夹紧力大等因素造成较大的加工误差,如果粗、精加工混在一起,就无法避免由上述原因引起的加工误差。

划分成粗、精加工二个加工阶段,粗加工造成的加工误差可通过精加工得到纠正,从而保证加工质量。

【步骤三】:工序的划分采用按安装次数来划分工序,共分六个工序。

第一次装夹:夹φ50毛坯,加工零件2外轮廓并切断零点在右端面中心;第二次装夹:夹零件φ50毛坯,加工零件3外轮廓并切断零点在左端面中心;第三次装夹:夹φ50毛坯,加工零件1左端外轮廓并切断;第四次装夹:夹零件1φ35外圆,加工右端外轮廓;第五次装夹:加工零件2内孔至尺寸要求零点在左端面中心;第六次装夹:加工零件3内孔及内螺纹至尺寸要求零点在右端面中心。

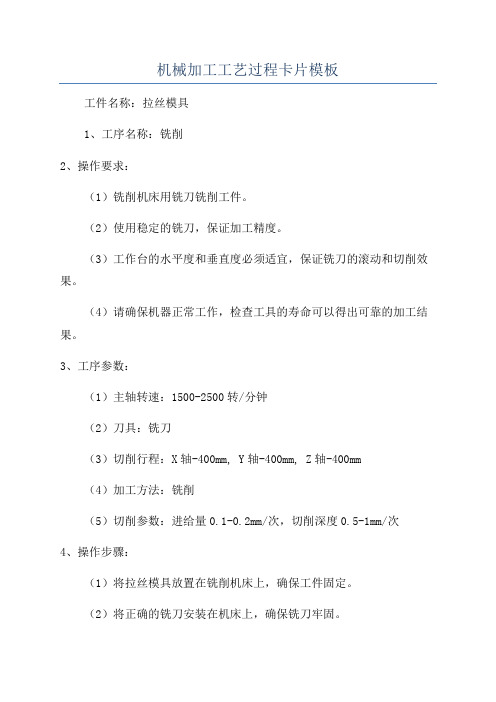

机械加工工艺过程卡片模板

机械加工工艺过程卡片模板

工件名称:拉丝模具

1、工序名称:铣削

2、操作要求:

(1)铣削机床用铣刀铣削工件。

(2)使用稳定的铣刀,保证加工精度。

(3)工作台的水平度和垂直度必须适宜,保证铣刀的滚动和切削效果。

(4)请确保机器正常工作,检查工具的寿命可以得出可靠的加工结果。

3、工序参数:

(1)主轴转速:1500-2500转/分钟

(2)刀具:铣刀

(3)切削行程:X轴-400mm, Y轴-400mm, Z轴-400mm

(4)加工方法:铣削

(5)切削参数:进给量0.1-0.2mm/次,切削深度0.5-1mm/次

4、操作步骤:

(1)将拉丝模具放置在铣削机床上,确保工件固定。

(2)将正确的铣刀安装在机床上,确保铣刀牢固。

(3)回转机轴,将铣刀正确对准工件。

(4)依据设计图样安装棘轮,将进给量调节到需要的值,启动机器,调整主轴转速到设定值。

(5)按照设计图样操作,首先以低进给量开始切削,然后逐渐增加

进给量,以达到需要的加工精度。

(6)加工完成后,复检工件尺寸,若符合要求,则可以将其加以检

验和清理。

5、质量控制:

(1)操作前,必须对工序和工件进行检查,保证加工质量。