活性焦再生过程原理流程

德国WKV公司活性焦吸附法脱硫脱硝技术简介

德国WKV公司活性焦吸附法脱硫脱硝技术简介活性焦对流脱硫技术简介活性焦法脱硫技术已经有近四十年研究应用历史,早期的技术研究及应用主要集中在德国、日本、美国等。

目前,国外已有规模为120×104m3/h的活性焦法脱硫装置及装机容量为300mw的同时脱硫脱硝装置,600mw活性焦干法烟气脱硫装置。

活性汪烟气脱硝原理活性焦内具有较多的大孔(>50nm)、中孔(2.0~50nm),较少的微孔(<2nm),孔隙已连贯的形态存在与活性焦内。

活性焦吸附污染物时有二种作用机理,一种为物理吸附,一种为化学吸附。

物理吸附作用依赖于活性焦多孔比表面积大的特性,将烟气中的污染物截流在活性焦内,利用微孔与分子半径大小相当的特征,将污染物分子限制在活性焦内。

化学吸附依靠的是活性焦表面的晶格有缺陷的c原子、含氧官能团和极性表面氧化物,利用它们所带的化学特征,有针对性的固定污染物在活性焦内表面上。

活性汪烟气脱硝工艺流程120~160℃的烟气通过增压风机加压进入脱硫岛烟气以一定气速进入吸附塔,烟气均匀的穿过活性焦吸附层,在吸附层内二氧化硫、汞、砷等重金属、hf、hcl和二噁瑛等大分子氧化物被脱除,脱除后的净烟气经净烟道汇集通过烟囱排放。

吸附so2达到饱和的活性焦从吸附塔底部排出,通过输送系统运至解析塔进行加热再生;再生的活性焦经筛分后会同补充的新鲜活性焦再送入吸附系统进行循环吸附使用。

经筛分破损活性焦从活性焦循环系统分离出来可以进入锅炉燃烧或再加工成其他产品。

再生回收的高浓度so2混合气体送入硫回收系统作为生产浓硫酸的原料。

活性汪烟气系统共同组成活性焦脱硫系统由烟气系统、吸附系统、解析系统、活性焦储存及输送系统、硫回收系统等组成。

溶解塔专利技术概述烟气均布装置(见下图)该烟气均布装置就是溶解塔对流溶解以求同时实现的核心技术,通过该技术可以并使烟气在溶解层内光滑流动,同时可以贯穿活性汪,同时实现饱和状态活性汪光滑简洁的被排泄,提升了活性汪的利用率,确保了烟气的烟气效率。

针对污水处理厂提标的活性焦应用工艺

针对污水处理厂提标的活性焦应用工艺摘要:经过生化处理后的城市污水,出水水质为《城镇污水处理厂污染物排放标准》(GB18918-2002)中的一级B标准,采用活性焦过滤吸附法进行深度处理,出水水质可以达到《地表水环境质量标准》(GB3838-2002)中III类水质标准,满足再生水要求。

活性焦过滤吸附工艺在技术、经济两方面的可行性,为大量的缺水城市通过将城市污水进行深度处理提标,从而解决水资源严重短缺问题提供了一条有效途径。

截止目前ACAA技术已完成市政、焦化、印染、化工等污水工程应用已突破150个项目,日处理水量达到350万吨以上。

关键词:污水处理厂;活性焦;技术原理;工艺流程;污水提标1技术原理活性焦吸附与活化技术。

(简称“ACAA”技术,Activated Coke Adsorption and Activation),是一种可去除水中常规污染物指标的吸附活化技术。

不仅可去除COD、BOD等成分,对于污水的脱色、除臭等也具有非常良好的效果。

对于常规生化、高级氧化等难以去除的有机污染物,也具有明显的去除效率,是目前比较成熟的污水处理工艺之一,在污水深度处理、提标改造、中水回用及零排放领域得到了充分的认可。

吸附饱和后的活性焦,再通过850℃的活化再生炉进行再生。

吸附的有机物在再生过程中进行高温裂解。

有机污染物转化为甲烷、乙烷、碳氢化合物等成分组成可燃气体作为热能利用,且活性焦的孔道重新打开,性能得以恢复,损失率低,活性焦循环使用。

活性焦再生过程无固废产生,真正意义实现污染物清洁排放。

2活性焦再生活化吸附饱和的活性焦,通过高温裂解活化再生系统将吸附在活性焦孔道内的有机污染物进行分解,此时的有机污染物转化为甲烷、乙烷、碳氢化合物等成分组成可燃气体作为热能利用,且活性焦的孔道重新打开,活性焦循环使用;活性焦的再生性能恢复率为90-110%,再生破碎损耗率小于5%,真正意义实现污染物去除的清洁技术。

图1国清智能多段式再生炉图2活性焦再生活化系统3吸附过程活性焦的吸附过程是:在其颗粒表面形成一层平衡的表面浓度,再把有机物质杂质吸附到活性炭颗粒内,使用初期的吸附效果很高,但时间一长,活性炭的吸附能力会不同程度地减弱,吸附效果也随之下降。

脱硫塔再生塔描述

吸附塔:

吸附塔为错流移动床结构形式,分为进气室、活性焦料层及出气室三个部分。

待处理烟气进入进气室后水平穿透活性焦料层,完成吸附,水平流动的烟气与依靠重力作用自上而下移动的活性焦形成错流流动。

穿透活性焦料层的烟气经出气室汇集后进入烟囱排放。

再生塔:

再生塔为列管换热器形式,自上而下可分为预热段、再生段及冷却段。

通常活性焦走管程,换热介质走壳程。

活性焦在塔内依靠重力作用自上而下流动分别经过以上三段,换热介质为热风炉系统产生的高温烟气,再生段加热温度达到420℃。

解析出来的再生气经过再生风机抽取送至后续制酸工序。

活性焦卸料器:

为星型卸料形式,与常规卸料器不同,需要避免活性焦在输送过程中的剪切,同时还需要具备密封性能。

活性焦再生过程原理流程

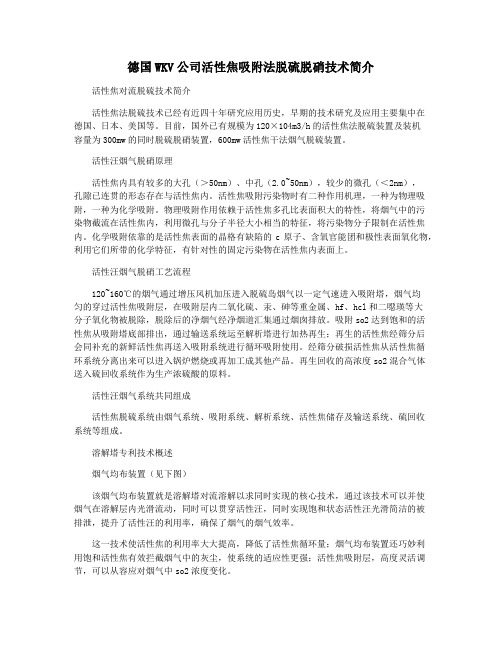

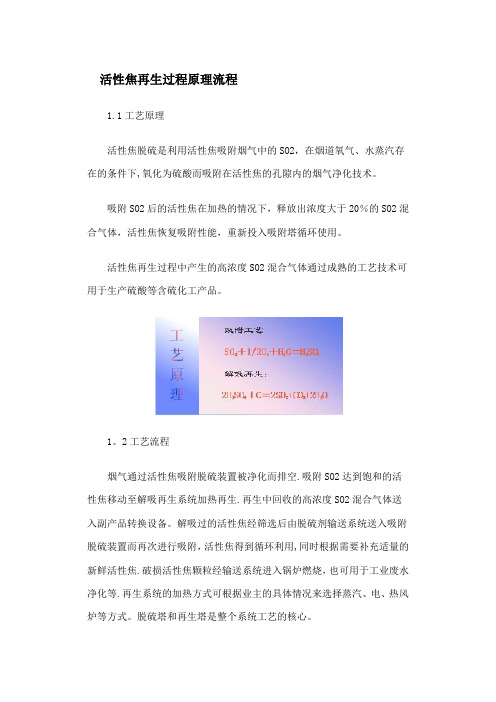

活性焦再生过程原理流程1.1工艺原理活性焦脱硫是利用活性焦吸附烟气中的SO2,在烟道氧气、水蒸汽存在的条件下,氧化为硫酸而吸附在活性焦的孔隙内的烟气净化技术。

吸附SO2后的活性焦在加热的情况下,释放出浓度大于20%的SO2混合气体,活性焦恢复吸附性能,重新投入吸附塔循环使用。

活性焦再生过程中产生的高浓度SO2混合气体通过成熟的工艺技术可用于生产硫酸等含硫化工产品。

1。

2工艺流程烟气通过活性焦吸附脱硫装置被净化而排空.吸附SO2达到饱和的活性焦移动至解吸再生系统加热再生.再生中回收的高浓度SO2混合气体送入副产品转换设备。

解吸过的活性焦经筛选后由脱硫剂输送系统送入吸附脱硫装置而再次进行吸附,活性焦得到循环利用,同时根据需要补充适量的新鲜活性焦.破损活性焦颗粒经输送系统进入锅炉燃烧,也可用于工业废水净化等.再生系统的加热方式可根据业主的具体情况来选择蒸汽、电、热风炉等方式。

脱硫塔和再生塔是整个系统工艺的核心。

1.3模块化设计根据活性焦脱硫技术的特点,脱硫装置采用模块化设计思想,使不同容量的锅炉脱硫时进行较为简单的模块组合,提高了工程效率。

2系统组成及布置活性焦脱硫系统由活性焦吸附脱硫装置、解吸再生系统、脱硫剂输送系统和SO2气体加工系统组成。

活性焦脱硫系统安装于除尘器与烟囱之间。

脱硫装置由吸附反应器、再生反应器构成,根据实际情况以及业主要求可采用一体化布置或分体式布置。

烟气从烟道进入脱硫装置净化以后,返回烟道排空.在装置进出口烟道和装置旁路烟道上设置了关闭挡板风门,通过控制挡板风门,可方便地投入或切除该装置。

脱硫风机用于克服吸附反应器对烟气的阻力,整个脱硫装置与原有烟气并联布置,呈一个相对独立的脱硫岛。

SO2气体加工处理根据情况可以相对独立布置。

3技术特点·环保性能优异的资源化干法脱硫技术,降低建设与运行费用;·脱硫效率>95%,同时具有良好除尘效果(除尘效率>70%),并能同时脱除汞、二恶英、氮氧化物等有害物质,真正实现污染物的集成净化。

活性焦再生过程原理流程

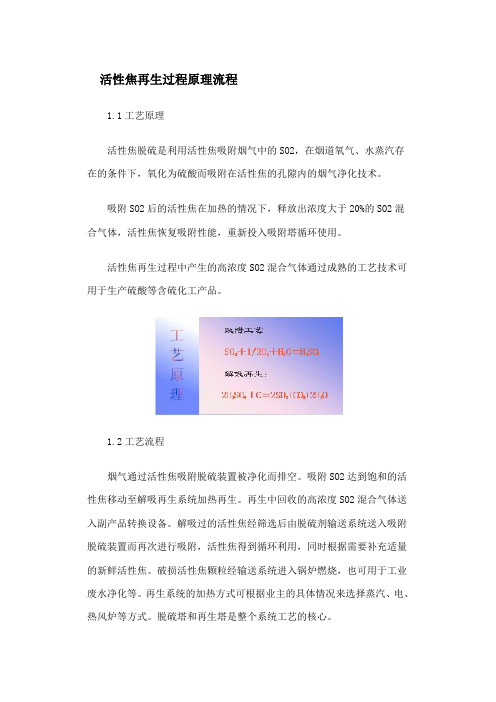

活性焦再生过程原理流程1.1工艺原理活性焦脱硫是利用活性焦吸附烟气中的SO2,在烟道氧气、水蒸汽存在的条件下,氧化为硫酸而吸附在活性焦的孔隙内的烟气净化技术。

吸附SO2后的活性焦在加热的情况下,释放出浓度大于20%的SO2混合气体,活性焦恢复吸附性能,重新投入吸附塔循环使用。

活性焦再生过程中产生的高浓度SO2混合气体通过成熟的工艺技术可用于生产硫酸等含硫化工产品。

1.2工艺流程烟气通过活性焦吸附脱硫装置被净化而排空。

吸附SO2达到饱和的活性焦移动至解吸再生系统加热再生。

再生中回收的高浓度SO2混合气体送入副产品转换设备。

解吸过的活性焦经筛选后由脱硫剂输送系统送入吸附脱硫装置而再次进行吸附,活性焦得到循环利用,同时根据需要补充适量的新鲜活性焦。

破损活性焦颗粒经输送系统进入锅炉燃烧,也可用于工业废水净化等。

再生系统的加热方式可根据业主的具体情况来选择蒸汽、电、热风炉等方式。

脱硫塔和再生塔是整个系统工艺的核心。

1.3模块化设计根据活性焦脱硫技术的特点,脱硫装置采用模块化设计思想,使不同容量的锅炉脱硫时进行较为简单的模块组合,提高了工程效率。

2系统组成及布置活性焦脱硫系统由活性焦吸附脱硫装置、解吸再生系统、脱硫剂输送系统和SO2气体加工系统组成。

活性焦脱硫系统安装于除尘器与烟囱之间。

脱硫装置由吸附反应器、再生反应器构成,根据实际情况以及业主要求可采用一体化布置或分体式布置。

烟气从烟道进入脱硫装置净化以后,返回烟道排空。

在装置进出口烟道和装置旁路烟道上设置了关闭挡板风门,通过控制挡板风门,可方便地投入或切除该装置。

脱硫风机用于克服吸附反应器对烟气的阻力,整个脱硫装置与原有烟气并联布置,呈一个相对独立的脱硫岛。

SO2气体加工处理根据情况可以相对独立布置。

3技术特点·环保性能优异的资源化干法脱硫技术,降低建设与运行费用;·脱硫效率>95%,同时具有良好除尘效果(除尘效率>70%),并能同时脱除汞、二恶英、氮氧化物等有害物质,真正实现污染物的集成净化。

活性焦法脱硫技术及经济分析

活性焦法脱硫技术及经济分析1、 工艺技术介绍活性焦法烟气脱硫主要是通过烟气中的SO2等组分在活性焦上吸附和催化氧化反应实现的。

烟气经过吸附脱硫塔的活性焦床层时,在110~150 ℃的适宜条件下,烟气中的SO2与氧气及水蒸气在活性焦上发生化学吸附,生成硫酸或水合硫酸,贮存在活焦的微孔内,这样SO2被除去。

在脱硫的同时可对重金属离子、类金属离子、粉尘、二噁英和卤化氢等污染物有完全或一定协同脱除的作用。

吸附饱和的活性焦在重力的作用下移出吸附塔,经过物料输送系统输送到脱附再生塔,经过预热段预热后,在加热段350~400 ℃的温度下解吸,活性焦得到再生,浓SO2脱附气被导出,活性焦经过冷却段冷却后,输送到吸附反应塔上部完成一个循环。

工艺原理:活性焦法烟气脱硫可分为吸附和再生两个过程。

吸附过程:活性焦脱硫是发生在活性焦表面的吸附和催化氧化反应。

当烟气中有氧和水蒸气存在时,SO2首先吸附在活性炭材料上,然后通过活性焦发达的比表面和丰富的孔结构进行扩散和传递至微孔,被烟气中的O2氧化为SO3,SO3再和水蒸气反应生成稀硫酸并贮存于活性焦微孔中,实现SO2的脱除。

实际反应步骤应该分为两步,即物理吸附和化学吸附。

SO2(g)→SO2*O2(g)→2O*H2O(g)→H2O*2SO2*+O2*→2SO3*SO3*+H2O*→H2SO4*前三步发生在催化剂表面上,主要是物理吸附,然后通过吸附在表面的SO2与O2生反应,生成的SO3与H2O应生H2SO4,所以后面两步主要是化学吸附。

化学吸附的总反应式如下:2SO2+2H2O +O2→2H2SO4再生过程:活性焦再生是将SO2吸收饱和的活性焦经加热后再生,可获得高SO2浓度的再生气,再生气通过制酸工序可制作商品硫酸等副产品。

再生反应:2H2SO4+C=2SO2+CO2+ 2H2O活性焦法脱硫在应用过程中存在如下几个方面的问题:(1)活性焦磨损:化学再生和物理循环过程中活性焦会气化变脆;破碎及磨损而粉化,并因微孔堵塞丧失活性。

活性焦

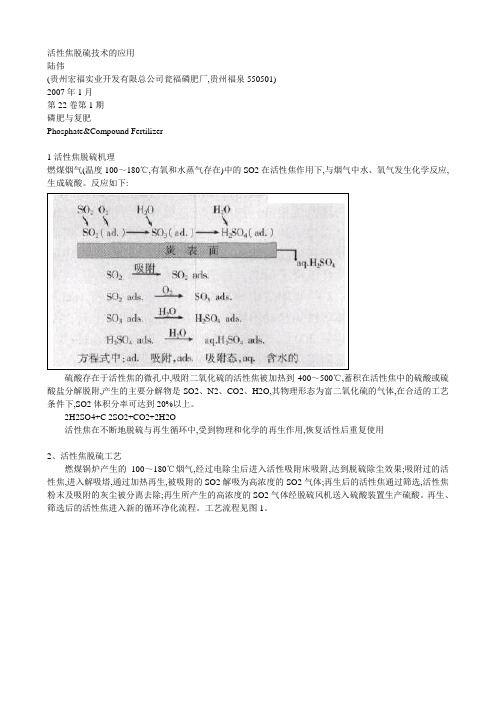

活性焦脱硫技术的应用陆伟(贵州宏福实业开发有限总公司瓮福磷肥厂,贵州福泉550501)2007年1月第22卷第1期磷肥与复肥Phosphate&Compound Fertilizer1活性焦脱硫机理燃煤烟气(温度100~180℃,有氧和水蒸气存在)中的SO2在活性焦作用下,与烟气中水、氧气发生化学反应,生成硫酸。

反应如下:硫酸存在于活性焦的微孔中,吸附二氧化硫的活性焦被加热到400~500℃,蓄积在活性焦中的硫酸或硫酸盐分解脱附,产生的主要分解物是SO2、N2、CO2、H2O,其物理形态为富二氧化硫的气体,在合适的工艺条件下,SO2体积分率可达到20%以上。

2H2SO4+C 2SO2+CO2+2H2O活性焦在不断地脱硫与再生循环中,受到物理和化学的再生作用,恢复活性后重复使用2、活性焦脱硫工艺燃煤锅炉产生的100~180℃烟气,经过电除尘后进入活性吸附床吸附,达到脱硫除尘效果;吸附过的活性焦,进入解吸塔,通过加热再生,被吸附的SO2解吸为高浓度的SO2气体;再生后的活性焦通过筛选,活性焦粉末及吸附的灰尘被分离去除;再生所产生的高浓度的SO2气体经脱硫风机送入硫酸装置生产硫酸。

再生、筛选后的活性焦进入新的循环净化流程。

工艺流程见图1。

3、存在问题及解决措施1)活性焦在化学再生和物理循环过程中气化变脆、破碎及磨损而粉化。

化学再生过程活性焦消耗与理论值相符,物理循环过程导致活性焦损耗偏高,占总消耗60%左右。

通过对下料挡板、下料溜管及皮带输送机增加变频等的改造,活性焦物理循环消耗下降了15%,总消耗降低26.94 kg/tso2。

2)吸附塔中SO2浓度升高,反应剧烈,加之固体活性焦移动不均匀,床层局部温度会上升,温度达到200℃,活性焦氧化加剧,甚至烧毁活性焦。

在吸附塔床层增设增湿工艺水,问题得以解决。

3)该装置系统能量损失较大,必须保证蒸汽用量,原设计供汽DN100 mm管道偏小,将供汽管道改为DN150 mm后满足生产要求,排汽管线由原设计DN150 mm单管改为双管。

脱硫活性焦的再生方法研究进展

2021年第7期广东化工第48卷总第441期ꞏ65ꞏ脱硫活性焦的再生方法研究进展王晓婷1,2,黄芳芳1,朱博文1,钱虎林2,曹先中2,邓成豪2,余谟鑫1,3*(1.安徽工业大学化学与化工学院,安徽马鞍山243001;2.马钢股份有限公司,安徽马鞍山243002;3.中钢天源股份有限公司,安徽马鞍山243000) [摘要]活性焦因其优良的吸附性能与再生性能,已被广泛用于烟气脱硫。

本文综述了活性焦脱硫及其再生机理,重点介绍了活性焦热再生、水洗再生,微波再生等方法,比较了不同再生方法的优缺点,为脱硫活性焦的再生指明了研究方向。

[关键词]活性焦;烟气脱硫;再生方法;再生机理[中图分类号]TQ[文献标识码]A[文章编号]1007-1865(2021)07-0065-02Advances in the Regeneration Methods for Desulfurization of Activated Coke Wang Xiaoting1,2,Huang Fangfang1,Zhu Bowen1,Qian Hulin2,Cao Xianzhong2,Deng Chenghao2,Yu Moxin1,3*(1.Anhui University of Technology,Ma'anshan243001;2.Magang(Group)Holding Co.,Ltd.,Ma'anshan243002;3.Sinosteel New Materials Co.,Ltd.,Ma'anshan243000,China)Abstract:Activated coke is widely used in the desulfurization for flue gas due to its excellent adsorption and regeneration properties.The desulfurizaton and regeneration mechanism of activated coke were reviewed.The different regeneration methods including thermal,water washing,microwave were introduced by comparing their advantages and disadvantages.The research direction for regeneration of activated coke was also pointed out.Keywords:activated coke;desulfurization;regeneration methods;regeneration mechanism中国作为产煤大国,能源的主要来源是煤炭,在未来相当长一段时间仍会将煤炭作为主要能源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

活性焦再生过程原理流程

1.1工艺原理

活性焦脱硫是利用活性焦吸附烟气中的SO2,在烟道氧气、水蒸汽存在的条件下,氧化为硫酸而吸附在活性焦的孔隙内的烟气净化技术。

吸附SO2后的活性焦在加热的情况下,释放出浓度大于20%的SO2混合气体,活性焦恢复吸附性能,重新投入吸附塔循环使用。

活性焦再生过程中产生的高浓度SO2混合气体通过成熟的工艺技术可用于生产硫酸等含硫化工产品。

1.2工艺流程

烟气通过活性焦吸附脱硫装置被净化而排空。

吸附SO2达到饱和的活性焦移动至解吸再生系统加热再生。

再生中回收的高浓度SO2混合气体送入副产品转换设备。

解吸过的活性焦经筛选后由脱硫剂输送系统送入吸附脱硫装置而再次进行吸附,活性焦得到循环利用,同时根据需要补充适量的新鲜活性焦。

破损活性焦颗粒经输送系统进入锅炉燃烧,也可用于工业废水净化等。

再生系统的加热方式可根据业主的具体情况来选择蒸汽、电、热风炉等方式。

脱硫塔和再生塔是整个系统工艺的核心。

1.3模块化设计

根据活性焦脱硫技术的特点,脱硫装置采用模块化设计思想,使不同容量的锅炉脱硫时进行较为简单的模块组合,提高了工程效率。

2系统组成及布置

活性焦脱硫系统由活性焦吸附脱硫装置、解吸再生系统、脱硫剂输送系统和SO2气体加工系统组成。

活性焦脱硫系统安装于除尘器与烟囱之间。

脱硫装置由吸附反应器、

再生反应器构成,根据实际情况以及业主要求可采用一体化布置或分体式布置。

烟气从烟道进入脱硫装置净化以后,返回烟道排空。

在装置进出口烟道和装置旁路烟道上设置了关闭挡板风门,通过控制挡板风门,可方便地投入或切除该装置。

脱硫风机用于克服吸附反应器对烟气的阻力,整个脱硫装置与原有烟气并联布置,呈一个相对独立的脱硫岛。

SO2气体加工处理根据情况可以相对独立布置。

3技术特点

·环保性能优异的资源化干法脱硫技术,降低建设与运行费用;

·脱硫效率>95%,同时具有良好除尘效果(除尘效率>70%),并能同时脱除汞、二恶英、氮氧化物等有害物质,真正实现污染物的集成净化。

·脱硫过程基本不消耗水,无废水、废渣、废气等产生。

·资源回收、副产品便于综合利用;

·脱硫后烟气温度高,不需要增加烟气再热系统;

·模块化设计、满足各种规模工程组合要求;

·工况适应性强,能适应锅炉负荷和煤种的变化;

·活性焦的主要制造原料为煤,来源广泛,可循环利用。

4产品应用

活性焦脱硫技术适用范围广、烟气处理量大,对被处理尾气中的SO2浓度适应范围宽,可用于各种低、中、高硫的煤种的燃煤锅炉以及化工、

冶金、钢铁等行业焙烧产生的各种废气处理和燃煤电站锅炉烟气治理。

1原理流程

1.1工艺原理

活性焦脱硫是利用活性焦吸附烟气中的SO2,在烟道氧气、水蒸汽存在的条件下,氧化为硫酸而吸附在活性焦的孔隙内的烟气净化技术。

吸附SO2后的活性焦在加热的情况下,释放出浓度大于20%的SO2混合气体,活性焦恢复吸附性能,重新投入吸附塔循环使用。

活性焦再生过程中产生的高浓度SO2混合气体通过成熟的工艺技术可用于生产硫酸等含硫化工产品。

1.2工艺流程

烟气通过活性焦吸附脱硫装置被净化而排空。

吸附SO2达到饱和的活性焦移动至解吸再生系统加热再生。

再生中回收的高浓度SO2混合气体送入副产品转换设备。

解吸过的活性焦经筛选后由脱硫剂输送系统送入吸附脱硫装置而再次进行吸附,活性焦得到循环利用,同时根据需要补充适量的新鲜活性焦。

破损活性焦颗粒经输送系统进

入锅炉燃烧,也可用于工业废水净化等。

再生系统的加热方式可根据业主的具体情况来选择蒸汽、电、热风炉等方式。

脱硫塔和再生塔是整个系统工艺的核心。

1.3模块化设计

根据活性焦脱硫技术的特点,脱硫装置采用模块化设计思想,使不同容量的锅炉脱硫时进行较为简单的模块组合,提高了工程效率。

2系统组成及布置

活性焦脱硫系统由活性焦吸附脱硫装置、解吸再生系统、脱硫剂输送系统和SO2气体加工系统组成。

活性焦脱硫系统安装于除尘器与烟囱之间。

脱硫装置由吸附反应器、再生反应器构成,根据实际情况以及业主要求可采用一体化布置或分体式布置。

烟气从烟道进入脱硫装置净化以后,返回烟道排空。

在装置进出口烟道和装置旁路烟道上设置了关闭挡板风门,通过控制挡板风门,可方便地投入或切除该装置。

脱硫风机用于克服吸附反应器对烟气的阻力,整个脱硫装置与原有烟气并联布置,呈一个相对独立的脱硫岛。

SO2气体加工处理根据情况可以相对独立布置。

3技术特点

·环保性能优异的资源化干法脱硫技术,降低建设与运行费用;

·脱硫效率>95%,同时具有良好除尘效果(除尘效率>70%),并能同时脱除汞、二恶英、氮氧化物等有害物质,真正实现污染物的集成净化。

·脱硫过程基本不消耗水,无废水、废渣、废气等产生。

·资源回收、副产品便于综合利用;

·脱硫后烟气温度高,不需要增加烟气再热系统;

·模块化设计、满足各种规模工程组合要求;

·工况适应性强,能适应锅炉负荷和煤种的变化;

·活性焦的主要制造原料为煤,来源广泛,可循环利用。

4产品应用

活性焦脱硫技术适用范围广、烟气处理量大,对被处理尾气中的SO2浓度适应范围宽,可用于各种低、中、高硫的煤种的燃煤锅炉以及化工、冶金、钢铁等行业焙烧产生的各种废气处理和燃煤电站锅炉烟气治理。