模具动静态验收表

模具动静态检查表

硬度计

打印去清晰无凸起

目视

高于型面0.1-0.2mm,工作面清晰 是否产生压痕 排气通畅 管理面95%准管理面90%凹模>80% 符合图纸,工件表面平整 带料冲压检查轮廓线是否清晰、顺畅 最经济下料尺寸

目视 目视 目视 目视 红丹粉 目视 目视 卷尺

贴合率≥80

目视 红丹粉

不能过紧或过松

目视 目视

目视.8,支撑面1.6

目视

无单边接触、无损伤、无松动现象

红丹粉

大型<0.1,中型<0.08,反侧导板≤0.0塞1 尺

≥85%,着色均匀

红丹粉

间隙<0.03

塞尺

扒钩间隙 侧冲0.5-1 吊冲<0.3

塞尺

粗糙度0.8

目视

按图纸要求

硬度计

≤0.03mm

塞尺

垂直于刃口≤100以内不允许超过3条裂纹目视

沧州瑞恒模具动、静态检查表

项目名称 工序名称 调试设备 630T

类别 序号

1

外 观 检 查

2 3 4 5 6

7

8

1

导

2

向

3

装

4

置

5

6

冲

1

载

2

落

3

料

4

、

5

冲

6

孔

7

、

8

切

9

边

10

部

11

分

12

13

前防撞梁左吸能盒内板

主压力

20

检查项目

静

模具颜色

模具铭牌

模具倒角、出气槽

刀块非工作面倒角、孔倒角

F标记、模具号

≤0.01mm

塞尺

模具动静态检验标准

镶

材质是否与图纸

17 块 刃口吃入量

积料不超过 3 片。刃口吃入量 3-5mm。

18 与 接刀缝

间隙规测量 0.05mm 以下

19 刀 镶块补焊

补焊光顺,横向裂纹无,纵向裂纹 100 mm 内允许 3 条

20 口 镶块与安装底面

自由状态,贴合间隙小于 0.02mm/与基体或背托贴合率大于 90%

21 冲 标准异形冲头

凹模套在斜面上要有防转措施,小于等于¢8 的冲头采用快换冲头 材质、编号与实物一一对应;字体工整,醒目,内容齐全

15kg 以上或难于取出的镶块应有起吊螺纹孔,并有标示

检查时看导柱、导板间隙;如果是钢板变形量大,涂红丹看导柱间隙。

除压(托)料面,其他地方都要倒角

压(托)料板与刃口配合间隙 0.5-0.8mm 单边至少有两处定位,进料方向有导入角,并且刚性良好。 压料板上要有导正销,导正销突出压料板时要有退料销 活动部分必须有安全护板。 沉孔深度一致,正反面要倒角。螺钉拧入直径 2 倍以上。 工作时不起作用,但位置分布要合理,孔四周用黄漆标注 与沉孔一致,正反面倒角,螺钉紧入量是螺钉直径的 2 倍

8

上、下模型面 R 角光顺,棱线清晰,油石抛光

上

9

压边圈

下

压料面油石抛光;拉延筋(槽)圆顺光滑。

10 模 排气孔

钻孔¢6 应在凹处不影响制件外观

11

防尘管

紧固可靠,通畅

12

材质与硬度 材质依技术协议及图纸,硬度不低于 HRC50

13

拉延成型标记 标记深度 0.3mm,左右件用“L、R”代替, 压印不得留在 A 表上

型 型面及压料面

14 面 空研

上下模空研。平面着色

模具验收检查表(动态)

全 5 压料圈的限位螺钉要对角固定(限位螺钉保证2个以上、起重孔应保证4个)

部

份

6

施压时聚胺脂缓冲器变形后不能与模具本体发生干涉,并且安装面面积应大 于变形后聚胺脂面积

7 聚胺脂安装螺钉要紧固

产品名称

2 判定 标记

合格 不合格 未装配 未确认

○

×

序号

△

——

检查时间

检查员

备注

无此项 /

1 拉延筋部位的间隙取(板厚+0.15mm以上)

车型

令号

模具图号

分类 NO

检查项目

1 导板及Ф60以上衬套应用铜基自润结构,不允许拉毛

2 导板导向间隙<0.12mm,间隙均匀

模 3 导滑面研合率的确认(红丹粉研合70%以上)

具 导

4 导板的垂直度要求应在0.03/150mm以内

向 5 上下模导向面中心有无错位 部

位 6 凸模和压边圈的导向间隙单边<0.12以下,两边保持均匀

7 导柱的导向间隙<0.03mm

模具检查专用表——模具动态(拉延序用)

模具名称

自 检

1

2

分 类

NO

1

检查项目 压料圈上升时,应与上底板无干涉(与上模应有50mm)

自检 1

2 气垫防护板要稳定,可靠(防护板高度=气垫行程+20mm)

3 到下死点时,聚胺脂防护板应有2-5mm间隙

安4

压料圈限位螺钉长度要比其它安装面长23-30mm

2 定位板有效导向部位高度应合适(导向高度=板料厚度+30mm)

定 位

3

定位板与安装面空开处间隙要满足使用要求,防止间隙过大使板 料变形或起皱

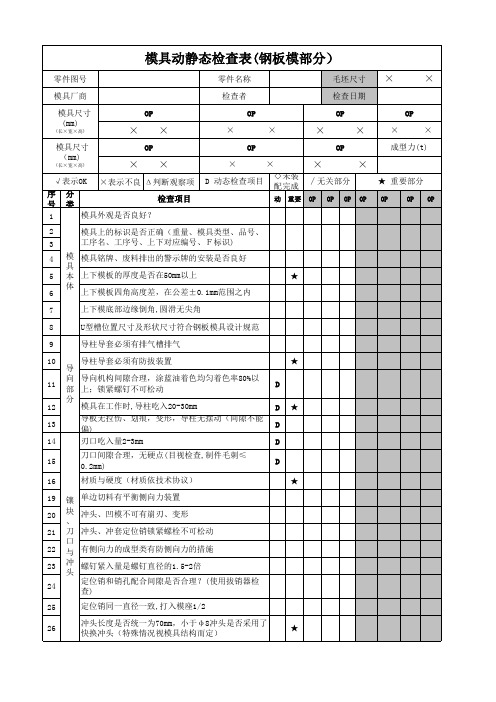

钢板模具动静态检查表

D D

D D

★ ★

64 65 66 67 68

标准件全部按协议要求使用 模柄需采用法兰式模柄 其 到底标记深度0.3mm,不易辨别左右件用L、R代替 它 制件无起皱、压伤、隐裂、棱线清晰,符合数模 制件毛刺≤0.2mm

★

D D

验收结论

ห้องสมุดไป่ตู้

确认人

动 重要 OP OP OP OP

★ 重要部分

OP OP OP

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 19 20 21 22 23 24 25 26 镶 块 、 刀 口 与 冲 头

模具外观是否良好? 模具上的标识是否正确(重量、模具类型、品号、 工序名、工序号、上下对应编号、F标识) 模 模具铭牌、废料排出的警示牌的安装是否良好 具 本 上下模板的厚度是否在50mm以上 体 上下模板四角高度差,在公差±0.1mm范围之内 上下模底部边缘倒角,圆滑无尖角 U型槽位置尺寸及形状尺寸符合钢板模具设计规范 导柱导套必须有排气槽排气 导柱导套必须有防拔装置 导 向 导向机构间隙合理,涂蓝油着色均匀着色率80%以 部 上;锁紧螺钉不可松动 分 模具在工作时,导柱吃入20-30mm 导板无拉伤、划痕,变形,导柱无摆动(间隙不能 偏) 刃口吃入量2-3mm 刀口间隙合理,无硬点(目视检查,制件毛刺≤ 0.2mm) 材质与硬度(材质依技术协议) 单边切料有平衡侧向力装置 冲头、凹模不可有崩刃、变形 冲头、冲套定位销锁紧螺栓不可松动 有侧向力的成型类有防侧向力的措施 螺钉紧入量是螺钉直径的1.5-2倍 定位销和销孔配合间隙是否合理?(使用拔销器检 查) 定位销同一直径一致,打入模座1/2 冲头长度是否统一为70mm,小于φ 8冲头是否采用了 快换冲头(特殊情况视模具结构而定) ★ ★ D D D D D ★ ★

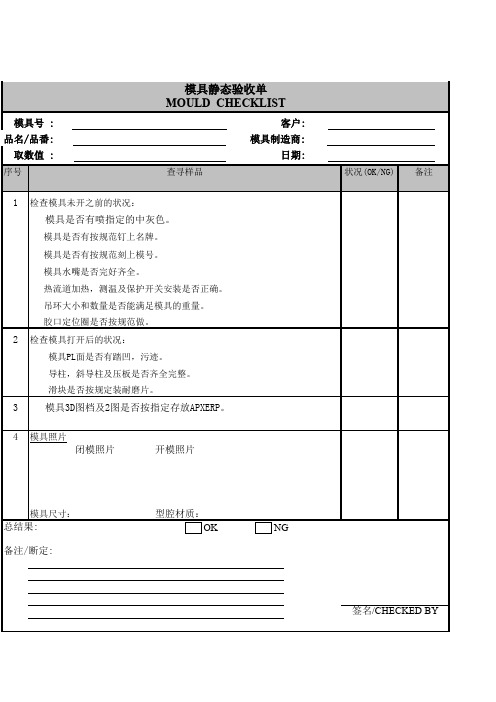

模具静态验收单

胶口定位圈是否按规范做。

2 检查模具打开后的状况:

模具PL面是否有踏凹,污迹。

导柱,斜导柱及压板是否齐全完整。

滑块是否按规定装耐磨片。

3

模具3D图档及2图是否按指定存放APXERP。

4 模具照片 闭模照片

开模照片

状况(OK/NG) 备注

模具尺寸: 总结果:

备注/断定:

型腔材 BY

模具号 : 品名/品番:

取数值 : 序号

模具静态验收单 MOULD CHECKLIST

客户: 模具制造商:

日期: 查寻样品

1 检查模具未开之前的状况:

模具是否有喷指定的中灰色。

模具是否有按规范钉上名牌。

模具是否有按规范刻上模号。

模具水嘴是否完好齐全。

热流道加热,测温及保护开关安装是否正确。

吊环大小和数量是否能满足模具的重量。

模具验收通过判定标准

3)顶杆端部固定台阶为标准尺寸,

不允许有打磨痕,顶杆台阶下部不允

许安装垫圈

顶杆及孔

17

4)顶杆尾部的防转销按标准制作

检查

5)顶杆及顶杆固定板的对应编号规

范、清晰、不混淆

6)顶杆与型腔固定孔的配合长度在 30mm~50mm 之间

7)型腔顶杆固定孔与顶杆的配合尺 寸保证设计要求,保证成型时不漏塑 料

1)导柱、导套同心

4

内滑块检查

利取件

2)内滑块不转动和上下摆动

导柱、导套

5

保证生产过程中导柱、导套不单边和拉伤

检查

冷却水和抽

6

工作时不漏水、不漏油

芯油检查

模具喷嘴检

7

保证成型时不漏塑料

查

脱模性好、不用脱模剂,顶出时制品不自由

8

脱模性检查

下坠

5 件连续成

9

成型正常、不发生异常

型检查

30 件连续成

10

成型正常、不发生异常

25

检查

中不变形

1)使用规定材质,并出具材质报告

模具材质

26 检查

2)模具型腔、型芯必须进行探伤,并

出具探伤报告

标准件检

符合技术要求规定的标准件种类、数

27

查

量

综合判定:

甲方:

乙方:

签字: 日期:

签字: 日期:

2、模具动态验收标准见表 2

工装模具验收报告书 (动态检查)

类别:模具

名称:

序 检查项目

号

2)皮纹无锈蚀、无针眼

芯表观

要求,保证制品脱模时皮纹不拉伤

质量检查

4)无皮纹模具型腔表面粗糙度在 0.2

[过程验收]模具静检标准表

![[过程验收]模具静检标准表](https://img.taocdn.com/s3/m/b5f4183af111f18583d05a5f.png)

1 压料板缓冲的滑动行程良好吗? 2 压料板和切刀,曲刃的间隙良好吗? 3 弹簧,优力胶的装配良好吗? 4 5 6 7 压料板吊挂螺丝孔位置良好吗? 压料板与下模接触率是否良好? 模具有局部脆弱部位吗? 缓冲的逃孔良好吗?

H 切 刀 曲 刃 冲 8 冲孔衬套防止转良好吗? 孔 9 快换凸凹模的锁紧可靠,拆卸方便. 10 刃口无咬合、崩刃. 11 1 I 2 3 刃口镶块接合面间隙是否良好? 废料长度在指定尺寸以内吗? 废料滑槽的长、宽、高、度适当吗? 废料滑槽的倾斜角度有利于废料滑出?

K 钣 件 品 质

1 破裂,裂痕 2 重叠,皱纹 3 咬伤,刮伤 4 毛边,翻边 5 模具的接触率

模具合格证

发运 返工 × √

与机能无关的尖角是否有倒角? 安全防护板的安装.(气垫行程+20) 模具翻转处设置翻转R角?(保护起吊钢丝) 吊耳或吊棒大小合适?铸入吊柄紧固? 吊耳周围无铸造缺陷.

废 4 周围落料、切边废料排出是否良好? 料 5 废料落下孔与废料盒位置是否良好? 落 6 废料滑槽的安装与肋的逃隙良好吗?制品形状的配合好吗? 投 2 定位器的调整量及逃隙好吗? 入 3 制品会附着在上模或下模吗? 取 4 定位器类的固定良好吗? 出 5 制品手取空间良好吗? 1 模具重量及尺寸适当吗? 2 模具定位用快速定位块的安装良好吗? 3 模具定位键槽良好吗?

不良 × 检未装配,未加工 ◇ 查 判定保存 △ 记 良好 ○ 号 无关部分 检查日期: 年月

日

特记事项:

7 上模/下模/压料芯具有翻转孔? 8 起吊棒必须自锁. 9 模具导向有防反? 1 2 C 3 型 面 4 5 6 D 压 料 与 缓 冲 制品与下模基准面的接触率良好吗?(85%) 模具的基准面钣厚确认? 制品与压料板接触好吗? 透油,透气良好吗?(防尘管) 上下模平衡块、墩靠块是否贴合? 模具型面的表面粗糙度良好吗?

模具验收计划表格模板

[人员姓名 3]

4

模具材料

使用指定的材料,材质符合要求

材料检验报告审 核

[具体时间 4]

[人员姓名 4]

5

试模产品质量

产品无飞边、毛刺、缺料等缺 陷,尺寸精度符合要求

抽样检测产品

[具体时间 5]

[人员姓名 5]

6

模具标识

模具编号、名称、生产日期等标 识清晰准确

目视检查

[具体时间 6]

[人员姓名 6]

模具验收计划表格模板

序号

验收项目

验收标准

验收方法

验收时间

验收人员

1

模具外观

无明显划痕、锈迹、变形等缺陷 目视检查

[具体时间 1]

[人员姓名 1]

2

模具尺寸

符合设计图纸要求,公差在允许 范围内

ห้องสมุดไป่ตู้量具测量

[具体时间 2]

[人员姓名 2]

3

模具结构

结构稳固,运动部件灵活,无干 涉现象

手动操作检查

[具体时间 3]

备注

7

模具文件

提供完整的模具设计图纸、使用 说明书、维护手册等

文件审核

[具体时间 7]

[人员姓名 7]

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

零件图号工序号上模总重零件名称闭合高度主: 顶:动

12○

红丹粉目视目视○

操作演示○

红丹粉○

目视○

目视卡尺检测目视○

目视○

目视○

目视○

目视○

目视○

目视细铁丝检查是否通透目视/手感硬度计○

红丹粉○

A4纸/塞尺扳手/拔销器○

红丹粉目视/手感无松动目视○

目视○

目视○

手感○

目视○

目视目视○

目视/手动○

目视目视、量尺S :检查合格

G:检查不合格

∕:所检查的模具无此项制件简图:编写(供应商工程师)

审核(供应商品质经理)

操作性压料板、型面、压边圈研合率○

制件滑块运动斜楔机构与其它机构协调性弹簧是否有导正销;弹簧窝座要锪平,深浅一致○

限位柱/平衡块等高检查板件与凸模贴合情况○

滑块强制复位○

斜楔、滑块滑合面接触率排气孔位置及数量○

导套要有止转、防拉托措施弹簧与窝座间隙是否有破裂、暗裂/缩颈导板导向面接触率红丹率≥90%导柱要有防拔措施○

安装锁紧螺丝模具导向弹性元件及斜楔机构成形型面零件手感平顺符合图纸要求符合图纸要求安装压板、丝堵等锁紧装置零件无暗裂,手感平顺零件板材表面光滑清晰可见,标记处不会凸出是否有压伤、拉毛拉伸/整形到底标记、零件号平稳、无窜动、无干涉返楔拉块强度刚性好、滑块能强制复位、无蛇形摆动直径大于1mm 动作协调、无干涉要求着色面3/4以上符合图纸要求,加工平整,弹簧放入后不会偏斜检查结果静 天 益 模 具 动 静 态 检 查 表

模具图号模具重量模具尺寸(长*宽*高)实际压力(吨)检查日期工序名称制件编号

类别检查内容检查方式检查方法检收标准直径为外板工作区域4mm,其他6mm,有防尘管贴合率≧85%是否有凹凸、皱、叠料现象型面是否有变形翻孔、边高度均匀一致工作部分、凸R角硬度符合要求着色率≧90%,略大于一个料厚,零件不能有皱焊接表面光顺度○

焊接处不得有气孔塌角不平沙眼,修整后外观质量良好○

硬度不小于HRC50拉伸模到底块间隙合理0.02-0.05mm 镶块螺钉、销钉○

螺钉锁附直径两倍,销钉循序渐进,松紧OK 间隙小于1MM 定位销垂直部位长度○

超过板料1.5倍料厚,上部做成锥度模具工作前压边圈(压料板)先压住板料查看成型零件走料翻边先后次序正确,不会带来零件缺陷查看零件符合型面板件是否需要防反放件确认定位要有可调整量最少10MM 板件是否需加抠手槽或顶出器板件可顺利取出说明:其中检查“1”由供应商进行自检,检查“2”由敏实SQE检查操作方便,制件的投入与取出顺利无干涉移动部件(压料体等)是否有安全及限位装置○一般4个工作、2个安全装置,高度相差5-10mm

镶块标记 (对照记号)○

打印出材料牌号,硬度,匹配记号,打印清晰无凸起卸、顶料装置顶料平稳、无晃动、无阻滞卸、顶料装置工作时上下升降动作合理、顺畅生产过程中投取料操作

批准(敏实SQE)。