工艺用水质量监控规程

QM-832-纯化水日常监控及检测管理制度

目的:制订纯化水的日常质量监控及检测制度,确保纯化水符合生产工艺要求。

范围:纯化水的日常监测。

责任:QA、QC、制水工规定:1 纯化水制备岗位的日常监控:1.1 上岗时,随时检查纯化水生产线各部件的运行情况,确保纯化水生产线的正常运转。

1.2 随时查看纯化水生产线自动监测系统显示器上的数据(一级电导、二级电导),并每两小时记录一次。

每两小时测定一次纯化水的酸碱度、氯化物、硫酸盐、钙盐含量,并做好记录。

1.3 测酸碱度、氯化物、硫酸盐、钙盐的试液由质量部统一配制,交给纯化水制备岗位使用。

1.4 酸碱度、氯化物、硫酸盐、钙盐含量测定方法及合格标准为2005版《中国药典》二部。

1.4.1 酸碱度:取纯化水10ml,加甲基红指示液2滴,不得显红色;另取纯化水10ml,加溴麝香草酚蓝指示液5滴,不得显蓝色。

1.4.2 氯化物:取纯化水50ml,加硝酸5滴与硝酸银试液1ml,不得发生浑浊。

1.4.3硫酸盐:取本品50ml,加入氯化钡试液2ml,不得发生浑浊。

1.4.4钙盐:取本品50ml,加入草酸铵试液2ml,不得发生浑浊。

1.5 对纯化水生产线各部件的进水压力进行控制,并每2小时作一次记录。

2 质量管理部的检测纯化水日常监控及检测管理制度第2页2.1纯化水生产线正常运转投入使用后,纯化水送水总口,回水总口,纯水箱每周取样一次作全检。

其它各使用点随机轮换取样,保证各使用点每个产水周期至少取样一次,但只作微生物限度检测。

2.2 每次纯化水生产线及其输送管道清洗消毒后,质量管理部将纯化水送水总口,回水总口,纯水箱做一次全检,包括微生物检查。

2.3 每次要求质量管理部检测时,由纯化水制备岗位操作工人填写请验单交质量管理部。

2.4 纯化水的检测结果必须符合2005版《中国药典》二部纯化水的标准。

如果某项不合格,则需重新在该取样点取样再做该项,直至合格。

工艺用水、纯蒸汽系统监测管理

工艺用水、纯蒸汽系统监测管理1.目的建立工艺用水、纯蒸汽系统监测管理规程,保证水系统、纯蒸汽系统能够连续稳定地生产出质量合格的工艺用水、纯蒸汽。

2.适用范围本规程适用于公司饮用水、纯化水、注射用水及纯蒸汽的日常质量监控。

3.职责质量保证部:负责本规程的起草、修订、审核、培训、实施与监督。

设备工程部:负责审核本规程,协助质量人员对工艺用水、纯蒸汽进行质量监测。

生产技术部、质量管理部、生产副总:负责审核本规程。

质量副总:负责批准本规程。

4.编制依据《中国药典》2015年版二部《药品生产质量管理规范》2010年修订《生活饮用水卫生标准》GB 5749-20065.术语工艺用水:药品生产工艺中使用的水,包括:饮用水、纯化水、注射用水和灭菌注射用水。

饮用水:指城市供水网管所供自来水及自来水经过砂滤后的自来水,其质量符合生活饮用水卫生标准(GB 5749-2006)的要求。

纯化水:为饮用水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的供药用的水,不含任何附加剂。

注射用水:为纯化水经蒸馏所得的水。

应符合细菌内毒素试验要求。

纯蒸汽:以纯化水为原料水,被工业蒸汽加热而产生的二级蒸汽,经过分离去除细菌内毒素等杂质而得到的纯净蒸汽。

6.流程图N/A7.内容7.1工艺用水质量监测7.1.1饮用水质量监测7.1.1.1质量控制部每年委托具有相关资质的检验机构对本公司饮用水进行检测,取样点为洗刷室饮用水点,饮用水标准应符合GB5749-2006《生活饮用水卫生标准》。

7.1.1.2质量控制部按下表对我公司饮用水进行日常监测,检验程序执行《饮用水检验7.1.2纯化水质量监测7.1.2.1新安装的纯化水系统的水质监测:在系统按设计要求安装、调试、运行正常后,按验证方案的要求进行。

7.1.2.2纯化水水源应为合格的饮用水。

7.1.2.3纯化水日常监测由制水岗位、质量控制部人员分别监测。

制水岗位水质监控项目、频次、方法按照《纯化水系统操作、清洁及日常维护保养》及《制水岗位纯化水检测操作》执行。

纯化水管理规范

1 目的本标准规定了纯化水的制备和储存、纯化水系统监控和维护规定、纯化水系统储罐和输送管道及各用水网点定期清洗、消毒操作的规定。

2 适用范围本标准适用于纯化水系统的管理和洁净区各纯化水用水点的监测。

3 职责设备管理员:严格按本标准要求操作。

车间管理员:负责对本操作规范执行情况的监督。

质检员:负责监督检查。

4程序4.1纯化水系统是生产纯化水的设备,制水主要用于净化车间用水。

4.1 纯化水的制备4.1.1 生产使用的工艺用水由本公司自制纯化水,制备纯化水的原水应为生活饮用水,且符GB5749-2006《生活饮用水卫生标准》要求。

4.1.2 纯化水的制水工艺流程图见附件一:纯化水系统工艺流程图,纯化水系统操作按《纯化水系统操作规程》进行操作。

4.1.3 工艺流程概述:4.1.3.1纯化水是以生活饮用水为原水,通过预处理(多介质过滤器、活性炭过滤器、树脂软化器、保安过滤器)、二级反渗透装置、精密过滤器的处理,制得符合《中华人民共和国药典》(2010年版)中纯化水的理化指标和微生物限度指标要求的纯化水。

4.1.3.2纯化水系统是一个可循环的系统,初始原水(生活饮用水)通过多介质过滤器去除水中的悬浮颗粒及絮状杂质,通过活性炭过滤器进一步吸附水中部分有机物、胶体、余氯、异味,降低原水色度,通过树脂软化器将原水中导致结垢的钙、镁离子转化为钠离子、并通过5um保安过滤器防止上道过滤工艺有泄漏,再通过一、二级反渗透过滤装置进行脱盐及去除有机物,进一步净化水质以达到纯化水的要求注入1T不锈钢纯化水箱,经纯化水输送泵入再经紫外线杀菌器消毒后过0.22um精密过滤器精滤后输送到各用水点。

4.1.3.3系统设备基本组件:原水箱(1T不锈钢饮用水箱)、原水泵、多介质过滤器、活性炭过滤器、树脂软化器、保安过滤器、一级反渗透高压泵、一级反渗透装置、一级反渗透产水箱(1T不锈钢一级反渗透产水箱、PH调节系统、二级反渗透高压泵、二级反渗透装置、纯化水箱(1T不锈钢纯化水箱)、臭氧灭菌仪、纯水输送泵、紫外线杀菌器、0.22微米精密过滤器。

双黄连口服液生产工艺规程完整

双黄连口服液工艺规程*******双黄连口服液工艺规程1目的:建立双黄连口服液的生产工艺规程,形成双黄连口服液的生产总则,使生产能按规定的工艺程序进行。

2适用围:适用于双黄连口服液的生产全过程。

3责任者:口服溶液剂生产线生产人员负责实施,生产部及质保部负责监督。

4正文:一、产品概述:通用名:双黄连口服液商品名:///剂型: 口服溶液剂规格: 250ml/瓶包装规格:250ml/瓶×30瓶/件批准文号:待批二、处方和依据处方:每批投料量(75000ml)处方依据:《中华人民国兽药典》2010年版二部生产工艺流程及环境区域划分示意图提取部分:图示:一般生产区100,000制剂部分:图示:一般生产区级洁净区四、生产过程及工艺条件中药前处理过程:1. 依据配料单对药材进行验收,核对其品名、数量、规格、件数、批号、质量、日期等,确认后,开始下列步骤。

2. 投料量为处方量的整倍量,但不超过多功能提取罐80%的量。

批次划分以多功能提取罐一次为标准3.提取、浓缩:金银花、黄芩、连翘3味,黄芩切片,加水煎煮3次,第一次2小时,第二、三次各1小时,合并煎液,滤过,滤液浓缩并在80℃时加入2mol/L盐酸溶液适量调节pH值1.0~2.0,加温1小时,静止12小时,滤过,沉淀加6~8倍量水,用40%氢氧化钠溶液调pH值至7.0,再加等量乙醇,搅拌使溶解,滤过,滤液用2mol/L盐酸溶液调pH值至2.0,60℃保温30分钟,静置12小时,滤过,沉淀用乙醇洗至pH值至7.0,挥尽乙醇备用。

金银花、连翘加水温浸0.5小时后,煎煮二次,每次1.5小时,合并煎液,滤过,滤液,滤液浓缩至相对密度为1.20~1.25(70~80℃测),冷至40℃时缓慢加入乙醇,使含醇量达75%,充分搅拌,静置12小时,滤取上清液,残渣加75%乙醇适量,搅匀,静置12小时,滤过,合并乙醇液,回收乙醇至无醇味,加入黄芩提取物,并加水适量,以40%氢氧化钠溶液调节pH值至7.0,搅匀,冷藏(4~8℃)72小时,做好原始记录。

工艺用水监控标准管理规程

工艺用水监控标准管理规程编制/日期:审核/日期:批准/日期:1、目的:建立工艺用水的质量监控规程,保证水处理系统能够连续稳定地生产出质量合格的工艺用水。

2、适用范围:饮用水、纯化水、注射用水。

3、责任者:质量部、生产部、各制水部门对本标准的实施负责。

4、管理规程4.1 取样容器的准备和要求4.1.1 所有的取样容器均需清洁处理:取样用的三角瓶或玻璃瓶应先放置于重铬酸钾硫酸清洁液中浸泡后、再用自来水多次冲洗干净后、最后用注射用水反复冲洗,用牛皮纸扎口或其它适当的包装包好,烘干后备用。

4.1.2 洁净室用水点取样的容器要经过热压灭菌处理后方可带入。

4.1.3 用于盛装做细菌内毒素检查水样的容器,要做除菌除热原处理。

4.2 取样方法4.2.1 每次取样前,必须开启一段时间出水口(放流3~5分钟),将管内部分水放出,冲洗出水口,且保持该流速进行取样。

4.2.2 取样时,用被取样的水质先冲洗容器2~3次,将冲洗液倒出后,再盛装水样。

4.2.3水样取好后要立即封口,防止污染,贴上标识并及时送至QC实验室检测(TOC应立即完成检测)。

4.3 饮用水4.3.1 饮用水来自于乐平市自来水公司提供的饮用水。

4.3.2 取样与检验:每半年由乐平市卫生防疫站取样进行全检,每月质量部按企业内控标准检验一次。

4.3.3 取样量:样品数量为(2500ml+500ml)3000ml。

4.4 纯化水取样4.4.1 取样与检验:纯化水制水工序每运行2小时抽查一次,检测氨、pH、电导率、易氧化物项目。

每周对制水点、总送水、总回水、贮罐取样一次由质量部做全检;其它各用水点每月取样一次检验微生物指标,并确保每周有一个用水点同时检验相关化学指标。

4.4.2 取样量:每点全检1000ml,其中化学指标检验900 ml、微生物指标检验100ml。

4.5 注射用水取样4.5.1 取样与检验:注射用水制水工序每运行2小时抽查一次,检测pH、电导率项目。

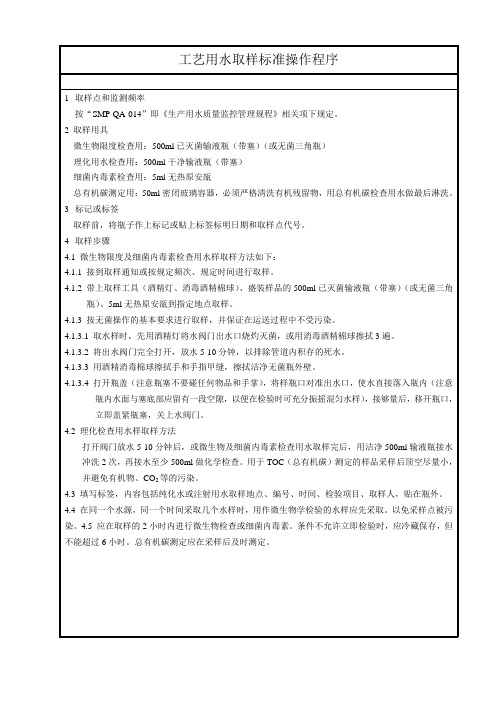

工艺用水取样标准操作程序

7.2因去离子水不是连续运行的,所以需出水一个小时以后进行取样,以保证分析数据的真实性。

8记录

8.1记录样品标记、取样日期、试验结果等,所有记录本应保存至记录完后3年。

8.2见附表RQ-049。

5.2用适宜毛刷刷洗数次,用饮用水冲洗至无泡沫。

5.3以纯化水荡洗三遍,晾干。

5.4干燥后,需灭菌的容器置121℃灭菌30分钟,烘干备用。

6重新取样

由于取样、化验等的因素,有时会出现个别取样点水质不合格的现象,这时必须考虑重新取样化验。

6.1在不合格的使用点再取一次样。

6.2重新化验不合格的指标。

7注意事项

4.1.3按无菌操作的基本要求进行取样,并保证在运送过程中不受污染。

4.1.3.1取水样时,先用酒精灯将水阀门出水口烧灼灭菌,或用消毒酒精棉球擦拭3遍。

4.1.3.2将出水阀门完全打开,放水5-10分钟,以排除管道内积存的死水。

4.1.3.3用酒精消毒棉球擦拭手和手指甲缝,擦拭洁净无菌瓶外壁。

4.1.3.4打开瓶盖(注意瓶塞不要碰任何物品和手掌),将样瓶口对准出水口,使水直接落入瓶内(注意瓶内水面与塞底部应留有一段空隙,以便在检验时可充分振摇混匀水样),接够量后,移开瓶口,

3标记或标签

取样前,将瓶子作上标记或贴.1微生物限度及细菌内毒素检查用水样取样方法如下:

4.1.1接到取样通知或按规定频次、规定时间进行取样。

4.1.2带上取样工具(酒精灯、消毒酒精棉球)、盛装样品的500ml已灭菌输液瓶(带塞)(或无菌三角瓶)、5ml无热原安瓿到指定地点取样。

立即盖紧瓶塞,关上水阀门。

4.2理化检查用水样取样方法

打开阀门放水5-10分钟后,或微生物及细菌内毒素检查用水取样完后,用洁净500ml输液瓶接水冲洗2次,再接水至少500ml做化学检查。用于TOC(总有机碳)测定的样品采样后顶空尽量小,并避免有机物、CO2等的污染。

生产过程监控管理规程

1.目的为规范车间现场监控过程,特制定本规程。

2.适用范围本规程适用于车间现场监控。

3.职责3.1. 质量管理部QA人员:负责按本规程实施现场监控。

3.2. 质量管理部:负责本规程的起草和审核。

3.3. 总经理:负责本规程的批准。

4.定义无5.引用标准无6.材料6.1.仪器设备无6.2.器材、用具无6.3.其他无7.流程图无8.内容8.1.生产前的监控8.1.1.生产人员着装、个人卫生和操作行为符合要求。

8.1.2.生产设备生产设备处于已清洁状态并在清洁有效期内,设备在验证或/和校验有效期内的正常状态。

8.1.3.生产物料物料品名、数量等与批记录相符;工艺用水和压缩空气符合工艺条件,监控结果符合要求。

8.1.4.文件记录各岗位操作规程为现行版本,准备生产的产品批记录及设备使用记录齐全。

8.1.5.生产环境8.1.5.1.应按照《生产区清洁、消毒SOP》、《清场管理标准》进行了清场,有清场合格证且在清洁有效期内;现场应不得留有与即将生产的产品无关的物料、文件记录、工器具等;状态标识齐全、正确、清晰。

8.1.5.2.操作间温度、湿度、压差应符合生产工艺要求;洁净区环境定期进行了监测且符合要求。

8.2.生产过程的监控8.2.1.生产期间QA人员应对生产现场、环境、物料、生产设备、工艺参数、人员操作等进行监控,以确保生产条件始终符合生产工艺要求。

8.2.2.称量、配液均应有复核人复核,物料标签及时填写、粘贴,正确指示物料信息,数量正确。

8.2.3.. 房间、设备等状态标识应与操作间正在进行操作的产品信息及批记录内容一致。

8.2.4.生产现场整洁,物料、工器具摆放整齐,生产操作规范有序。

8.2.5.生产操作过程、参数控制符合工艺规程、批记录及岗位SOP的要求。

8.2.6.中间产品取样操作符合现行SOP要求,样品均一、准确、有代表性。

8.2.7.生产部门及时正确填写批记录及辅助记录,填写符合要求。

8.2.8.物料、中间产品进出交接手续齐全,领发料数量正确,双人核对;物料标签及状态标识齐全、正确。

工艺用水监测管理规定

1目的建立对工艺用水(饮用水、纯化水、注射用水)的质量控制监测项目、抽查频率及监测标准操作程序。

2范围适用于本厂工艺用水的水质标准、水质监护的管理。

3责任化验员、质监员、制水操作工。

4定义工艺用水是指制剂生产中洗瓶、配料等工序,原料药生产的精制、洗涤等工序所用的水。

按水质可分成饮用水、纯化水(即去离子水、蒸馏水)和注射用水。

5内容5.1工艺用水系统监控工作由质监科负责。

化验室定期对各种用水进行全项检测并出具检验报告书。

纯化水、注射用水采用“批”管理,批号为6位阿拉伯数字,前两位为年份、中间两位为月份,后两位为日期,如001008批纯化水表示2000年10月8日生产的纯化水。

5.2车间制水工序操作员和质监科质监员按规定频次对各种水质进行必要的理化项目测定,如:纯化水测定导电率(要求≤2μS/cm)、氯离子等。

5.3取样点:制水点出口、用水点出口、贮水罐出口。

OS-太荔质-07-08-00 第2页/共2页5.4取样检验时间和频次:5.4.1节假日或停产一段时间后,开工之前应取样检验,符合规定后,方可使用。

5.4.2发生异常情况或出现不符合规定的情况,应增加取样检验的频次。

5.4.3一般正常生产情况下,饮用水每月检验部分项目一次,每年委托防疫站或自来水公司全检一次;纯化水每2小时监测部分项目一次,每周全检一次。

注射用水每2小时监测部分项目一次,每天全检一次。

具体监控指标、检测频率和取样点见表:5.5化验员和质监员、制水工应严格按各用水点水质的质量标准,取样操作规程和检验操作规程进行监测。

5.6水质检验记录,保存三年。

5.7水质检验报告书保存于质监科、制水部门。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1目的

明确工艺用水的分类、用途,建立工艺用水质量监测的频次、检验项目、取样点的设置及异常情况的处理,保证工艺用水质量和产品质量,避免工艺用水对药品造成污染。

2范围

适用于工厂工艺用水(包括饮用水、纯化水和注射用水)的质量管理。

3责任

纯水制备人员、质检部、品保部、设备部对本规程的实施负责。

4内容

4.1定义:药品生产过程中使用的水称为工艺用水。

本公司工艺用水包括生活饮用水、纯化水、注射用水。

4.1.1生活饮用水:指经净化、消毒的自来水。

4.1.2纯化水:以符合GB5749-2006生活饮用水卫生标准的自来水为水源,经蒸馏或离子交换或反渗透等处理制得的水。

本公司采用的是二级反渗透装置制备的纯化水。

4.1.3注射用水

4.2工艺用水的水质要求与用途见下表

4.3水质监控

4.3.1对工艺用水的水质要定期检查,由QC负责人指定专门人员进行工艺用水取样和检测,一旦发现异常情况,应立即报告品质保障部和生产部,及时纠偏,确保生产用水符合既定的质量标准。

4.3.2生活饮用水的质量监控

说明: 1.生活饮用水由质量检验部每一个月按照公司的《生活饮用水质量标准》全检一次。

2.生活饮用水每半年由品质保障部取样送疾病预防控制中心全检一次。

4.

3.3纯化水的质量监控

说明:电导率为在线检测,岗位人员应每两个小时观察并记录一次。

4.3.4注射用水的质量监控

4.4纠偏措施

4.4.1微生物警戒限度和纠偏限度

a)警戒限度:指微生物某一污染水平(一般为纠偏限度的一半),监控结果超过

它时,表明制药用水系统有偏离正常运行条件的趋势;

b)纠偏限度:指微生物污染的某一限度,监控结果超过此限度时,表明制药用

水系统已经偏离正常运行条件,应当采取纠偏措施,使系统回到正常的运行状态。

4.4.2纯化水

4.4.2.1微生物项目

1)纯化水纠偏限度设为100CFU/ml,警戒限度为50CFU/ml。

2)微生物项目监测结果超过警戒限度,应及时通知工程部门加以注意,必要时可采

取一定措施;

3)微生物项目监测结果超过纠偏限度

a.应立即通知生产部各使用点停止用水,并通知工程部门,工程部应检查纯化

水运行记录,分析原因,同时由QC人员进行复检;

b.若复检仍不合格,则相应的纯化水不得用于生产,并调查原因,采取相应纠

偏措施(必要时对水系统进行消毒),直至合格为止;

c.微生物限度超标时,密切注意相关批次产品的微生物检验结果,必要时可扩

大取样量以供检验。

4.4.2.2理化项目

1)纯化水理化项目不合格时应立即通知生产部门和工程部门

a.生产部门各使用点应停用纯化水,工程部应调查原因,采取措施改进后再次

检测,合格后方可使用;

b.必要时追查使用该批次纯化水的成品,并加测相关项目。

2)在线电导率项目

a.纯化水系统实行在线监测电导率,制水出口监测结果超标时,系统自动报警,

并把制水打回原水罐重制;

b.循环系统在线电导率监测结果不合格时,系统自动报警,工程部应立即通知

制造部各使用点停用纯化水,并通知品质管理部进行复检,检测合格方可使

用。

4.4.3注射用水

4.4.3.1细菌内毒素项目

a.注射用水细菌内毒素项目不合格时,立即通知各使用点停止使用注射用水,

并通知工程部能源保障员对制水工序进行复检,必要时进行会检;

b.制水出口和总循环回水口细菌内毒素检验合格后,通知各使用点放水,至各

使用点细菌内毒素检测合格后方可使用。

4.4.3.2微生物项目

1)注射用水微生物纠偏限度设为10CFU/100ml,警戒限度为5 CFU/100ml。

2)注射用水微生物项目超过警戒限度,应及时通知工程部能源保障员对加以注

意,密切注意水质变化,必要时采取一定措施。

3)注射用水微生物项目超过纠偏限度,应采取如下措施:

a.WFI制水出口和总循环回水口微生物限度超过规定时,按“4.4.3.1细菌内毒

素项目”项下要求进行处理;

b.微生物限度超标时,应密切注意相关批次成品的无菌检验结果,必要时可扩

大取样量以供检验;

c.必要时重新处理整个管路,再次用纯蒸汽消毒。

4.4.3.3理化项目

a.注射用水理化项目不合格时,应立即通知制造部各使用点停用注射用水,并

通知工程部调查原因,采取措施改进后再次检测,合格后方可使用。

b.追查使用该批次注射用水的成品,并加测相关项目。

4.4.3.4在线监测电导率项目

a.注射用水系统实行在线监测电导率,制水出口监测结果超标时,系统自动报

警,并把制水打回原水罐重制;

b.循环系统在线电导率监测结果不合格时,系统自动报警,工程部能源保障员

应立即通知输液制造部各使用点停用注射用水,并通知品质管理部进行复检,检测合格方可使用。

c.追查使用该批次注射用水的成品,并加测相关项目。

4.4.4对于不合格的工艺用水的处理应按《偏差管理规程》/《OOS处理管理规程》

等规定的程序处理。

4.5纯化水的质量每年由品质保障部进行趋势分析,分析项目包括电导率、pH、微生物限度、TOC等,分析结果应形成报告。

5相关文件与记录

5.1GB5749-2006

5.2《生活饮用水质量标准》

5.3《纯化水质量标准》

5.4《注射用水质量标准》

5.5《偏差管理规程》/《OOS处理管理规程》

6变更历史

7附录

7.1《纯化水用水点系统分配图》

7.2《纯化水取样点列表》

7.3《纯化水质量日常监控记录》

7.4《注射用水用水点系统分配图》

7.5《注射用水取样点列表》

7.6《注射用水质量日常监控记录》。