精梳生产工艺

精梳工艺设计

l 3 .给棉长度:在一个工作循环中,给棉罗拉转动 给棉一次,每次给出的长度称给棉长度。

精梳工艺设计

七、精梳机工作四个阶段

(一)锡林梳理阶段

⒈钳口闭合握持棉层, 钳板先后退再前进;

⒉锡林分梳棉层; ⒊给棉罗拉静止; ⒋顶梳不起梳理作用; ⒌分离罗拉静止。

精梳工艺设计

精梳工艺设计

并卷机

精梳工艺设计

(四)条并卷联合机 棉条经过并合牵伸后再并合制成

小卷。小卷横向均匀度好,纤维伸 直度高,但占地面积大,温湿度要 求高。

精梳工艺设计

精梳工艺设计

CGFA352条并卷联合机

精梳工艺设计

精梳工艺设计

条并卷联合机

l

精梳工艺设计

第三节 钳持喂给部分

一、机构

承卷罗拉、给棉罗拉、钳板机构。

(二)分离接合前准备阶段

⒈钳板前摆,钳口渐 开,接近分离罗拉;

⒉锡林分梳结束; ⒊分离罗拉倒转输入

棉网尾端; ⒋顶梳不起作用; ⒌给棉罗拉给棉。

精梳工艺设计

(三)接合分离顶梳梳理阶段

⒈钳板继续前摆,钳 口继续开至最大;

⒉给棉罗拉继续给棉; ⒊分离罗拉顺转输出

棉网(使倒入机内的 棉网和梳理好的新棉 网叠合在一起输出); ⒋顶梳插入须丛,梳 理须丛尾端。

精梳工艺设计

二.小卷准备工艺流程及特点

l 3.预并条→条并卷联合机 特点:纤维伸直,平行度好,精梳下降 1~1.5%,横向均匀,但小卷一粘连发毛, 占地面积较大,对车间温湿度要求高。 n=120~256根,E=7.2 ~19.36倍 n↑→均匀↑ E↑→纤维伸直↑

精梳工艺设计

三、选择准备工艺时应注意的问题

棉层张力呈周期性波动 3、解决办法(张力补偿装置)

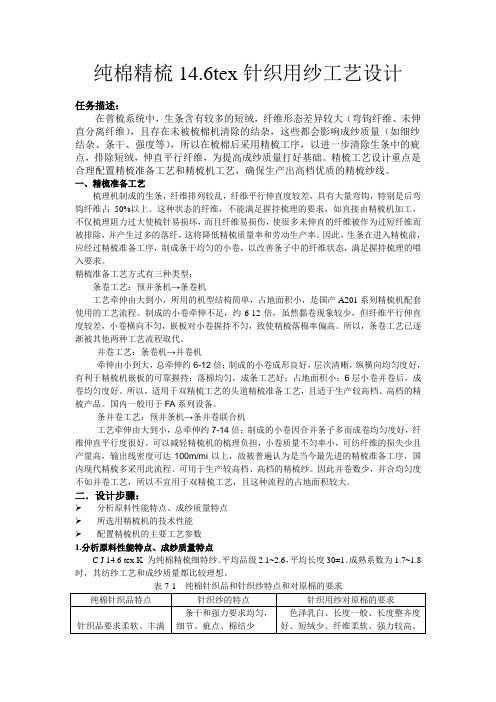

纯棉14.6tex针织用纱精梳工艺设计

纯棉精梳14.6tex针织用纱工艺设计任务描述:在普梳系统中,生条含有较多的短绒,纤维形态差异较大(弯钩纤维、未伸直分离纤维),且存在未被梳棉机清除的结杂,这些都会影响成纱质量(如细纱结杂、条干、强度等),所以在梳棉后采用精梳工序,以进一步清除生条中的疵点,排除短绒,伸直平行纤维,为提高成纱质量打好基础。

精梳工艺设计重点是合理配置精梳准备工艺和精梳机工艺,确保生产出高档优质的精梳纱线。

一、精梳准备工艺梳理机制成的生条,纤维排列较乱,纤维平行伸直度较差,具有大量弯钩,特别是后弯钩纤维占50%以上。

这种状态的纤维,不能满足握持梳理的要求,如直接由精梳机加工,不仅梳理阻力过大使梳针易损坏,而且纤维易损伤,使很多未伸直的纤维被作为过短纤维而被排除,并产生过多的落纤,这将降低精梳质量率和劳动生产率。

因此,生条在进入精梳前,应经过精梳准备工序,制成条干均匀的小卷,以改善条子中的纤维状态,满足握持梳理的喂入要求。

精梳准备工艺方式有三种类型:条卷工艺:预并条机→条卷机工艺牵伸由大到小,所用的机型结构简单,占地面积小,是国产A201系列精梳机配套使用的工艺流程。

制成的小卷牵伸不足,约6-12倍,虽然黏卷现象较少,但纤维平行伸直度较差,小卷横向不匀,嵌板对小卷握持不匀,致使精梳落棉率偏高。

所以,条卷工艺已逐渐被其他两种工艺流程取代。

并卷工艺:条卷机→并卷机牵伸由小到大,总牵伸约6-12倍;制成的小卷成形良好,层次清晰,纵横向均匀度好,有利于精梳机嵌板的可靠握持;落棉均匀,成条工艺好;占地面积小;6层小卷并卷后,成卷均匀度好。

所以,适用于双精梳工艺的头道精梳准备工艺,且适于生产较高档、高档的精梳产品。

国内一般用于FA系列设备。

条并卷工艺:预并条机→条并卷联合机工艺牵伸由大到小,总牵伸约7-14倍;制成的小卷因合并条子多而成卷均匀度好,纤维伸直平行度很好,可以减轻精梳机的梳理负担,小卷质量不匀率小,可纺纤维的损失少且产量高,输出线密度可达100m/mi以上,故被普遍认为是当今最先进的精梳准备工序,国内现代精梳多采用此流程。

精梳的工艺

精梳的工艺

精梳是指将棉花经过精细处理,将短纤维和杂质从长纤维中分离出来,使棉纤维更加柔软、光滑、细长并增强均匀度,提高质量。

其工艺步骤包括以下几个方面:

1. 开松:将棉花放入梳棉机中,经过针板、齿轮等机器的配合,使棉花得以开散。

2. 预梳:将开松后的棉花经由位于梳棉机前方的多段预梳辊分离和直排,使得纤维更加均匀。

3. 精梳:将预梳后的棉花送入精梳机进行加工,精梳机由多根梳棒及定向辊组成,通过高速旋转实现把棉纤维从短纤维以及杂质中分离出来,从而使纤维更加光洁,提高品质。

4. 滚刷卷曲和拧缩: 将精梳后的棉花放入辊式机中进行滚刷,在控制温度和湿度的情况下,让棉纤维自然地卷曲和拧缩。

5. 平整:用污染较少的气流将卷曲的棉纤维吹开并按照长度、颜色和损坏程度等进行分类,使棉纤维更加均匀和平整。

6. 包装:精梳后的棉纤维包装成球状或条状,最后用塑料袋装好,方便运输和存储。

总之,精梳的工艺对于棉纤维的质量、强度和耐用度都有很大的提高,同时也有利于高品质纺织品的生产。

精梳环锭纺的纺纱工艺流程及半制品名称

精梳环锭纺的纺纱工艺流程及半制品名称1. 引言1.1 精梳环锭纺简介精梳环锭纺是一种先进的纺纱技术,采用先进的环锭纺纱机进行生产。

该技术在纺纱过程中能够有效剔除纤维中的短纤维和杂质,使纺出的纱线质量更加优秀。

精梳环锭纺具有纤维长度长、纱线强力高、表面光滑等优点,是高档纺织品生产的关键工艺之一。

精梳环锭纺具有高度自动化生产线,生产效率高,可采用多种类型的纤维原料进行生产。

这种技术在纺织行业中得到了广泛应用,生产出的纱线被广泛用于高档纺织品的生产中。

2. 正文2.1 纺纱工艺流程纺纱工艺流程是整个精梳环锭纺生产过程中至关重要的一部分,可以分为精梳纺前处理、精梳纺和精梳纺半制品名称三部分。

首先是精梳纺前处理,这一步骤主要包括原料的准备和清洗工作。

在精梳环锭纺生产过程中,纺纱的原料通常为棉花,而在进行纺纱之前,需要将棉花进行开松、除杂、除尘等处理,以确保纱线的质量和稳定性。

接下来是精梳纺的过程,这一步骤主要包括梳理、拉幅、精梳和牵伸等工序。

在梳理过程中,通过梳理机将棉花进行细分和剥离,去除短纤维和杂质,使纤维平行排列;而在拉幅和精梳过程中,通过拉伸和精梳机的作用,进一步提高纤维的纯度和平行度,使得纱线更加细长和均匀。

最后是精梳纺半制品名称,经过精梳纺的工艺处理,原料棉花被加工成了半成品纱线,常见的精梳纺半制品名称包括精梳棉纱、精梳纱等,这些半成品纱线可以进一步加工成成品纺织品,如衬衫、床上用品等。

通过以上的纺纱工艺流程,精梳环锭纺的生产过程能够保证纱线的质量和稳定性,为纺织品的生产提供了坚实的基础。

2.2 精梳纺前处理精梳纺前处理是精梳环锭纺纱工艺中非常重要的一部分,它主要包括纱线预处理和原料准备两个环节。

纱线预处理是指对原料进行检查、质量分级、控制纤维长度和漂白等工序,以确保纤维质量达到要求。

原料准备则是指对原料进行均匀混合、开松和精梳等处理,使纤维在进入纺纱机之前达到最佳状态。

在纱线预处理阶段,工人首先会对原料进行检查,检查原料是否存在破损、杂质等问题,确保其质量良好。

棉纺技术知识点总结

棉纺技术知识点总结一、原料的选配在棉纺技术中,原料的选配是非常重要的一环。

不同品种和不同级别的棉花会影响纺纱后纱线的质量。

因此,对原棉的品质进行评价和选配至关重要。

原棉的品质主要包括棉纤维长度、强度、细度等物理指标,以及含杂率、结实度等化学指标。

合理的原料选配可以提高纱线的质量,减少生产过程中的损失。

二、精梳工艺精梳是棉纺中的一项重要工艺,其主要目的是去掉短棉和杂质,提高纱线质量。

在精梳工艺中,棉纤维首先经过拉梳机的粗梳,在此过程中,较短的棉纤维和细微的杂质会被去除。

接着,棉纤维会进一步通过细梳,去掉残留的短棉和杂质。

精梳工艺可以大幅提高纱线的质量,使其更加平整、光泽度更好,强度更高。

三、自动卷绕自动卷绕是棉纺生产过程中的一项技术创新,它大大提高了卷绕的效率和质量。

通过自动卷绕设备,可以实现自动梳理纱线、裁断和打包,从而减少人力成本和提高生产效率。

同时,自动卷绕也提高了纱线的一致性和质量,使得后续工序更加顺畅。

自动卷绕技术的不断完善和推广将会在棉纺行业中发挥重要作用。

四、纺纱工艺在棉纺工艺中,纺纱是一个非常重要的环节。

纺纱的质量直接关系到纱线的成品质量。

在纺纱过程中,纺纱机会将精梳好的原料纤维进行拉直并捻合,形成定向纺纱。

纺纱的工艺参数对成品纱线的质量起着决定性的作用。

因此,合理的纺纱工艺是保证纺纱质量的关键。

五、非常规纺纱技术除了传统的纺纱工艺之外,目前还有一些非常规纺纱技术在棉纺领域中逐渐被应用。

比如,喷气纺纱、气流纺纱等新型纺纱技术,它们通过喷气或者气流来将纤维进行拉直和捻合,与传统的纺纱工艺相比,其具有更高的生产效率和更好的纱线一致性。

此外,还有紧凑纺纱技术、无飘纱技术等,这些技术的应用大大丰富了棉纺工艺的选择,可以根据不同需要进行灵活应用。

六、纺纱设备维护纺纱设备的维护对保障生产的正常进行和延长设备使用寿命至关重要。

纺纱设备在长时间使用后,由于磨损、疲劳等原因,很容易出现故障,导致工艺质量下降。

棉纺工艺-精梳1

(二)精梳机工艺 1、给棉方式: 前进给棉:棉层在钳板前摆时喂入的给棉方式。 后退给棉:棉层在钳板后摆时喂入的给棉方式。 给棉方式的不同会影响落棉和棉网质量。 给棉方式 前进给棉 后退给棉 分界纤维长度 R+(1/2-α 1)F R-(1/2-α 2)F 重复梳理次数[R+(1-α 1)F-a]/F [R+α 2F-a]/F α 1 α 2大于0.5 重复梳理次数 较少 较多 梳理须丛长度 较短 较长 梳理质量 较差 较好 落棉 少 多

7、锡林定位 锡林定位也称弓形板定位,其目的是改变锡林与钳板、 锡林与分离罗拉运动的配合关系,以满足不同纤维 长度及不同品种的纺纱要求。 锡林定位的早晚,影响锡林第一排及末排梳针与钳板 钳口相遇的分度数,即影响开始梳理及梳理结束时 的分度数。锡林定位早,锡林开始梳理定时、梳理 结束定时均提早,要求钳板闭合定时要早,以防棉 丛被锡林梳针抓走。同时也影响锡林末排梳针通过 锡林与分离罗拉最紧隔距点时的分度数。锡林定位 晚时,锡林末排针通过最紧隔距点时的分度数亦晚, 有可能将分离罗拉倒入机内的棉网抓走形成落棉。 当所纺纤维越长时,锡林末排针通过最紧隔距点时 分离罗拉倒入机内的棉网长度越长,越易被锡林末 排针抓走;因此当所纺纤维越长时,要求锡林定位 提早为好。

精梳(讲义)

精梳第一节精梳工序概述一、精梳工序的任务在普梳纺纱系统中,从梳棉机上下来的生条存在很多缺陷,如含有较多的短纤维、杂质、棉结和疵点,纤维的伸直平行度较差。

这些缺陷不但影响纺纱质量,也很难纺成较细的纱线。

因此,对质量要求较高的纺织品和特种纱线,如细特纱、轮胎帘子线等,均采用精梳纺纱系统。

精梳工序的任务是:(1)排除短纤维,以提高纤维的平均长度及整齐度,改善成纱条干,减少纱线毛羽,提高成纱强力。

一般梳棉生条中的短纤维含量约占12%~14%,当精梳工序落棉率为13%一16%时,可排除生条中的短纤维约为40%~50%。

(2)排除条子中的杂质和棉结,以减少细纱断头和成纱疵点,提高成纱的外观质量。

在正常工艺条件下,精梳工序可排除生条中的杂质约为50%~60%,棉结约为10%一20%。

(3)使条子中纤维伸直、平行和分离,以利于提高纱线的条干、强力和光泽。

梳棉生条中的纤维伸直度仅为50%左右,精梳工序可把纤维伸直度提高到85%一95%。

(4)并合均匀、混和与成条。

通过喂入时的并合,使不同条子中的纤维充分混和与均匀,并制成精梳条,以便下工序加工。

例如,梳棉生条中的重量不匀率为2%~4%左右,而精梳制成的棉条重量不匀率仅为0 .5%~2%。

精梳工序由精梳准备机械和精梳机组成,精梳准备机械提供质量好的精梳小卷供精梳机加工。

二、国产精梳机的发展1958年上海国棉二厂参照国外精梳机,设计制造了我国第一台精梳机,命名为红旗牌精梳机。

20世纪60年代初期,我国研制了A20I型及A201A型精梳机,车速为116钳次/min,从而结束了我国不能生产精梳机的历史。

到了20世纪70年代,针对A201A型精梳机分离罗拉传动机构中存在的磨损大、振动大等问题进行了改进,出现了A201B型精梳机;之后将A201B型精梳机的单筒双条改为双筒单条.并对分离罗拉传动机构进行了改进,更名为A201C型精梳机,车速为145钳次/min。

20世纪70年代末,通过对引进设备的消化吸收,于80年代初研制开发了FA251型精梳机,车速为180钳次/min,同时又对A201c型精梳机进行了多项改进,设计制造了A201D型精梳机,车速为165钳次/min。

新型精梳机使用的工艺技术

新型精梳机使用的工艺技术

新型精梳机采用了先进的工艺技术,主要包括以下几个方面:

1. 梳理技术:新型精梳机采用了先进的梳理技术,能够有效地将纤维进行分离和梳理,提高纤维的整齐度和柔软度。

2. 精密控制技术:新型精梳机配备了精密的控制系统,能够实现对梳理过程中的参数进行精确控制,确保梳理效果的稳定和一致性。

3. 真空吸附技术:新型精梳机采用了高效的真空吸附技术,能够有效地将纤维吸附在梳理辊上,提高梳理效率和效果。

4. 自动化技术:新型精梳机实现了高度的自动化,能够实现自动化的供给、梳理和排放,提高了生产效率和降低了人力成本。

5. 能源节约技术:新型精梳机在设计上考虑了能源的节约和环保,采用了先进的节能技术,使设备在工作过程中能够最大限度地减少能源消耗。

总的来说,新型精梳机在梳理技术、控制技术、吸附技术、自动化技术和节能技术等方面都采用了先进的工艺技术,能够有效地提高生产效率和产品质量,满足市场对高品质纺织原料的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精梳生产工艺

精梳是一个对棉纤维进行加工的重要工艺,主要用于提高棉纤维质量和纤维长度,使纺纱工艺更顺畅。

下面对精梳生产工艺进行详细介绍。

1. 原料准备:首先要选择优质的棉花作为原料,以保证梳棉后的纤维质量。

棉花经过净棉机的清洗和剥离杂质的处理,然后通过输送机输送到精梳机的供棉箱中。

2. 精梳机的工作过程:棉花从供棉箱进入精梳机,经过预梳、钢针梳和镜头梳三个梳棉过程。

- 预梳:在预梳过程中,通过调整不同轴向的转速和钢针长度,对棉花进行分解和松散,剔除一部分短纤维和较多的杂质。

- 钢针梳:经过预梳后的棉花进入钢针梳过程,该过程主要作

用是进一步分离和剔除短纤维和杂质。

高速旋转的钢针和固定针板之间的梳棉作用,使纤维更加均匀,同时将较长纤维与短纤维分开。

- 镜头梳:经过钢针梳过程后的棉花进入镜头梳过程,该过程

主要用于提高纤维的质量和长度。

通过调整镜头梳的速度和角度,使纤维更加平滑、亮丽,并且纤维长度得到进一步增加。

3. 转条和剧磨:经过精梳机的处理,棉花已经变成了较为均匀的纤维条状物。

这时会将纤维条进行转条处理,即将条状纤维在转条机上进行转绕。

这一过程主要是为了方便后续处理工艺

中的操作。

4. 纤维检查和质量控制:在精梳过程中,会对精梳后的纤维进行检查,主要是检查纤维的长度、强度和整齐度等指标。

如果纤维不符合要求,会进行再次梳理,直到达到要求为止。

以上就是精梳生产工艺的主要步骤。

通过精梳,可以使棉纤维的质量得到大幅提升,纤维长度增加,降低纺纱过程中的纤维断裂率,提高纺纱的质量和效率。

同时,精梳过程中还可以对纤维进行检查和质量控制,保证产品的质量稳定性。