毛纺的工艺流程

绒毛生产工艺

绒毛生产工艺绒毛生产工艺是指将纤维材料转变成绒毛产品的一系列生产工序和工作流程。

下面是一个关于绒毛生产工艺的简单介绍。

首先,原料的准备是绒毛生产工艺的第一步。

通常情况下,绒毛的主要原料是羊毛。

选择高质量的羊毛作为原料是非常重要的,这将直接影响到绒毛产品的质量。

在准备工作中,需要对羊毛进行检查和分级,将优质的羊毛留下用于生产。

接下来是清洗和脱脂,这是绒毛生产工艺中的重要步骤。

在这个阶段,需要将羊毛浸泡在清洁的水中,并使用特殊的清洁剂去除污垢和杂质。

清洗完成后,需要通过脱水机将水分从羊毛中去除。

脱水后,还需要进行脱脂处理,以去除羊毛中的脂肪和油脂。

接下来是纤维预处理,这个阶段的目的是使羊毛纤维更加柔软和容易加工。

预处理的方法包括湿处理和干处理。

湿处理是将羊毛纤维浸泡在特殊的药剂中,使其变软和易于处理。

干处理是通过机械方式将羊毛纤维加工,如刷毛、梳理等。

然后是纤维加工,这是绒毛生产工艺的核心环节。

纤维加工包括粗梳、细梳和精梳等步骤。

通过不同的加工方式,可以使羊毛纤维变得更加柔软、光滑和均匀。

接下来是纺纱工序,这是将梳理好的羊毛纤维进行纺织的过程。

纺纱可以使用手工纺纱机或机械纺织机进行。

最后是绒毛产品的整理和后处理。

整理包括修剪绒毛、整齐摆放和分类等工作。

后处理主要是对绒毛产品进行熨烫、烘干、蒸汽处理等,以使绒毛产品更加光滑、柔软和整洁。

绒毛生产工艺的每一步都需要非常仔细和精确地操作,以确保绒毛产品的质量和外观。

任何一个环节出现问题都可能影响到最终的绒毛产品质量。

绒毛生产工艺需要丰富的经验和技术,同时也需要严格的质量控制和检测,以确保产品的合格率和稳定性。

以上是一个关于绒毛生产工艺的简单介绍,仅供参考。

实际的绒毛生产工艺可能会有所不同,具体操作还需要根据具体情况进行调整和改进。

羊毛纱线的工艺流程

羊毛纱线的工艺流程

《羊毛纱线的工艺流程》

羊毛纱线是一种由羊毛制成的纺织品原料,经过一系列精细的工艺流程才能变成最终的纱线产品。

下面我们来了解一下羊毛纱线的工艺流程。

首先,收集羊毛。

羊毛通常来自羊身上的剪毛,需要经过清洁和分级的工序。

在清洁过程中,羊毛会被浸泡在温水中,然后通过洗涤剂和漂白剂等化学品的清洗,去除毛发中的杂质和脏物。

分级工序会将羊毛根据不同的纤维长度和细度进行分类,以备后续加工使用。

其次,精细处理。

经过清洁和分级后的羊毛会进行精细的加工处理,包括剔除残毛、梳理和拉毛等工序。

剔除残毛是指将羊毛中不符合要求的细小毛发或杂质去除,以保证羊毛的纤维纯度。

梳理工序会将羊毛纤维进行整理和平整,使其更加顺滑。

而拉毛工序则是将羊毛纤维拉长,并且进行定向排列,为后面的纺纱工序做好准备。

然后,纺纱。

纺纱是将处理过的羊毛纤维进行拉伸和捻合,形成纱线的工艺过程。

首先是粗纱纺纱,将拉长的羊毛纤维进行初步的拉伸和捻合,形成粗纱。

然后是精纱纺纱,将粗纱进行再次拉伸和捻合,形成细纱。

最终,细纱会进行整理和卷绕,成为成品的羊毛纱线。

最后,染色和整理。

成品的羊毛纱线需要经过染色和整理,使

其具有多样化的颜色和纹理。

染色采用的是特殊的染料和染色工艺,以保证羊毛纱线的色彩牢度和美观度。

而整理则是对羊毛纱线进行织造、压光、整理等后续处理工序,使其形成最终的产品。

通过以上工艺流程,羊毛纱线才能成为我们日常生活中经常使用的羊毛制品的重要原料,具有良好的质地和美观的外观。

毛纺加工原理

搓板

上、下割条轴(4、5)上均 有深槽,其宽度和突起部分的 宽度完全一样,相互位置对准。

托毛轴

2、3进网轴;4、5割条轴;6~11张力 辊;12、13导条辊;14~17皮带丝

割条轴

36

(2)搓条机构及工作过程(P289)

任务:将小毛带搓成光、圆、紧,并具有一

66

(三)后纺

后纺:细纱和后加工。内容与棉纺相同。

67

占地面积大,耗电量大,生产效率低。 (2)优点:

牵伸的同时进行加捻,粗的地方捻度小易

被牵伸,细的地方捻度大不易牵伸,因此纺 纱时起到匀整作用。

采取锭子直接加捻,避免钢丝圈、气圈环

和隔纱板对纱条的摩擦,减少毛羽。

45

走锭细纱机动画

46

粗纱卷 退条滚筒 给条罗拉

张力杆

导纱杆

车轮 铁轨

锭子

47

走锭细纱机

17

梳毛机的组成(国产):自动喂毛机、预梳 理机、梳理机、过桥机及成条机五大部分。

1 2 3 4

6

5

7

1. 自动喂毛机; 2. 第一预梳机; 3. 第一梳理机; 4. 过桥机; 5. 第二预梳机; 6. 第二梳理机; 7. 成条机

BC272B型二联式粗纺梳毛机

18

19

B272H型梳毛机外形图

20

Hale Waihona Puke 生产出来的条子放在条筒中,供下道工序 使用。

52

2. 针梳 精梳制条:精纺梳毛→2~3道针梳→直型精梳 →针梳→复洗→末道针梳 针梳在制条和前纺工程中反复应用,作用: 并合、牵伸、梳理。 精梳前设2~3道针梳进行“理条”,以使纤 维伸直平行,精梳后经过针梳进行“整条”, 以改善精梳时须丛叠合形成的周期性不匀。

棉、毛、丝、麻纺纱工艺比较

短纤维纺纱工艺比较摘要棉、羊毛、绢丝、苎麻都是常见的天然短纤维,由于它们的纤维长度与性质的差异,所采用的纺纱方法与纺纱工艺也有所不同。

本文针对棉、羊毛、绢丝、苎麻这四种天然短纤维,讨论其纺纱方法与工艺,对它们的工艺流程,初加工方式,开松梳理作用,成条作用,成纱及后加工作用进行比较分析,得出了它们纺纱工艺之间的异同点。

关键词短纤维;纺纱;羊毛;绢丝;苎麻纺纱作为一门工程技术,加工对象是纤维集合体,其实质就是将纤维由杂乱无章的状态变为纵向有序排列的加工过程。

目前常用的纺纱原料主要是天然纤维和化学纤维两大类,其中天然纤维主要包括棉、毛、丝、麻等纤维,使用天然纤维纺纱已有久远的历史。

棉、毛、丝、麻虽然都是天然纤维,但是它们各具特点,某些纤维性质差异非常显著,纺纱性能差别很大,至今难以采用统一的加工方法制成细纱。

本文通过阅读大量书籍、文献等参考资料,选择棉、羊毛(毛)、绢丝(丝)、苎麻(麻)这四种常见的天然短纤维,对它们的纺纱工艺进行比较。

纤维的性能对纺纱的影响很大,其中,纤维长度对纺纱的设备和工艺的影响尤为突出。

目前的短纤维纺纱系统,主要有两大类:棉型纺纱系统和毛型纺纱系统。

棉型纺纱系统,适合加工的纤维长度为25~50mm,主要用来加工棉纤维;毛型纺纱系统,适合加工的纤维长度为70~110mm,可以用来加工羊毛、苎麻、绢丝等天然纤维。

这两种纺纱系统由于纤维长度差异较大,因此,尽管纺纱原理是相同的,但在加工设备、加工流程和加工工艺上有较大区别。

本文主要针对棉、羊毛、绢丝、苎麻纺纱的工艺流程、初加工、开松梳理、成条、成纱及后加工五个方面进行比较。

1棉、毛、丝、麻纺纱工艺流程比较随着纺织机械的发展和纺纱原理的日趋完善,经过长期的实践形成了棉纺、毛纺、绢纺、麻纺专门的纺纱系统,它们的工艺流程各不相同。

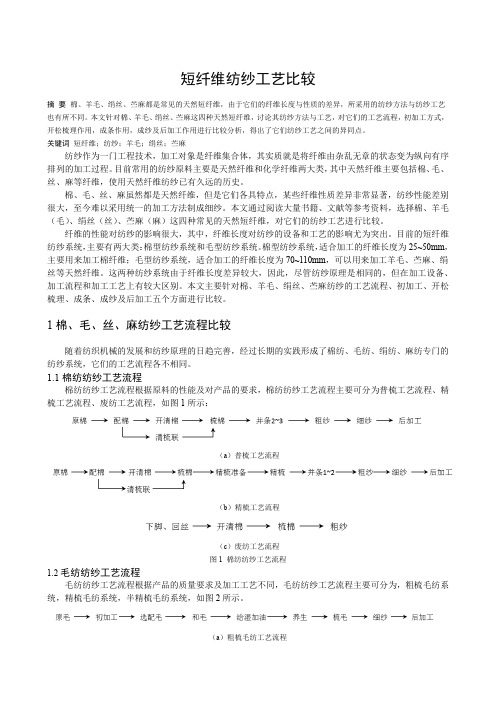

1.1棉纺纺纱工艺流程棉纺纺纱工艺流程根据原料的性能及对产品的要求,棉纺纺纱工艺流程主要可分为普梳工艺流程、精梳工艺流程、废纺工艺流程,如图1所示:(a)普梳工艺流程(b)精梳工艺流程(c)废纺工艺流程图1 棉纺纺纱工艺流程1.2毛纺纺纱工艺流程毛纺纺纱工艺流程根据产品的质量要求及加工工艺不同,毛纺纺纱工艺流程主要可分为,粗梳毛纺系统,精梳毛纺系统,半精梳毛纺系统,如图2所示。

毛纺工艺流程

毛纺工艺流程毛纺工艺流程是指将原毛纤维经过一系列加工处理,最终制成成品纺织品的工艺过程。

下面就介绍一下毛纺工艺流程的主要步骤。

第一步,原毛的采购和分类。

原毛是指从羊、兔、驼、山羊等动物身上取下来的天然毛发。

在采购过程中,需要对原毛的品质、颜色、长度等进行仔细检查,然后根据不同的品质和用途进行分类。

第二步,原毛的预处理。

原毛一般会有很多杂质,比如细颗粒的尘土、死皮、毛脂等,还有一些外部分泌物,需要通过清洗和脱脂的方法将其去除。

清洗过程中一般会使用水和洗涤剂,脱脂过程中则需要用到溶剂。

第三步,原毛的整理和开梳。

整理是指将预处理后的原毛按照一定的要求进行整齐排列,比如把毛发朝向一致、长度一致的毛发组成一小束。

开梳是指将整齐排列的原毛放入开梳机中进行梳理,使得原毛的纤维与纤维之间能够相互分离,去除纺纲、乳尘等杂质。

第四步,纺纱。

将开梳后的原毛进行纺纱处理,形成纱线。

纺纱过程中,需要先将原毛进行精梳,去除一些较短的短纤维,然后再进行粗纺和精纺的处理,使得纱线的质量和强度达到要求。

第五步,染色。

纱线一般是白色的,为了满足市场需求,需要对其进行染色处理。

染色过程中,会使用一些化学染料和助剂,通过加热和搅拌等方式,使得染料能够均匀地渗透进入纱线中,使得纱线呈现出不同的颜色。

第六步,纺织。

将染色后的纱线进行纺织处理,制成成品织物。

纺织过程中,需要使用织布机和其他辅助设备,通过交织纱线的方式,使得纱线互相交织,形成织物的纹理和结构。

第七步,后整理。

纺织完毕的织物需要进行后整理处理,以改善织物的外观和手感。

后整理过程中,一般会进行煅烧、压光、烫平、卷曲等处理,使得织物的表面光洁度和手感达到要求。

以上就是毛纺工艺流程的主要步骤。

在每个步骤中,都需要注意工艺参数的控制和质量检查,以确保最终制成的纺织品具备一定的品质保障。

同时,也需要根据市场需求和产品特点,进行不同工艺的调整和优化,以满足不同用户的需求。

羊毛纱线工艺流程

羊毛纱线工艺流程

《羊毛纱线工艺流程》

羊毛纱线是一种常见的纺织原料,通常用于手工编织或机械织造。

制作羊毛纱线的工艺流程经过多道工序,包括原料准备、纺纱、染色和整理等环节。

首先是原料准备阶段。

选择高质量的羊毛作为原料,通常是从绵羊身上剪下来的羊毛,要经过清洗、质检和分级。

清洗是为了去除羊毛表面的杂质和油脂,质检是为了筛选出合格的原料,分级则是根据羊毛的纤维长度和细度进行分类,以便后续纺纱工艺的控制。

接下来是纺纱工序。

经过原料准备后的羊毛将经过卡棉、粗纱、细纱和捻线工序,逐步将羊毛纤维纺成纱线。

卡棉是将羊毛进行解缆和除尘处理,粗纱则是将羊毛纤维进行初步拉伸,细纱则是进一步拉伸并精细化纺纱,捻线是将细纱进行绕捻,并确定纱线的捻度和粗细度。

然后是染色工艺。

纺好的纱线需要进行染色,以便满足不同纺织品的颜色需求。

染色过程通常分为预处理、染色和后处理三个环节,预处理包括浸泡、脱水和烘干,染色包括上染、定染和洗涤,后处理包括脱水和烘干。

这些环节需要严格控制温度、时间和药剂用量,以确保羊毛纱线的色泽和色牢度。

最后是整理工序。

染好的羊毛纱线需要经过整理,包括定型、卷曲和包装。

定型是为了使纱线具有一定的拉力和弹性,卷曲

是为了将纱线卷绕成固定长度的卷筒,包装则是将卷曲好的纱线装入纺纱筒或纺纱卷,并进行包装封装。

通过以上工艺流程,羊毛纱线得以成功制备出来,为纺织行业提供了重要的原料。

羊毛纱线工艺流程的精细和复杂,需要经验丰富的工匠和先进的设备技术,保障了羊毛纱线的优质和稳定供应。

第二章毛纺工艺设计第一节纺纱系统一粗梳毛纺系统洗毛初加工

主要控制三针和末针的出条重,三针一般在7~12

克/米之间(精梳机喂入要求)。末针下机条其重量 应符合标准规定。

③ 并合根数

并合根数大,有助于改善毛条条干及结构均匀。但 受喂入负荷与机器的最大并合根数限制,过大的并 合数会增加牵伸负担,会产生牵伸不匀。在确定牵 伸倍数、出条重量、并合根数时还应考虑前后机台 平衡。

a、锡林与工作辊间隔距,应与混料的松解程度相 适应,由后到前渐小。

b、 喂 入 罗 拉 与 胸 锡 林 之 间 隔 距 应 为 全 机 最 大 处 (预梳)。

一般纤维长、松散度差、喂入量多时,隔距大。

c、锡林与道夫间隔距应小于最接近的那只工作辊 与锡林间的隔距,以加强分梳作用并提高纤维由锡 林向道夫转移。

(3)隔距、速比、罗拉加压和针板规格

① 隔距

主要指前隔距(无控制区):加工长纤维时可大些, 加工短纤维定量轻时可小些。

精梳前三针前隔距可小些,有利改善纤维的伸直度。 精梳后一针毛条状态较好,前隔距可适当放大以减 少损伤。

② 后速比与前张力牵伸

前张力牵伸主要影响条干,1~1.1;后速比影响

到纤维损伤,后速比一般小于1。 ③罗拉加压 加工羊毛时压力可小些,加工化纤压力大些。 ④ 针板规格 针板号数应随原料品种和加工流程而变化,一般 加工进展,针逐渐变细、变密。

(3)和毛加油的质量回潮率和均匀度。

3、梳毛工艺参数的确定与工艺设计 作用:梳理、混合、除杂、制成毛条。

B271型精纺梳毛机的工艺简图

(1) 隔距设计

① 选择隔距的原则 a、考虑原料种类和性质,如细而卷曲的羊毛用 小隔距,加强梳理; b、根据两针面间作用性质,分梳作用为重点; c、按照羊毛在梳毛机内的位置,从后到前逐渐 变小,逐步加强梳理减小纤维损伤。 ②分梳作用区隔距选择 既要充分发挥松解混料的能力,又要使纤维损伤 控制在允许的范围。

毛纺织工艺流程

毛纺织工艺流程The wool textile manufacturing process, also known as the woolen textile manufacturing process, is a complex and intricate process that involves a series of steps to transform raw wool into high-quality textile products. From shearing sheep to weaving fabric, each step in the process requires skill, precision, and attention to detail to ensure the final product meets the highest standards of quality and durability.毛纺织品制造过程,也称为毛纺织品制造过程,是一个复杂而精细的过程,涉及一系列步骤,将原始羊毛转化为高质量的纺织品。

从剪羊羔毛到织造织物,过程中的每一步都需要技能、精确和注意细节,以确保最终产品符合最高质量和耐用性标准。

The first step in the wool textile manufacturing process is shearing the sheep, which involves removing the wool from the sheep's body using electric clippers. This step is crucial because it determines the quality and quantity of the wool that will be used in the manufacturing process. After shearing, the wool is sorted based on its quality, with the best-quality wool being set aside for further processing.毛纺织品制造过程的第一步是剪羊毛,这涉及使用电动剪刀从羊体上将羊毛剥离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毛纺的工艺流程

毛纺,是指将羊毛等动物毛纤维加工成毛线、毛条等毛织物的工艺过程。

下面将介绍一下毛纺的工艺流程。

首先,对原材料进行处理。

原材料一般为羊毛,首先要对羊毛进行筛检,去除杂质和污渍。

然后使用特殊的洗涤剂和水对羊毛进行清洗,去除其中的油脂和污渍。

接下来,将清洗后的羊毛进行精细的分级。

毛的质量、长度和粗细决定了毛纱的质量。

将羊毛分成不同等级后,还可以使用不同机械设备进行进一步处理,如开松、对光等,使羊毛更加柔软、光亮。

然后,将经过分级和处理的羊毛送入精梳机。

精梳机会对羊毛进行拉伸和梳理,将羊毛纤维排列整齐,去除短纤维和杂质,并将毛纤维拉成纤细的长条,这条长条就是毛条。

精梳机可以根据纱线的要求进行不同程度的梳理。

接下来,将毛条送入纺纱机。

纺纱机会将毛条旋成细长的毛线。

首先,毛条经过菊花头进行进一步的拉伸和细化。

然后,在纺纱机上,毛条会被锭子缠绕,形成细长的毛线,并通过纺纱机上的卷绕装置进行卷绕,形成毛线的卷筒。

最后,将卷绕好的毛线进行整理和染色。

毛线的整理是为了保证毛线的质量,常见的整理工艺有捻线、拉伸等。

染色是为了使毛线具有丰富的色彩,能够满足不同需求。

染色可以采用化学染料或天然染料,根据需要进行选用。

经过以上工艺流程,毛线便得到了生产完成。

然后可以通过织布、编织等工艺,将毛线制成各种毛织物,如羊绒衫、毛巾等。

毛纺的工艺流程是一个非常复杂的过程,每个步骤都需要严格控制和技术经验。

通过不断的研发和创新,毛纺工艺将会越来越完善,为人们提供更好的毛织品产品。