浅谈在线检测与白车身尺寸精度控制

汽车白车身精度控制思路与方法的探讨

汽车白车身精度控制思路与方法的探讨摘要,在我国的汽车发展过程中,汽车的生产质量和车身的尺寸要求都在随着社会的需求而发生变化,人们对于汽车的车身质量和车身的精度也在不断的提升要求,这就给我国的汽车生产企业带来了新的改革创新方向,只有满足人们对于汽车的需求,汽车产业才能更加健康的发展下去。

关键词:汽车白车身;精度控制;思路和方法引言现代汽车的发展速度迅速发展,当前我国的汽车制造业正在加速发展,新的发展环境要求汽车技术向更加环保,更加严格的水平迈进,汽车的安全和舒适是越来越多的汽车制造商所追求的,汽车车身所需材料逐渐向轻合金,高强度钢进行转变,人们对于购买汽车的品味需求和安全化标准的期望越来越高。

汽车车身的精度是用来按照设计要求将汽车车身进行定型定位,组成车身零部件,进而确保汽车白车身的精度,使得汽车的尺寸符合,本文就汽车白车身精度控制思路和方法进行阐述。

第一,在概念开发阶段对白车身精度控制。

随着汽车工业技术的不断进步,零件尺寸精度要从产品诞生早期开始进行控制,加大对产品施加影响,介入到前期的SE工作和产品同步工程中去,在产品开发过程中,对产品设计的工艺性、可制造性进行评估,对设计方案等进行审核,优化工艺拼接流程。

设计零件的结构越简单,制造越简单,同时冲压件越简化,产品的结构就越具合理性和经济性,这样后期的制造会更简捷、更有益于白车身精度控制。

第二,对车身项目技术任务书的编制和设计标准及元器件选择使用进行控制,会对白车身精度控制起到至关重要的作用。

在技术任务书中对机械、电气、产品特殊部分、设备特殊部分、工厂特殊部分等做了详细规定。

同时对生产线的传输方式,采用的焊接工艺方法及新技术、质保检测手段等做出详细规定,进而使得车身的精度控制在可操作的范围内。

一、车身夹具的高精度设计夹具设计首先是对尺寸的要求,在进行夹具的设计前期需要做好夹持工件的研究工作,同时根据汽车生产线的生产能力确定所用的夹具的数量,这样即能够保证夹具的使用效果,同时还节约了生产成本。

白车身几何特征参数在线测量方法研究

摘要随着汽车行业的不断发展,汽车制造企业对白车身的焊接精度要求越来越高,传统测量技术具有柔性低、离线测量时间长和成本高等缺点,难以满足现代汽车行业自动化生产的需求。

基于机器视觉的在线测量技术具有柔性高、精度高、检测速度快以及可实时在线测量等优点,广泛应用于汽车自动化检测。

然而,在工程实践中,基于机器视觉的在线测量系统依然存在视觉传感内外参数标定过程复杂、停线时间长、被测特征类型无法确定以及位置参数拟合计算精度低等问题。

针对以上存在的问题,本文主要研究内容如下:①以某企业焊装生产线在线测量系统的线结构光视觉传感器为研究对象,介绍测量原理,提出测量位姿要求;采用基于自由移动的平面靶标标定方法分别标定视觉传感器的内外参数,并采用亚像素级角点提取方法提取棋盘格靶标的角点,并剔除伪角点,提高角点的定位精度。

②在视觉传感器已标定的基础上,研究圆孔、棱边和平面特征类型的匹配方法:圆孔特征打光图像采用基于边缘特征的图像匹配方法,计算边缘点的Hausdorff 距离作为匹配策略;圆孔、棱边和平面特征的光刀图像采用基于灰度的图像匹配方法,通过计算被测图像与模板图像之间的归一化互相关系数作为匹配策略,并采用金字塔搜索策略提高匹配效率。

③在完成特征类型匹配后,研究圆孔、棱边和平面特征在车身坐标系下的位置参数和偏移量的计算方法。

计算像素坐标系下圆孔打光图像的孔心二维坐标和光刀图像中的光刀与圆孔相交弦的中点的Z坐标得到圆孔的位置参数;计算像素坐标系下棱边光刀图像中的特征点的坐标得到棱边的位置参数;利用三角测距原理,计算在摄像机坐标系下特征点的法向偏移量得到平面的位置参数。

结合摄像机内参数和坐标转换矩阵以及预先制作的模板特征的参数,得到特征在车身坐标系下的参数和偏移量。

④将以上研究的在线测量方法应用于某企业白车身焊装生产线的在线测量系统,对白车身几何特征位置参数进行在线测量静态实验和半动态实验,验证在线测量方法的正确性。

关键词:白车身,在线测量,视觉传感器,参数标定,图像匹配ABSTRACTWith the rapid developments of automotive industries, automotive manufacturers are increasingly demanding for welding accuracy of body-in-white. Traditional measurement technology has disadvantages of low flexibility, long offline measurement time, and high cost, etc, which is difficult to meet the needs of automated production in modern automotive industries. The online measuring technology which is based on machine vision, has the advantages of high flexibility and precision, fast detection, and real-time online measuring, etc, therefore it is widely used in automotive detection areas. However, it still has the problems of complicated calibration process of internal and external parameters of vison sensors, long stopping time of production line, unmeasurable feature types, and low calculating accuracy of position parameters in engineering practices. Therefore, in order to tackle the foementioned problems, the main research work in this thesis is listed as follows:①The line-structured light vision sensor of online measurement system of the cooperative company’s welding production line is treated as the research object, and measuring principles and pose requirements are proposed. Then free-moving planar-target calibration method is used to calibrate the inner and outer parameters of the vision sensor, Thereafter extraction method on sub-pixel corner points is used to extract the corner points of checkerboard target, by which the positioning accuracy of corner points is improved by removing the false ones.②Based on the calibrated vision sensor, the methods on feature type matching including round hole, edge and plane are proposed. Image matching method based on edge features is utilised to match lighting image of round hole feature, and calculating Hausdorff distance of edge points is selected to be matching strategy. In the meantime, image matching method based on grayscale is utilised to match laser images of round-hole, edge and plane, and the matching strategy is determined by calculating the normalized mutual relationship between measured and template images, and Pyramid searching strategy is used to improve matching efficiency.③After feature type matching process is completed, calculating methods on parameter and error including round hole, edge, and plane feature in body coordinate system are researched. Parameter of round hole feature is obtained by caculating two-dimensional coordinate of hole-center in lighting image, and Z coordinate of重庆大学硕士学位论文middle point of laser and circular hole intersecting chord in pixel coordinate system. In the meanwhile, position parameter of edge feature is obtained by calculating laser feature point in pixel coordinate system, and position parameter of plane is obtained by calculating normal deviation of feature point in the camera coordinate system using the trigonometric range principle. Finally, Parameters of features in the body coordinate system are obtained by combining the camera parameters and the coordinate transformation matrix, and errors are obtained by comparing with parameters of prefabricated template characteristics.④In order to verify the correctness of the online measurement method, it is applied to the measurement system of a company’s welding production line of BIW, and online static. The semi-dynamic measurement experiments are performed to calculate the position parameters of BIW’s geometric features, respectively.Keywords:body-in-white, online measurement, vision sensor, parameter calibration, image matchIV目录目录中文摘要 (I)英文摘要 (III)1绪论 (1)1.1课题来源及研究意义 (1)1.2白车身在线测量相关技术研究现状 (2)1.2.1白车身几何特征参数在线测量研究现状 (3)1.2.2视觉传感器内外参数标定技术研究现状 (5)1.2.3图像匹配技术研究现状 (7)1.3课题主要研究内容 (8)2线结构光视觉传感器内外参数标定研究 (11)2.1线结构光视觉传感器 (11)2.1.1测量原理 (11)2.1.2位姿要求 (12)2.2线结构光视觉传感器内外参数标定 (12)2.2.1摄像机内参数标定 (13)2.2.2线结构光视觉传感器结构参数标定 (16)2.2.3棋盘格靶标角点提取 (17)2.3视觉传感器内外参数标定实验与结果 (19)2.4本章小结 (21)3白车身几何特征类型匹配方法研究 (23)3.1白车身几何特征测量类型 (23)3.2图像匹配技术 (24)3.2.1图像匹配技术的数学描述 (25)3.2.2图像匹配技术关键要素 (25)3.3白车身几何特征打光图像匹配方法 (26)3.3.1特征图像预处理 (26)3.3.2边缘特征提取 (27)3.3.3基于边缘特征的图像匹配方法 (29)3.4白车身几何特征光刀图像匹配方法 (30)3.4.1特征图像预处理 (31)3.4.2基于灰度的图像匹配方法 (31)V重庆大学硕士学位论文3.5白车身几何特征图像匹配方法验证 (34)3.5.1基于边缘特征的图像匹配方法验证及分析 (34)3.5.2基于灰度的图像匹配方法验证及分析 (36)3.6本章小结 (37)4白车身几何特征位置参数计算方法研究 (41)4.1白车身几何特征参数 (41)4.2圆孔特征位置参数计算方法 (42)4.2.1圆孔特征XY方向坐标计算方法 (42)4.2.2圆孔特征Z方向坐标计算方法 (43)4.3棱边特征三维参数计算方法 (47)4.4平面特征三维参数计算方法 (49)4.5本章小结 (51)5在线测量实验与总结 (53)5.1在线测量软件模块 (55)5.2在线测量实验与分析 (55)5.1.1在线测量静态实验 (55)5.1.2在线测量半动态实验 (55)5.1.3在线测量结果误差分析 (61)5.2本章小结 (61)6结论及展望 (63)6.1结论 (63)6.2展望 (64)致谢 (65)参考文献 (67)附录 (71)A.作者在攻读学位期间的科研成果 (71)A1 发表的论文目录 (71)A2 申请的专利目录 (71)B.作者在攻读学位期间参加的科研项目 (71)VI1 绪论1绪论1.1课题研究背景及意义近年来,随着自动化技术的高速发展,汽车自动化生产模式发展迅速,包括自动冲压、喷涂、搬运以及装配等多个生产环节均已实现自动化生产,传统汽车生产线已逐渐被现代自动化生产线取代。

简析汽车白车身尺寸开发与控制

简析汽车白车身尺寸开发与控制摘要:随着消费者对汽车质量要求的不断提高,白车身尺寸作为对整车外观品质、性能都有着重要影响的一项因素,也逐渐受到了各个主机厂的重视。

在产品开发过程中,开发者需要根据市场、用户和车辆性能等多方面的需求,制定整车尺寸,再结合尺寸链分析将整车尺寸要求分解到各零部件,制定合理的零部件尺寸及其公差,进而制定白车身工艺、模具工装、检具的开发策略和零件测量计划,对关键的尺寸进行监控和分析,达到稳定控制白车身尺寸的目的。

关键词:汽车白车身;尺寸开发;控制引言随着国内经济的迅速发展,人民生活水平普遍提高,汽车保有量稳步提升。

汽车厂商为吸引广大消费者眼球,都在积极地对汽车进行更新设计,但大多数的情况是对白车身结构进行改变,其余部件没有太大的改变。

白车身制造涉及冲压和焊接工艺,涉及尺寸精度、焊接质量、外观质量控制等,白车身技术水平已经成为衡量车企制造水平的重要标志,车身制造过程复杂,影响因素众多,其中尺寸精度取决于各方面综合因素的共同作用。

1白车身尺寸影响因素1.1零部件尺寸误差车身零部件尺寸精度是车辆质量评价的关键因素,钣金单件冲压成型精度、零件焊接拼装位置精度等直接影响车身尺寸精度;同时,车身质量需求中,除对白车身尺寸精度有较高要求外,还对车身覆盖件的外观质量有着很高要求,外钣金件不能出现擦伤、波纹、拉痕、凹凸等外观缺陷问题,钣金单件冲压成型、零件分总成件焊接、零件取放及运输等过程中极易出现扭曲变形等问题,也会导致零件尺寸误差的产生及累积,影响白车身整体尺寸精度。

所以实际生产中,外观质量及尺寸精度需同时兼顾,对冲压焊接制造工艺水平的要求较高,也很难实现对实物尺寸精度的定量计算,要在理论分析基础上进行规范化在线测量,无形中增加了尺寸误差解决以及控制的难度系数。

在此基础上,白车身门盖件、小附件的零件装配尺寸误差也是影响车身整体尺寸精度一个重要因素,比如车门、翼子板等件装配位置精度误差,会导致白车身各配合件之间的间隙面差也存在较大的偏差。

白车身在线测量数据应用研究

车辆工程技术14车辆技术0 引言汽车车身装配[1]尺寸偏差是影响车身制造质量的重要因素,车身制造过程中大部分质量问题都可能归结到尺寸问题:无论匹配、安装问题,还是异响、异味等问题都有可能是和尺寸相关,因此,做好尺寸的在线监控有助于其他质量问题的监控和解决。

如何做到在线监控,各汽车生产厂家都引进了在线测量技术[2],对白车身进行100%的测量,每台车的测量数据都会被存储下来,这样就形成了海量的测量数据。

海量的测量数据如何进行应用呢?1 测量数据应用引入在线测量系统的同时,也带来了另一个困惑,如何将海量的测量数据进行分析应用,实现测量价值的最大化。

本文结合近几年来各家主机厂的需求调研和平时的使用方法,总结了如下几种数据分析应用策略来进行白车身的尺寸控制。

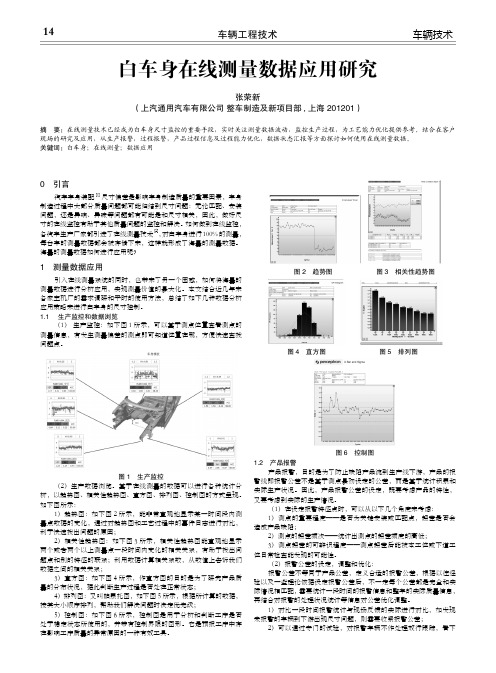

1.1 生产监控和数据浏览(1) 生产监控:如下图1所示,可以基于测点位置查看测点的测量信息,有发生测量偏差的测点即可知道位置在哪,方便快速查找问题点。

图1 生产监控(2)生产数据浏览。

基于在线测量的数据可以进行各种统计分析,以趋势图、相关性趋势图、直方图、排列图、控制图的方式呈现。

如下图所示:1)趋势图:如下图2所示,能非常直观地显示某一时间段内测量点数据的变化,通过对趋势图和工艺过程中的事件日志进行对比,利于快速找出问题的原因;2)相关性趋势图:如下图3所示,相关性趋势图能直观地显示两个或者两个以上测量点一段时间内变化的相关关系,有助于找出问题点和别的特征的联系;利用数据计算相关系数,从数值上告诉我们数据之间的相关关系;3)直方图:如下图4所示,作直方图的目的是为了研究产品质量的分布状况,据此判断生产过程是否处在正常状态;4)排列图:又叫帕累托图,如下图5所示,根据所计算的数据,按其大小顺序排列,帮助我们解决问题时决定优先级;5)控制图:如下图6所示,控制图是用于分析和判断工序是否处于稳定状态所使用的,并带有控制界限的图形。

它是预报工序中存在影响工序质量的异常原因的一种有效工具。

关于汽车白车身尺寸的控制研究

3.1仪表板安装支架问题

以V车型为例,三坐标测量机显示右侧仪表板的安装支架功能尺寸偏差超限,且和在线测量数据相一致,因此上报相关部门。分析显示,更换水箱工位备板时,导致仪表板的安装支架倾斜,引起X轴方向上的功能尺寸超差。对此,通过调整和优化,三坐标测量机、在线测量数据均显示尺寸数据得到控制,功能尺寸处于正常范围内,后期跟踪调查显示没有出现批量性超差。

参考文献:

[1]苏彦,张恒.浅析重型卡车白车身焊装过程尺寸控制[J].建筑工程技术与设计,2017,(9):740-740.

[2]罗家力,吴激,罗相尉.简述项目阶段白车身制造过程中的尺寸控制[J].企业科技与发展,2015,(8):58-60.

[3]王海燕,侯琳娜.Bootstrap重采样Bayesian方法在白车身制造尺寸不合格率估计中的应用[J].工业工程,2012,(6):15-19.

3.2前桥外倾问题

以V车型为例,四轮定位角度,指的是悬架系统和活动机件之间的相对角度,合适的四轮定位角度,能保证汽车直线行驶、提高转向性能。通过控制车身尺寸,促使四轮定位角度处于标准范围内,能解决前桥外倾问题,一方面实现轴承受力的均匀性,减缓元件磨损;另一方面能确保轮胎和地面密切贴合,减轻轮胎磨损,降低油量损耗。

2.4 2mm质量工程

2mm质量工程的原理,是利用车身制造综合误差指数CII,实现车身尺寸控制目标,CII指数并不是制造期间测量数据的实际偏差,而是对车身制造尺寸的稳定性进行评价,适用于整车制造、零部件制造中[5]。具体应用时,首先确定所有测量点,选取一定数量的样本计算6σ值;其次按照从小到大的顺序,对所有测点进行排序;然后取95%的测点的6σ值为依据,画出分界线作为CII值;最后对高于分界线的测点进行分析控制,从而得到较低的CII值。如此反复操作,不断提高车身尺寸的精度,最终满足设计标准要求。

Atline 光学在线绝对测量技术在白车身尺寸测量及监控领域的研究与应用

MANUFACTURING AND PROCESS | 制造与工艺Atline光学在线绝对测量技术在白车身尺寸测量及监控领域的研究与应用1 引言在汽车制造行业,车身尺寸精度及稳定性往往是整个产品质量把控中的重中之重,其中尤其白车身尺寸精度及稳定性会影响汽车相关功能附件的安装及外观匹配区域的平整度和间隙等,会直接在客户对产品的选择及使用过程中产生至关重要的影响,所以车身尺寸控制一直是各大汽车制造厂商关注的最重要品控因素之一。

在白车身尺寸测量领域中,根据测量设备是否与被测零件有物理接触,可将测量设备分为两类:接触式测量和非接触式测量。

其中接触式测量的主流设备代表是三坐标(CMM),三坐标是汽车行业中白车身尺寸监控的经典测量手段。

但随着光学检测技术的发展,尤其近十年非接触式光学检测技术的逐步成熟,光学非接触测量技术在白车身尺寸测量领域已有逐渐替代传统接触式测量的趋势,其典型代表设备是德国GOM公司的ATOS光学测量机。

非接触式光学测量技术相比于传统接触式三坐标测量,其明显优势是测量效率高,能够快速获取被测零件尤其是钣金件的全型面尺寸数据,全型面数据对于质量控制及问题分析有更直观更高效的优势。

所以,近几年全球主流各大汽车制造厂商对于光学测量技术在白车身尺寸测量领域的投入明显高于传统的接触式测量。

根据测量设备的工作环境及位置,可分为离线式测量(Offline)和在线式测量(Inline),如图1所示。

离线测量是指将被测零件运输至指定地点,即测量室进行测量,完成测量后将零件运输回产线,随后将测量报告上传至服务器供相关部门使用;在线测量是指将测量设备直接串联安装至产线中,作为车身焊接工位中的一道检测工序,在产线上直接完成测量,测量结果可直接反馈至相关工位及相关部门,具有一定的实时性和连续性。

两种测量方式各有优缺,当前在线测量技术虽能实时且连续进行尺寸监控,但无法实现高精度绝对测量,需定期与离线绝对测量设备进行校对纠偏,属于车身尺寸稳定性监控系统,并非真正意义上的测量系统。

基于激光在线测量的白车身尺寸控制应用

基于激光在线测量的白车身尺寸控制应用摘要:国内汽车制造行业在上个世纪90年代引入激光在线测量技术,但在应用中如何提高数据应用效果,加强系统维护以提高测量精度还有很多不足支出。

本文从白车身尺寸控制的需要出发,探讨了激光在线测量的测点分布要点,围绕应用中存在的问题,基于问题导向,提出了优化改进激光在线测量的白车身尺寸控制对策,此次应用研究对促进激光在线测量技术提高数据处理能力和工作效率有很好的借鉴价值,对汽车制造业的智能化发展有一定促进作用。

关键字:激光在线测量白车身尺寸控制应用0引言国外利用在线激光测量系统应用于汽车制造业比较普及,国内的技术引进虽然有30年的实践,但应用还停留在初步阶段,对测量数据的深入应用,系统化维护和提高测量系统的精度等方面还缺乏比较科学的配套体系。

汽车白身是由上百个冲压件,在夹具固定下实现定位焊接成型,影响车身尺寸质量的原因比较复杂,零部件的制造误差、焊接装配误差、焊接过程的零部件变形、工装夹具精度不够等都是影响的关键因素。

利用在线激光测量技术,对白车身尺寸进行控制,具有控制精度、效率高的优势,数据处理能力速度快,能实现对尺寸的实时控制和拦截,受到国内汽车企业的重视和认可。

本文从激光在线检测白车身尺寸的优势价值分析出发,提出了检测测点分布和选择的方法,结合目前技术应用的薄弱环节,提出了优化改进激光在线测量应用的对策建议,以提高白车身的生产精度和水平,促进汽车生产企业迈上智能制造的新阶段。

1基于激光在线测量的白车身尺寸控制应用实践价值1.1技术概述白车身是企业制造领域的专业术语,是指汽车安装前的车身骨架结构,一般包括前后车门、引擎盖、行李箱盖这四门两盖。

在汽车制造中,白车身的尺寸精度和质量,对整车的制造质量和功能有着关键性影响。

如白车身出现尺寸偏差,会导致汽车行驶中风阻、风噪增加,车辆的密封性下降,影响后续汽车内外部零件、装饰的安装。

因此对白车身尺寸进行高质量、高精度控制,能有效保障整车制造质量。

激光在线检测技术在白车身中的应用讲解

激光在线检测技术在白车身中的应用讲解简介白车身是指未涂漆的原始车身,其品质直接关系到整个车辆的品质和性能。

随着汽车工业的不断发展,人们对白车身质量的要求也越来越高。

因此,检测白车身的质量和准确性变得尤为重要。

激光在线检测技术是一种高效且精确的无损检测方法,采用高精度激光测距仪进行测量和数据处理,能够准确地检测出白车身表面的各种缺陷,提高生产效率和产品质量。

本文将讲解激光在线检测技术在白车身中的应用。

检测原理激光在线检测技术采用光电式测距仪来测量白车身表面的变化情况,实现对白车身表面缺陷的快速、准确判断。

其工作原理为:激光器发出激光束,照射到被测物体表面,从而形成一个光斑,再经过接收器的接收和处理,得到目标物体的尺寸和位置。

在实际应用中,激光在线检测技术一般采用多线扫描和二维扫描两种方式进行测量。

通过控制激光光束的角度和形态,能够快速、准确地测量出白车身表面的高低起伏、波浪形状、平整度等数据信息。

应用场景激光在线检测技术广泛应用于汽车厂家的生产流水线上,其检测范围涵盖了包括车门、车顶、地板板、发动机盖等多个部位,能够有效地检测出表面不平、刮痕、瑕疵、翘曲等缺陷,对于保证汽车整车质量具有重要的作用。

激光在线检测技术不仅在汽车行业得到应用,在其他行业中也有广泛应用,如航空航天、机械制造、电子工业等领域。

例如在航空领域,航空器的整体质量和机身结构的安全性和可靠性至关重要,激光在线检测技术能够实现对机身表面变形和缺陷的检测,确保航空器的高品质和高性能。

数据处理激光在线检测技术在获得表面数据之后,需要对其进行处理和分析,常用的处理方式有PCL(Point Cloud Library)和OpenGL(Open Graphics Library)等。

PCL是一种开源的大数据处理库,主要用于2D/3D图像处理、点云数据处理和机器学习等领域。

PCL可以对激光在线检测技术所获得的数据进行三维重建、表面拟合、形态分析、缺陷检测等处理,提高精度和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈在线检测与白车身尺寸精度控制

一汽解放汽车有限公司 王治富 李丽芹 赵立彬

1.白车身装配的偏差来源

汽车白车身的制造工艺是一个非常复杂的过程,白车身驾驶室通常由300多个具有复杂空间曲面的薄板冲压零件,在有近100多个装配工位的生产线上大批量、快节奏地焊装而成;同时白车身装配又为一种多层次体系结构,若干零件经焊装夹具焊接成为分总成,分总成又变成下一层装配中的零件。

因此中间环节众多,制造偏差很难以控制。

经综合分析其尺寸偏差主要源于以下几个方面:零件本身的偏差、工装夹具定位的不稳定性、焊装变形、操作及工艺的影响(如图)

2.白车身偏差的累积

目前,就我厂来说,检测方式有两种

1、三坐标的常规检测,主要是以一定的频度对白车身驾驶室进行抽样全尺寸检测;

2、在换代驾驶室的焊装线设计上,为了提高白车身的制造精度,在主焊线12工位上安装了在线检测装置对白车身进行100%在线检测。

在线检测装置通常都装在白车身的最后或者后几个工位上,以便对白车身的关键部位进

行检测,监控白车身关键部位的变差情况,以便对问题的及时反映。

但得到的数据通常是最后一个工位的数据,在此之前有11个工序的装配焊接,所以,这最后得道的结果是由12个工序的累积的结果,也就是说,白车身的偏差是由多个工序产生偏差的累积,这样,在分析数据的时候,我们能得到问题的所在,但是究竟是在哪个工序产生的,却很难确定,只能凭经验去分析。

扩展开来说,白车身总成是由多个分总成合成,每个分总成也有它本身的累积偏差,同样也会带到白车身总成当中。

所以,我们很自然的想到,对数据的分析要进行工序分离,要做到工序的偏差的分离。

在这个问题上,张公绪提出的两种质量的概念,适用于对多工序、多因素加工过程中的质量数据进行针对性的分析和处理,为故障诊断提供依据。

工序综合质量也称为总质量,它不但包括本道工序本身固有的加工质量,也包括了所有上道工序加工质量。

总质量与所有前道工序和本道工序的加工质量都有关系,反映的是所有工序质量的综合。

分质量指的是该道工序固有的质量,只与本道工序的加工和设备情况相关,而与上道工序无关。

从生产过程来看,上道工序完成的半成品送到下道工序,经过下道工序加工后,形成综合质量,它包括上道工序的影响和本道工序的作用两部分,从这个角度上说,每道工序都存在两种质量。

如何区别开每个工序质量,以便能更好的发挥在线检测设备及在线检测数据的作用,从而能够更准确的发现问题的所在,减小分析问题的难度,缩短问题处理得时间。

是我们需要研究和探索的课题。

3.区别工序质量的几个思路

从我厂的情况来看,第一从设备入手,对各关键装配工序都安装在现检测设备,在我厂新焊装设计的时候,在每个分总成焊装线上都设计了在线检测设备,在关键环节对总成尺寸精度进行严格检测监控,但这样就会带来过高的成本。

第二,利用现有的测量设备(三坐标测量机)进行定期对关键工序进行测量,得到的数据与总成合成后的在线检测数据对比,得出两个工序间的工序质量,从而得出每个关键工序的工序质量,具体的实施方法:

每月对关键工序,即总成形成工序的夹具和总成进行检测,形成统计性的数据表格,分析该工序的工序质量波动的范围是否在可接受的或设计规定的一定范围内,该工序的那些部位能够对后序产生影响,得出该工序的工序质量。

将该数据与在线检测的数据进行对比,分析两者的偏差,将结果纳入过程控制当中,当

生产中发生问题时,就可以做到有的放矢,迅速查到产生问题的因素,并实施措施解决。

第三,从数据分析和处理上,应用数学手段进行虚拟分析,国内已经有人提出采用质量分离原理,利用数学拟合的办法来进行工序质量分离,该方法以在国内某汽车厂中应用。

此方法便于操作和应用,且不需要很大的成本,只需要一套软件就能完成数据的分析和处理,但该方法数学拟合的结果是否能与真实情况相符,如果一条生产线有很多工位,工序质量分离的结果能否真实的反映每个工位的情况,还有待研究。

4.结束语

本文根据卡车厂的情况,简要的阐述了如何利用好在线检测设备,控制白车身尺寸精度的几个方法,希望能够对在线检测设备更好的利用提供一些思路。