石子颗粒级配

石子级配实验报告

一、实验目的1. 通过石子级配实验,了解和掌握石子级配的基本概念和测试方法。

2. 掌握石子级配对混凝土性能的影响。

3. 熟悉实验仪器的操作方法。

二、实验原理石子级配是指石子中不同粒径颗粒的分布情况。

良好的石子级配可以提高混凝土的强度、耐久性和工作性。

本实验采用筛分法测定石子的级配。

三、实验仪器与材料1. 筛分仪:包括标准筛、筛底、筛盖、摇筛机、台称等。

2. 石子:粒径范围为5-40mm。

3. 烘箱:用于烘干石子。

四、实验步骤1. 准备实验材料:将石子分为若干份,每份约500g。

2. 烘干石子:将石子放入烘箱中,温度控制在100-110℃,烘干至恒重。

3. 筛分:将烘干后的石子依次通过孔径为2.36mm、4.75mm、9.5mm、16mm、31.5mm、63mm的标准筛,分别称量各筛上的筛余量。

4. 计算石子级配:根据筛余量计算各粒径石子的百分含量,绘制石子级配曲线。

五、实验结果与分析1. 石子级配曲线:根据实验数据绘制石子级配曲线,如图1所示。

图1 石子级配曲线2. 石子级配分析:(1)石子粒径分布:从级配曲线可以看出,本实验所用石子的粒径分布较为均匀,符合连续级配的要求。

(2)石子级配系数:计算石子级配系数,结果如下:- 级配系数 = (D60 - D10) / (D10 - D2) = 1.7- 级配范围 = (D60 - D10) / D60 = 0.47级配系数和级配范围均符合规范要求。

(3)石子含量:计算各粒径石子的含量,结果如下:- 2.36mm筛余量:5.2%- 4.75mm筛余量:15.6%- 9.5mm筛余量:35.4%- 16mm筛余量:23.2%- 31.5mm筛余量:9.6%- 63mm筛余量:1.2%从石子含量可以看出,本实验所用石子的粒径分布较为合理,有利于提高混凝土的性能。

六、结论1. 本实验所用石子的级配符合连续级配的要求,具有良好的粒径分布。

2. 良好的石子级配可以提高混凝土的强度、耐久性和工作性。

作业指导书-石子试验

文件编号:HHSL/SC-2009

第1版第0次修改

石子试验作业指导书

第11页共19页

6、石料有机质含量试验

6.1本实验用于检验石料被有机质污染程度,评定石料品质。

6.2仪器设备及试剂:

天平:称量2kg、感量1g和称量100g、感量0.01g各1台。

量筒:100mL、250mL、1000mL。

(准确至0.01%)

(准确至0.01%)

式中 ---表观密度,kg/m3; ---饱和面干表观密度,kg/m3;

---以干料为基准的吸水率,%; ---以饱和面干状态为基准的吸水率,%;

---烘干试样质量,g; ---试样在水中质量,g;

---饱和面干试样在空气中质量,g。

以两次测值的平均值作为试验结果。如两次表观密度试验测值相差大于20kg/m3或两次吸水率试验测值相差大于0.2%时,试验应重做。

如溶液的颜色深于标准色,则应配制成混凝土作进一步检验。方法为:取试样一份,用浓度3%氢氧化钠溶液洗除有机杂质,再用清水淘洗干净,至试样用比色法试验时,溶液的颜色浅于标准色。然后用洗除有机杂质的和未经清洗的试样、相同的水泥、砂配成配合比相同且坍落度基本相同的混凝土,测其28d抗压强度。如石料未经洗除有机杂质的混凝土强度与经洗除有机杂质的混凝土强度之比不低于0.95时,则此石料可以使用。

搪瓷盘、毛巾等。

3.3试验步骤:

按(2.3试验)中规定的数量,称取潮湿的石料试样两份,分别放入搪瓷盘中,用拧干的湿毛巾试验表面浮水吸干至饱和面干状态。

黑龙江省水利工程质量检测第五分站

作业指导书

文件编号:HHSL/SC-2009

第1版第0次修改

石子试验作业指导书

第5页共19页

碎石的颗粒级配试验

碎石的颗粒级配试验1试验目的:测定石子的颗粒级配,评定其质量2.试验依据:GB/T14685-2001《建筑用卵石、碎石》。

3•仪器设备:a) 鼓风烘箱:能使温度控制在(105± 5)C;b) 台秤:称量10kg,感量1g;c) 方孔筛:孑L径为2.36mm、4.75mm、9.50mm、16.0mm、19.0mm、26.5mm、31.5mm、37.5mm、53.0mm、63.0mm、75.0mm 及90mm 的筛各一只,并附有筛底和筛盖(筛框内径为300mm);d) 摇筛机;e) 搪瓷盘、毛刷等。

f)4. 试验步骤:4.1按规定取样,并将试样缩分至略大于表规定的数量,烘干或风干后备用。

表颗粒级配试验所需试样数量最新范本,供参考!4.2称取按表规定数量的试样一份,精确至1g。

将试样倒入按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

4.3将套筛置于摇筛机上,摇10min ;取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。

注:当筛余颗粒的粒径大于19.0mm 时,在筛分过程中,允许用手指拔动颗粒。

4.4 称出各号筛的筛余量,精确至1g。

5. 结果计算与评定:5.1 计算分计筛余百分率:各号筛的筛余量与试样总量之比,计算精确至0.1%。

5.2 计算累计筛余百分率:该号筛的筛余百分率加上该号筛以上各筛余百分率之和,精确至0.1%。

筛分后,如每号筛的筛余量与筛底的剩余量之和同原试样质量之差超过1%时,须重新试验。

5.3 根据各筛的累计筛余百分率,绘制曲线图。

6. 试验记录表见附表SH-04-28最新范本,供参考!。

石子颗粒级配不符合连续粒级技术要求调差报告

石子颗粒级配不符合连续粒级技术要求调差报告石子颗粒级配不符合连续粒级技术要求调差报告【导语】石子颗粒级配是评价石子质量和性能的重要指标之一。

然而,在一些工程项目中,发现部分石子颗粒级配不符合连续粒级技术要求,这给建设项目的可靠性和稳定性带来了一定的挑战。

本报告将对石子颗粒级配不符合连续粒级技术要求的原因、影响以及解决方法进行全面探讨,旨在提供有价值的分析和建议。

【1.什么是石子颗粒级配及其技术要求】1.1 石子颗粒级配的概念石子颗粒级配是指石子中各种粒径的分布比例,一般由多个粒径组成。

粒径的大小会直接影响石子的密实性、抗压强度和排水性能等指标。

1.2 连续粒级技术要求连续粒级技术要求是指石子颗粒级配应当分布在某一连续的范围内,例如在道路基层填料中,按照一定的规定要求:5~31.5mm的石子颗粒应占总质量的60%~100%,其中10~20mm的石子颗粒应占总质量的30%~70%。

【2.石子颗粒级配不符合连续粒级技术要求的原因】2.1 原材料问题石子的原材料可能受到采集环境、破碎方式和粒度控制等因素的影响,导致颗粒级配不匹配。

石子的采集过程中可能掺杂有土壤或者其他杂质,影响了石子的粒径分布。

2.2 加工工艺问题加工过程中的设备或工艺问题也可能导致石子颗粒级配不符合要求。

破碎设备的选择不当、设置的筛网孔径不准确等都会对最终的石子颗粒级配产生影响。

2.3 控制环节问题监控和调节的不足也是导致石子颗粒级配不符合要求的原因之一。

生产过程中对石子的筛分、拌和等环节的监测不够严格和及时,未能准确掌握石子颗粒级配的情况,从而导致不符合连续粒级技术要求。

【3.石子颗粒级配不符合连续粒级技术要求的影响】3.1 工程质量受损石子颗粒级配不符合要求会导致工程各项性能下降。

在道路基层填料中,粒级不匹配会影响填料的密实度和抗压强度,从而影响道路的承载能力和使用寿命。

3.2 施工成本增加调整石子颗粒级配或更换合适的石子需要增加额外的成本。

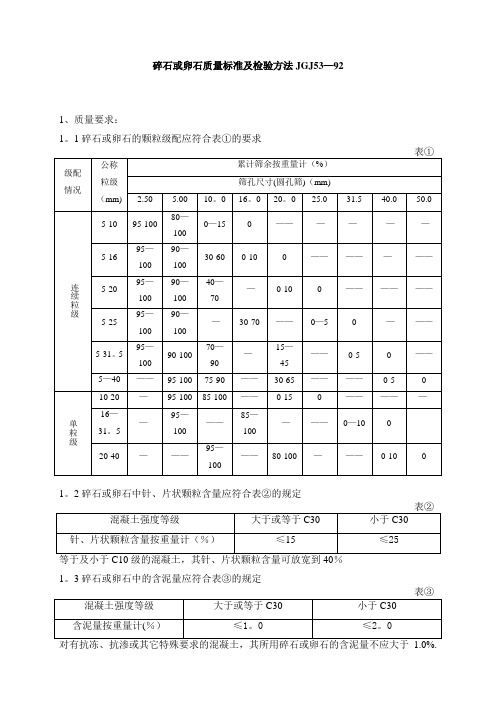

碎石或卵石质量标准及检验方法

碎石或卵石质量标准及检验方法JGJ53—921、质量要求:1。

1碎石或卵石的颗粒级配应符合表①的要求1。

2碎石或卵石中针、片状颗粒含量应符合表②的规定1。

3碎石或卵石中的含泥量应符合表③的规定等于及小于C10级的混凝土用碎石或卵石,其含泥量可放宽到2.5%。

1。

4碎石或卵石中的泥块含量应符合表④的规定对等于或小于C10级的混凝土用碎石或卵石其泥块含量可放宽到1.0%2、验收购货单位应按同产地同规格分批验收.用大型工具运输的,以400m³或600t为一验收批,用小型工具运输的,以200m³或300t为一验收批。

不足上述数量者以一验收批论。

3、取样与缩分3。

1在料堆上取样时,取样部位应均匀分布。

取样前先将取样部位表面铲除,然后由各部位抽取大致相等的石子15份(在料堆的顶部、中部和底部各由均匀分布的五个不同部位取得)组成一组样品。

3。

2将每组样品置于平板上,在自然状态下拌混均匀,并堆成锥体,然后沿互相垂直的两条直径把锥体分成大致相等的四份。

4、检验方法:4.1碎石或卵石的筛分析试验①本方法适用于测定碎石或卵石的颗粒级配。

②筛分析试验应采用下列仪器设备:试验筛——孔径为40.0、31。

5、25。

0、20.0、16。

0、10。

0、5。

00和2.50mm的圆孔筛,以及筛的底盘和差各一只。

筛框内径均为300mm.天平或案秤——精确至试样量的0.1%左右烘箱——能使温度控制在105±5℃③试样制备试验前,用四分法将样品缩分至略重于试样所需量,烘干或风干后备用.④筛分析试验应按下列步骤进行a、称取试样5公斤b、将试样按筛孔大小顺序过筛,当每只筛上筛余层的厚度大于试样的最大粒径值时,应将该只筛上的筛分成两份,再次进行筛分,直至各筛每分钟的通过量不超过试样总量的0.1%c、称取各筛筛余的重量,精确至试样总重量的0.1%.在筛上的所有百分计筛余量和筛底剩余的总和与筛分前测定的试样总量相比,其相差不得超过1%。

混凝土颗粒级配的含义

混凝土颗粒级配的含义

混凝土颗粒级配是指混凝土中不同粒径颗粒的分布情况,也称为骨料级配。

它对于混凝土的性能和质量具有重要影响。

具体来说,混凝土颗粒级配包括以下几个方面的含义:

1. 骨料粒径分布:混凝土中的骨料(如砂子和石子)通常包括不同粒径的颗粒。

颗粒级配描述了这些骨料颗粒在不同尺寸范围内的分布情况,即各种粒径的颗粒所占的比例。

2. 细度模数:细度模数是衡量砂子粗细程度的指标,它表示砂子中各粒径颗粒的加权平均值。

细度模数越大,砂子越粗;细度模数越小,砂子越细。

3. 空隙率:颗粒级配会影响混凝土中的骨料堆积空隙率。

合适的级配可以使骨料之间的空隙最小化,从而提高混凝土的密实度和强度。

4. 工作性:良好的颗粒级配可以改善混凝土的工作性,如流动性、可塑性和可泵性。

这对于混凝土的施工和浇筑非常重要。

5. 经济性:合理的颗粒级配可以在满足混凝土性能要求的前提下,最大限度地利用骨料资源,降低成本。

综上所述,混凝土颗粒级配是混凝土配合比设计中的重要考虑因素。

通过选择合适的骨料粒径和比例,可以获得具有良好工作性、强度和耐久性的混凝土。

石子颗粒级配标准表

石子颗粒级配标准表石子颗粒级配标准表是指根据石子颗粒在不同颗粒大小范围内的分布情况,制定出的一种标准表格。

石子颗粒级配是指石子在不同颗粒大小范围内的分布比例,通常用来描述骨料的物理特性。

石子颗粒级配标准表在工程建设中具有重要的作用,可以用来指导混凝土、沥青混凝土、路基、路面等材料的配合比设计,保证工程材料的质量和性能。

石子颗粒级配标准表通常包括颗粒大小范围、通过率、累积通过率等内容。

颗粒大小范围是指石子颗粒的尺寸范围,通过率是指在一定颗粒大小范围内的石子颗粒通过筛网的比例,累积通过率是指在某一颗粒大小以下的石子颗粒通过筛网的累积比例。

这些指标可以直观地反映出石子颗粒的级配情况,为工程设计和施工提供重要参考。

石子颗粒级配标准表的制定需要根据具体的工程要求和材料特性来确定。

一般来说,不同的工程对石子颗粒的级配要求是不同的,因此需要根据实际情况来确定级配标准。

在制定标准表时,需要考虑到石子颗粒的种类、来源、加工方式等因素,确保标准表能够准确地反映出实际情况。

在实际工程中,石子颗粒级配标准表的作用不可忽视。

首先,它可以帮助工程设计人员合理选择石子颗粒,确定合适的配合比,从而保证混凝土、沥青混凝土等材料的性能达到设计要求。

其次,它可以指导材料的生产和加工,保证生产出符合要求的石子颗粒。

最后,它可以作为施工现场的质量控制依据,确保工程质量。

总之,石子颗粒级配标准表在工程建设中具有重要的作用,它不仅是工程设计和施工的重要参考依据,也是保证工程质量的重要手段。

因此,在工程建设中,我们需要充分重视石子颗粒级配标准表的制定和应用,从而保证工程材料的质量和性能,确保工程质量。

石子的主要技术指标及其合理利用

石子的主要技术指标及其合理利用一石子的主要技术指标粒径大于4.75mm的集料称为粗集料,简称为石子。

粗集料分为碎石和卵石。

卵石分为河卵石、海卵石、山卵石等,其中河卵石分布广,应用较多。

卵石的表面光滑,有机杂质含量较多。

碎石为天然岩石或卵石破碎而成,其表面粗糙、棱角多,较为清洁。

与卵石比较,用碎石配制混凝土时,需水量及水泥用量较大,或混凝土拌合物的流动性较小,但由于碎石与水泥石间的界面黏结力强,所以碎石混凝土的强度高于卵石混凝土。

(一)粗集料的最大粒径与颗粒级配粗集料公称粒径的上限称为该粒级的最大粒径。

对中低强度的混凝土,应尽量选择最大粒径较大的粗集料,但一般也不宜超过37.5mm。

粗集料的级配也采用筛分析试验来测定,并按各筛上的累计筛余百分率划分级配,《建筑用卵石、碎石》(GB/T14685)规定各级配的累计筛余百分率须满足表1的要求。

表1 碎石和卵石的颗粒级配范围(二)泥、泥块及有害物质粗集料中不应混有草根、树叶、树枝、塑料、煤块、炉渣等杂物。

泥、泥块及有害物质的含量应满足表2的要求。

表2 石子中泥、泥块及有害物质含量项目ⅠⅡⅢ泥(%),0.5 1.0 1.5泥块(%),0 0.5 0.7有机物(比色法)合格合格合格质量计%),0.5 1.0 1.0硫化物及硫酸盐(按SO3《普通混凝土用砂、石质量及检验方法标准》(JGJ52)还规定,C60与C60以上的混凝土,石子中含泥量与泥块含量应分别不大于0.5%、0.2%;C55~C30的混凝土,石子中含泥量与泥块含量应分别不大于1.0%、0.5%;对C25及C25以下的混凝土,石子中含泥量与泥块含量应分别不大于2.0%、0.7%;对于有抗冻、抗渗或其他特殊要求的混凝土,其所用石子中的含泥量不应大于1.0%。

若含泥基本上为非黏土质石粉时,含泥量可分别提高到1.0%、1.5%、3.0%。

对于有抗冻、抗渗或其他特殊要求的强度等级小于C30的混凝土,其所用碎石和卵石的泥块含量不应大于0.5%。

普通混凝土用石子的强度、针片状颗粒含量、含泥量和泥块含量的检测方法

普通混凝土用石子的强度、针片状颗粒含量、含泥量和泥块含量的检测方法一、石子的颗粒级配检测一、试样制备试验前,根据石子的最大粒径不同,将样品缩分至表4.4所规定的试样最少用量,并烘干或风干后备用。

表4.4筛分析所需试样的最少用量二、试验步骤(1)按表4.4的规定称取试样,精确至1g。

将试样倒入按筛孔大小从上到下放置的套筛上。

(2)将套筛在摇筛机上筛10min,取下套筛,按筛孔大小顺序再逐个用手筛,当每只筛上的筛余层厚度大于试样的最大粒径值时,应将该筛上的筛余试样分成两份,再次进行筛分,直至各筛每分钟的通过量不超过试样总量的0.1%。

(3)称取各筛筛余的质量,精确至试样总质量的0.1%各筛的分计筛余量和筛底剩余量的总和与筛分前测定的试样总量相比,其相差不得超过1%。

三、数据处理与分析(1)计算分计筛余(各筛上筛余量除以试样的百分率),精确至0.1%。

(2)计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余百分率总和),精确至1%。

(3)根据各筛的累计筛余,评定该试样的颗粒级配。

二、石子的针片状颗粒含量检测一、试样制备按规定取样,将试样缩分至略大于表4.5规定的数量,称量(m0),烘干或风干后备用。

按表4.5的规定称取试样一份,然后按表4.6规定的粒级对石子进行筛分。

表4.5针状和片状颗粒总含量检测所需试样最少质量表4.6针状和片状颗粒总含量检测的粒径划分及相应的规准仪孔宽或间距二、检测步骤(1)按表4.6规定的粒级用规准仪逐粒对试样进行鉴定,凡颗粒长度大于针状规准仪相应间距者,为针状颗粒。

厚度小于片状规准仪上相对应孔宽的,为片状颗粒。

(2)公称粒径大于37.5mm的碎石或卵石可用卡尺鉴定其针、片状颗粒,卡尺卡口的设定宽度符合表4.7规定。

表4.7公称粒径大于37.5mm用卡尺卡口的设定宽度(3)称量由各粒级挑出的针状和片状颗粒的总重量(m1)。

三、数据处理与分析针、片状颗粒含量ωp按式(4-2)计算(精确至0.1%):式中:ωp为针、片状颗粒的总含量,%;m1为试样中针、片状颗粒的总含量,g;m0为试样总质量,g。

粗骨料检测规程

粗骨料检测规程㈠、颗粒级配试验1、石子试验用筛方孔径筛:90mm、75mm、63mm、53mm、37.5mm、31.5mm、26.5mm、19mm、16mm、9.5mm、4.75mm、2.36mm、底盘和盖各一个。

2、试验步骤①按不同的石子规格,用四分法称取代表试样。

②将代表试样倒入套筛里面进行筛分。

③将套筛放入摇筛机上,10min后取下套筛,再用手筛,重复以上步骤直到全部筛完为止。

④称取各个筛中的筛余量。

3、试验结果计算与评定⑴试验结果计算分计筛余%=各筛中的筛余量/试样总质量。

累计筛余%=各筛中的分计筛余之和4、试验结果评定①总筛余量不能超过原试样质量之差的1%,否则应重做试验。

②根据各筛的累计筛余量%,采用修约值比较法评定该试样的颗粒级配。

㈡、表观密度及吸水率试验(网蓝法)1、试验步骤⑴、根据石子规格,用四分法称取代表试样。

泡24小时(达到饱和状态)。

⑵、将静水天平放在架上、调平。

将吊篮挂于天平的吊钩上,放入装好水的筒中。

记录吊篮在水中的质量G2。

⑶、把浸泡好的试样,放入吊篮中,排出气泡,静止1分钟后,记录水中试样与吊篮的质量G1。

⑷、逐颗取出水中试样,用拧干的湿毛巾轻轻擦干试样表面的水分(即为饱和面干状态),放入浅盘中,称试样质量G3。

⑸、把试样放入105℃±5℃的烘箱中烘干至恒重。

待冷却后称烘干试样质量G0。

2、注意事项⑴、调节水温在15-25℃范围内。

⑵、取出放入浅盘的试样,必须要湿毛巾盖住。

防止水分蒸发,从而达不到饱和面干状态。

⑶、对较粗的集料可用过 4.75mm的筛;对2.36mm-4.75mm的集料,则过2.36mm的筛。

3、计算公式。

⑴、表观密度=【G0/(G0+G2-G1)-At】×1000①G0为烘干后试样质量。

②G1为吊篮和试样在水中的质量。

③G2为吊篮在水中的质量。

④水的密度为1000Kg。

⑤At为水温对表观密度影响的修正系数。

⑵、吸水率=【(G3-G0)/G0】×100①G3为烘干前试样质量。