端子铆压标准

线束端子压接规范标准

1.目的为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。

2.范围本规范适用于公司所有线束压接操作。

3.职责3.1技术部:负责制作线束图纸、制定端子压接标准。

3.2制造部:负责按照线束图纸及线束端子压接标准进行生产。

3.3品保部:负责对端子压接的品质确认及本规范执行的监督。

4.内容 4.1名词4.2通用要求4.3电线位置浅打检验要求○ 良好△ 可接受△ 可接受1.绝缘皮检查窗口2.喇叭口(前/后)3.刷尾检查窗口4.锁紧片5.绝缘铆压区6.导体压接区7.端子结合区8.料带残耳9.压接柱停止耳朵×不可接受×不可接受×不可接受绝缘皮压着过短,此种不良现象将造成端子拉力不足,易脱落。

绝缘皮压着过长,将造成铜丝易断落或接触不良,出现开路或瞬间开路。

芯线压着过短,此种现象易造成端子拉力不足,易脱落×不可接受×不可接受×不可接受导体压着过长,此现象将造成端子不易与HOUSING实配,影响装配。

芯线压着过短,此种现象易造成端子拉力不足,易脱落芯线飞丝,可能造成拉力不足,且存在与相邻芯线短路的隐患4.4压接要求常见不良或缺陷4.4.1剥线不良注:1.剥线长度:①2.8铜件/2.8四方插:4±0.2mm ②小5556铜件:2.5±0.2mm2.检查线芯是否受损,一定要剥开线皮3个mm以上。

芯线断裂可接受根数线束铜线根数<7 7-15 16-25 26-40 41-60 61-121>121允许最大铜丝损失数0 0 0 3 4 5 5%4.4.2端子压接缺陷刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG4.5外观检验端子压接尺寸及外观CCD要求(品保检查及员工自检)4.5.1线材的准备(参见线束图纸)4.5.2检查剥皮长度、线材长度、芯线剥皮损伤情况;4.5.3检验余料长度4.5.4导体压着区检验①压接高度,宽度及压接形状,背面批峰不超过0.13mm②导体压接部位必须完全闭合并包含所有线芯③后喇叭口必须可见④导体末端必须平齐、伸出压接区4.5.5绝缘皮压接①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。

新能源接线端子铆接标准

新能源接线端子铆接标准

一、铆接材料

1. 端子材料应采用符合相关标准的优质导电材料,如铜、铜合金或其他具有导电性能的金属材料。

2. 铆接工具应采用适合端子尺寸和类型的专用铆接工具,确保工具的耐用性和可靠性。

二、铆接尺寸

1. 铆接端子的尺寸应符合设计要求,确保连接牢固并具备良好的导电性能。

2. 铆接后的端子应无明显变形、裂纹或损坏,表面应光滑、平整,无毛刺或凹凸不平的现象。

三、铆接方法

1. 铆接前应对端子进行清洁处理,去除端子表面的油污、灰尘等杂质,确保铆接质量。

2. 铆接时应按照操作规程进行,确保铆接步骤的正确性和顺序性。

3. 铆接过程中应避免过度用力或冲击,防止端子变形或损坏。

4. 对于需要铆接多片端子的情况,应按照先中间后两边的顺序进行铆接,确保端子在连接过程中的稳定性。

四、铆接质量

1. 铆接后的端子应具有良好的导电性能,接触电阻应符合相关标准要求。

2. 铆接后的端子应具有足够的机械强度,能够承受规定的拉拔力和弯曲力。

3. 铆接后的端子应具有良好的防腐性能,能够适应各种环境条件下的使用要求。

五、安全要求

1. 操作人员应经过专业培训,熟悉铆接工艺和操作规程,掌握正确的操作方法。

2. 操作过程中应注意安全,避免受伤或损坏设备。

3. 铆接后的端子应进行质量检验,符合要求后方可投入使用。

铜管端子压接标准

铜管端子压接标准铜管端子压接标准一、引言铜管端子是电力系统中常用的连接器件,它具有导电性能好、耐腐蚀性强等优点,广泛应用于电力配电、工业控制和建筑电气等领域。

为了确保铜管端子的连接质量,保证电力系统的可靠运行,制定并遵循严格的铜管端子压接标准是必要的。

本文将从铜管端子的选择、压接工艺、压接工具、质量控制等方面,详细介绍铜管端子压接的标准。

二、铜管端子的选择铜管端子的选择应根据实际工作电流和电压、导体截面积、接头接近程度等因素进行。

首先需要根据工作电流和电压计算出端子的合适尺寸,在选定铜管端子后,还应考虑端子与导线的相匹配程度,保证良好的电气连接。

三、铜管端子压接工艺1. 导线准备:首先对导线进行剥离绝缘层处理,确保裸露的导线长度符合要求。

同时需要检查导线的质量和表面状态,确保导线的质量良好。

2. 端子准备:铜管端子应在压接前进行清洗,以去除表面的氧化层和污物。

在清洗过程中,不得使用任何腐蚀性物质。

3. 端子压接:将准备好的导线插入铜管端子内,调整端子和导线的位置,确保导线的裸露部分完全进入铜管内。

然后使用压接工具,按照规定的压接力度进行压接。

四、铜管端子压接工具的选择铜管端子的压接工具应保证良好的压接效果和工作安全。

一般情况下,铜管端子的压接工具有手动压接钳、液压压接工具和机械压接工具等。

在选择压接工具时,应考虑到端子的规格、压接力度、操作方便性等因素。

五、铜管端子压接质量控制为了保证铜管端子的连接质量,需要对压接过程进行控制和检查。

1. 压接力度控制:在压接过程中,需要按照规定的压接力度进行压接,确保铜管端子和导线之间有足够的压力和接触面积。

过大的压接力度会导致导线断裂,而过小的压接力度则会造成电气接触不良。

2. 视觉检查:在压接完成后,应对压接后的端子进行视觉检查,检查是否有导线裸露、弯曲等异常情况。

同时,还需检查铜管端子的表面是否平整,是否存在裂纹和氧化等质量问题。

3. 电气检测:除视觉检查外,还需进行电气性能检测。

端子检验规范

1.端 子 检 验 规 范(2~10页)

2.打端子作业培训目的:为确保本公司于生产过程中,端子压着能符合品质需求而 制订此规范。 2.范围:此规范适用于各类端子压着检验。 3. 权责: 3.1. 制造部:依此规范进行生产。 3.2. 品保部:负责依此规范进行检验。 4. 定义:无。 5. 内容:

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

2.打端子作业标准

5.1. 端子正确铆压标准:

5.1.1. 端子的外模压着绝缘外被铆压部分须在端子内模与外模 间距的1/2或2/3的位置即可。 5.1.2. 端子的内模压着导体后外露部分须超过0.2-1mm。

1.端子检验规范

5.1.3. 正确铆压见:如附图一

图1

5.2. 端子铆压检验:

项次 检验项目 判定标准 检验器具 检验方法 1. 测试长度以150mm左右为标准 2. 脱去外被20mm左右。 3. 以拉力计拉引测试,直到导体与端子分离,记下 此时拉力计上指针之刻度即为端子拉力。 4. 若端子为有外皮包裹的,测量端子拉力时先去除外 皮后再测量。 1 端子内模 依端子铆压 拉力 规格一览表 拉力计 5. 拉力测试后应检验端子拉出后的状况,若导体七股 芯线全部断在端子内模内为端子压着高度过低,则必须 重新将端子内模高度调高;若导体七股芯线无一股芯线 留在内模中,则必须重新将端子内模高度调低.(除铆压 双并线端子外) 。 6. 双并线合铆压在一端子时,端子内模时不得有芯线 导体外露.双并线之拉力在拉力规格范围内即可,不要 求符合5条。如图2

HXW-WI-20端子压接检验标准

HXW-WI-SOP-19

端子压接检验标准

版 本:A0 第 12 页 共 13 页

文件编号

深圳市恒欣旺科技有限公司 制 订 日 期 :

HXW-WI-SOP-19

端子压接检验标准

版 本:A0 第 13 页 共 13 页

HXW-WI-SOP-19

端子压接检验标准

版 本:A0 第 8 页 共 13 页

文件编号

深圳市恒欣旺科技有限公司 制 订 日 期 :

HXW-WI-SOP-19

端子压接检验标准

版 本:A0 第 9 页 共 13 页

文件编号

深圳市恒欣旺科技有限公司 制 订 日 期 :

文件编号

深圳市恒欣旺科技有限公司 制 订 日 期 :

HXW-WI-SOP-19

端子压接检验标准

版 本:A0 第 1 页 共 13 页

1. 目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范. 2. 范围:此规范适用于各类端子压着检验. 3. 权责: 3.1. 生产部:依此规范进行生产. 3.2. 品管部:负责依此规范进行检验. 4. 定义:无. 5. 内容: 5.1. 端子正确铆压标准: 5.1.1. 端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可. 5.1.2. 端子的内模压着导体后外露部分须超过0.2-1mm。 5.1.3. 正确铆压见: 如附图一.

缘被覆是否有损伤或滑出,若有表面损伤或滑出,则压着高度

须重新调整。

绝缘

被覆损伤

端子

3

露芯线或 摇摆

外模

滑出为不

允收

5.3. 端子铆压检验标准:

项次

检验 项目

端子铆压外观判定标准

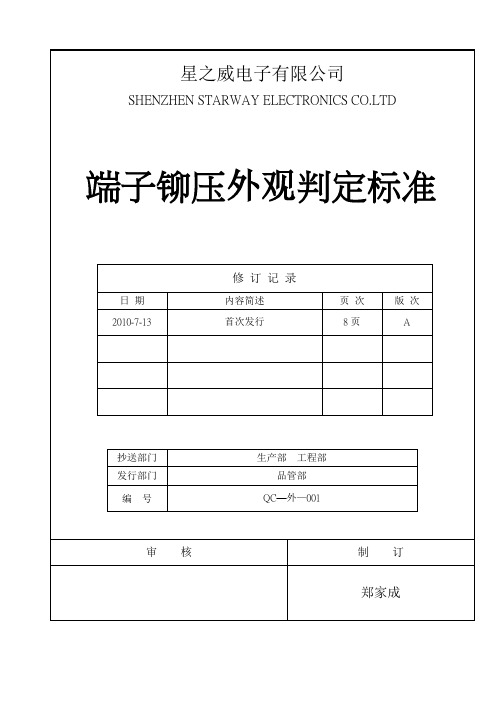

1.0 目的1.1建立端子铆压外观检验标准,使端子外观检验与判定更加标准化,规范化,更好满足品质控制与客户的需要。

2.0范围2.1本标准内容及附图适应于本公司内所有产品的打压端子部分的外观标准及判定。

2.2 本标准也包括影响打压端子品质的前道脱皮工序的外观标准及判定。

2.3 在本标准中参照IPC/WHMA-A-620相关资料制定,其中所附的图片及图片的式样仅为示意图,其它产品均以此为参照的依据。

3.0 职责3.1品管部负责对本标准进行制定,修改和解释,并对相关人员进行本手册内容的培训与指导。

3.2 IPQC督导此标准要求在生产部门或其它作业场所的实施。

3.3 IPQC及FQC应根据本标准对产品进行检验和判定。

3.4 生产部门依据本标准进行生产和自主检验。

3.5 当依本标准不能做出准确判定或对本标准存异议时,由IPQC人员提交至主管决定。

4.0定义4.1除特别规定外,目检时应用正常视力,在自然的光线下对产品或所抽取的样品进行检验。

4.2 除特别规定外,对于长度或高度的测量应采用精度达0.02mm以上的测量工具,如游标卡尺,千分卡尺,显微镜等。

4.3导体包铜铆压:端子与线材导体相连接的压接部位,是实现低阻抗,高电流传导的关键部位。

4.4绝缘包铜铆压:端子与线材绝缘相连接的铆压部位,是提供端子使用时的固定和防震作用的部位。

4.5铆压喇叭口:呈漏斗状,位于导体铆压的两端,起防止损伤或划断导体的作用。

4.6 导体突出:导体突出位于导体压接部位的剩余部分,起确定导体是否完全充入端子的压接部位。

同时,也是影响端子拉力和防止出现电气不良的关键部位。

4.7 端子切口(料带):突出于端子头部或尾部,是证明当端子从端子盘或其它整体单个切下来时是否发生损伤或缺失的依据。

5.0 内容端子铆压外观判定标准端子各部位名称1.绝缘包铜与导体包铜之间的部位;2.喇叭口;3.导体包铜前端导体的外露部位;4.弹片(前卡位);5.绝缘包铜铆位;6.导体包铜铆位;7.端子主体部位;8.料带;9.限位卡部位(后卡位);合格图示;类 型:合格图示导体突出处导体可视,喇叭口可视,端子铆压良好,无伤导体和绝缘,绝缘导体在检查视窗中均可见。

端子铆压规范

2.作業方法:

分線: 左手拿起線材,右手將要鉚合端子之芯 線挑出,再將挑出之芯線拉直,銅絲整理成一股, 不可分叉.

送線: 左手拿線材,把處於最右邊一根芯線送 入端子鉚合區內,銅絲處於銅絲鉚合區域上 方,PVC在絕緣鉚合區域上方.

鉚壓:(1).右手食指壓住要鉚合之芯線,右腳踏 腳踏開關 .

7~9

1

10~30

2

注:若客戶有特殊要求時應以客戶所提出之規格為準.

2.端子芯線夾持區(銅絲鉚合區)最小拉力 磅力:

項目

芯線規格 (m㎡)

拉力 (N)

1

0.5

50

2

0.75

80

50

5

2.5

200

6

4.0

270

1)接點或一個端子同時連接兩根及兩根以上電線時,選擇截面較大的電線測量拉力

• 绝缘皮压接翼包围导 线,但在顶端留下的 开口大于45°.

• 绝缘皮压接翼沒有全 部包覆并夹紧绝缘皮。

導體壓接目标:

• 导体压接区域内没有绝缘皮。 • 导体伸到了刷尾检查窗的中间。 • 没有破损的导体股线,没有折返进入到压接区的导体股线,

没有未被导体压接翼夹住得导体股线。

• 压接点位于压接区中央,形成完好的钟形压口。压痕均匀并 能满足接头/加工制造商的要求。

項目

芯線規格 (m㎡)

拉力 (N)

7

6

450

8

10

500

9

16

1500

10

25

1900

11

35

2200

12

>=50-120

2700

1)接點或一個端子同時連接兩根及兩根以上電線時,選擇截面較大的電線測量拉力

端子压接检验参考标准

文本号:版本号:端子压接检验参考标准页码:第3 页共7 页明。

6.1.7 所有的压接必须符合端子制造商公布的要求。

如压接高度,拉力测试等,而具体使用的专用工具无关。

端子制造商的质量要求或高于本规范; 所有压接端子必须满足行业规范。

如EIA,IEC,NEMA,UL等其它特定的要求。

6.1.8 应当使用制造商文件中指定的工具,如果使用其它工具,应当的客观证据证明明该过程的有效性。

6.1.9 压接工具可以是手工或自动操作,3级产品的压接应当使用全循环压接工具。

6.2 端子导体横截面金相分析:6.2.1 新刀模首次生产前,刀模寿命达到需要分析时,产线首次开机时,对这两种类型的端子(冲压- 开环型端子及机制端子)需要做导体横截面分析,如客户有特殊要求时依客户要求频率或时机进行分析;如客户对横截面分析没有特殊要求则按以下标准进行判断。

6.2.2 冲压- 开放型(对称端子边)端子的导体压接点横截面:1. CH 压接高度根据端子供应商提供的规格用分离卡测量2. CB 压接宽度3. CBM 可测量的压接宽度根据端子供应商提供的规格用分离卡测量4. W 支撑角度大于或等于30度5. L 支撑长度大于或等于端子材料厚度的1/4 ,但最小大于或等于0.1mm6. 卷曲末端距离大于或等于0.1* 端子材料厚度7. GH 毛边高度小于或等于1* 端子材料厚度文本号:版本号:端子压接检验参考标准页码:第4 页共7 页8.GB毛边宽度如果毛边高度小于1/2* 端子厚度时,毛边宽度小于或等于3/4* 端子材料厚度;如果毛边高度大于或等于1/2* 端子厚度时,毛边宽度小于或等于1/2* 端子厚度9. S 端子底部厚度大于或等于0.75* 端子材料厚度A.端子导体良好的压缩标准:端子卷曲桶内必须填满所有导体,且导体有明显的压缩(导体呈多边形);如果所有导体已压缩变形,在导体间形成的空隙是可以接受的(见下图示);端子卷曲需要对称且闭合;导体与端子壁紧密连接,端子壁不可出现裂纹,所有导体必须包裹在端子桶内,不允许出现任一根导体外露(叉出)或断股(少导体),如果导体压缩太松,可以先确认导体股数; 避免导体压缩过度,针对毛边及压接高度,端子厚度的变形不能超过限制。

端子压着检验规范和铆压截面分析

一、压接方式 介绍3

6.卷合式铆压图片

7.导体插入直接铆压式

(导体插入后直接铆压)

二、端子结构 分析

三、导体标准 压着图示

1.ห้องสมุดไป่ตู้体标准压着图示的说明:

a 、绝缘皮铆压的浏览窗口的绝缘皮、铜丝 均 可见。

b 、导体压着的浏览窗口铜丝可见。

2.导体压着过多图示的说明:

a 、绝缘皮铆压的浏览窗口的绝缘皮已被压入导 体铆压区域、且铜丝不可见。

十六、压接高度 和拉力测试

十七、外模压着 高度检测方法

1.需将导体做上下各90°弯曲一次,检查绝缘被覆是否有损伤、裂纹或 往后退现象; 2.若绝缘皮出现损伤或裂纹的现象,则须将外模压着高度调高; 3.若绝缘皮出现往后退(脱出)现象,则须将外模压着高度调低。

十八、铆压的截 面图分析1

杭州创奇电子有限公司

七、导体绝缘皮 压着过多 (溢胶)

1.从导体浏览窗口铜丝不可见

2.铜丝线材绝缘皮压着过多,绝缘皮压钟 形口内,也叫溢胶.

3.此溢胶现象直接影响产品功能.

八、压着绝缘皮 的实物图示

1.绝缘皮窗口不可见铜丝,绝缘 皮压过多(溢胶),此铆压不良 点会影响产品的功能,严重的情 况产品将失去功能,也是TER铆 压加工最忌讳的不良点.

杭州创奇电子有限公司

关注线束

让我们一起进步!

端子压着检验规范和铆 压截面分析

一、压接方式 介绍1

1.点焊式

2.铆压及刺破

(适用于所有需焊接类的产品) (适用于电话线类)

3.刺破式

(适用于排线类产品)

4.刺破式

(电子线束类产品)

一、压接方式 介绍2

5.铆压卷合式

(主要用于电源线类产品,电子线类产品)

端子压着合格判定条件

新設定端子壓著合格判定條件

項目

判定條件

一.電線固著力 二.壓著高度

0.3² 6Kg↑

0.5² 9Kg↑

0.85² 13Kg↑

C/H PPK 1.67↑

1.25² 17Kg↑

三.導體壓縮率 四.端子铆壓形狀 五.電壓降下

壓著後導體面積 X100% 壓著前導體面積

壓縮率必須100%↓

端子铆壓型狀

(Y) (X) (Z)

X:低腳與底的尺寸大於1/2端子板厚 例:板厚0.32mm,X>0.16mm

Y:兩腳與底的尺寸相減須小於端子板厚 例:板厚0.32mm,Y<0.32mm

Z:毛邊的尺寸須小於1/2板厚 例:板厚0.32,Z<0.16mm

X:低腳與底的尺寸大於 ½ 端子板厚 Y:兩腳與底的尺寸相減須小於端子板厚 Z:毛邊的尺寸須小於 ½ 端子板厚

0

≤1.5mΩ ≤1.3mΩ ≤1.2mΩ

導體壓縮率

• 導體壓縮率

導體壓縮率=

壓著後的導體面積 壓著前的導體面積

×100%

※壓縮率必須在100%以下

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.0. 目的: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范.0. 范围: 此规范适用于各类端子压着检验.2.权责:2.1.制造部:依此规范进行生产.2.2.质量部:负责依此规范进行检验.3.0.定义:无.4.0.内容:5. 5.1. 端子正确铆压标准:5.1.1.端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可。

5.1.2.端子的内模压着导体后外露部分须超过0.2~1mm。

5.1.3.正确铆压如附图一: (Rightly crimp as bellow)0.2~1mm5.2.端子不良铆压标准:(Badly crimping as bellow)5.2.1.绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压着部份),此种现象将造成铜丝易断落,如附图二:5.2.2.绝缘外被压着过短(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端子拉力不足,易脱落,如附图三。

5.2.4.端子内模有导体外露(分叉),如附图五:5.2.5.导体压着过长(导体过于靠近端子头部),此现象将造成端子不易与H.S.G实配,如附图六:5.2.6.导体压着过短(即导体未完全被压着或没被端子内模包覆),此种现象将造成端子拉力不足,易脱落,如附图七:5.2.7.端子内模压着突嘴过大(超过内模的1/3),如附图八:5.3.端子内模导体压着高度测量方式,如附图九:5.5.端子内模导体拉力测试及检验方式,如附图十一:5.5.1.测试长度以150mm左右为标准5.5.2.脱去外被20mm左右。

5.5.3.以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针之刻度即为端子拉力;5.5.4.若端子为有外皮包裹的,测量端子拉力时先去除外皮后再测量;5.5.5.拉力测试后应检验端子拉出后的状况,若导体芯线全部断在端子内模内为端子压着高度过低,则必须重新将端子内模高度调高;若导体芯线无一股芯线留在内模中,则必须重新将端子内模高度调低,(除铆压双并线端子外);5.5.6.双并线合铆压在一端子时,端子内模时不得有芯线导体外露.双并线之拉力在拉力规格范围内即可,不要求符合5.5.5条.5.6.端子铆压后拉力必须符合要求标准,详细见附件一: 端子铆压规格一览表5.7.端子外观检验标准:(Criterion of visual inspection)5.7.1.端子的功能端不可有开口、变形、扭曲等不良且应必须保证电气功能及实配OK。

5.7.2.端子镀层部分不可有刮伤、露黄、氧化发黑等不良。

5.8.工程图面中有规定客户特殊要求时,须依工程图面为准。

6.附件:6.1.附件一:端子铆压规格一览表。

6.2.没有注明厂商的均为通用标准。

Supplier Supplier P/N Wire Size Tool Code Pull-out ForceMinimumCrimping FormExampleAmphenolSocapex17DM53744204 10AWG 356N Amphenol India 0-16-000012 356N Ericcson PN SND 210 25/04 356N AmphenolSocapex17DM53744207 10AWG 210N AmphenolSocapex17DM53744-206 10AWG 210N AmphenolSocapex17DM53745-207 10AWG 210N FCT FMP004S103 10AWG 356N FCT FMP200S157M 10AWG 356N FCT FMP004P103 10AWG 356N Elcon 702-32-01107 12AWG 311.5N Conec FK22PL50 14AWG 222.5N Conec 132C11039X 10AWG 652N Conec 132C11029X 14AWG 298N China Aviation 21E6.570.815Au 10AWG 652N China Aviation 21E6.571.1339Au 10AWG 652N Tyco 350538-3 14AWG 298N Tyco 193796-1 12AWG 450N AMP 770008-4 14AWG 298N AMP 350536-6 14AWG 298N AMP 770247-4 10AWG 356N 通茂0-16--100071 10AWG 210N ANDERSON 261G2-LPBK 10AWG 356NSupplier Supplier P/N Wire Size Tool Code Pull-out ForceMinimumCrimping FormExampleAMP 66683-7 24AWG 22.3N AMP 2-520181-2 18AWG 89N AMP 4-520447-2 12AWG 311.5N AMP 640907-1 12AWG 311.5N AMP 3-350819-2 14AWG 222.5N Molex AA-2204-T 18AWG 89N Molex 19003-0001 20AWG 57.9N Panduit BSV10X 10AWG 356N Tyco 3-520150-2 14AWG 222.5N Tyco 160834-2 16AWG 133.5N KST FDFN1-250 16AWG 222NSupplier Supplier P/N Wire Size Tool Code Pull-out ForceMinimumCrimping FormExampleDong Hua A107 12AWG 311.5N Dong Hua A008 16AWG 133.5N AMP 2-32961-1 14AWG 222.5N AMP 2-320568-2 12AWG 311.5N AMP 323974 8AWG 400.3N AMP 34855 10AWG 356N AMP 55148-1 18AWG 89N AMP 36152 24AWG 22.3N AMP 321019 24AWG 22.3N Panduit DV 10-250 12AWG 311.5N Panduit PV10-8R-D 10AWG 652N Panduit PV14-10RX 16AWG 194N Panduit PV14-10RX-D 10AWG 652N T&B RZ22-10 22AWG 35.6N T&B RB877 14AWG 298N T&B RB717 14AWG 298N WearnessHollingsworthXR5108 10AWG 356N Harting 09670007168 30AWG 6.7N Thomas& Betts RB877U 14AWG 222.5N Yuanli Metel R4112 18AWG 89N KS LSV1-3.7 16AWG 133.5N Tyco 36161 10AWG 356N Tyco 36154 16AWG 133.5N KST RNB2-6-90D 10AWG 652N KST RNB2-8-90D 10AWG 652N KST RV2-6 10AWG 652N KST RNYBL8-6 8AWG 879NSupplier Supplier P/N Wire Size Tool Code Pull-out ForceMinimumCrimping FormExampleDong Hua A105 8AWG 400.3N Panduit LCD8-14AF-L 8AWG 400.3N Panduit LCA8-56F-L 6AWG 444.8N FCI YAV10-2TC14 10AWG 652N FCI YAZV10-2TC14-90 10AWG 356N FCI YAZV4C-2TC38-FX-90 4AWG 622.8N FCI YAV1CL-2TC14E1-FX 2AWG 800.7N FCI YA1C-2TC14 14AWG 222.5N FCI YAV6CLWPL110 6AWG 444.8N FCI YAV2CL-2TC14FX-90 2AWG 800.7N FCI YAZV2C-2TC38FX-90 1AWG 889.7N FCI YAV25L2TC14FX 1AWG 889.7N FCI YAV6CLWPL137 6AWG 444.8N FCI YAV25L2TC14FX45 1AWG 889.7N FCI YAV2CL2TC14-E2FX 2AWG 800.7N FCI YAV102TC14-E2 2AWG 800.7N AMP 0-0330969-0 6AWG 444.8N AMP 0-0035678-0 6AWG 444.8N AMP 1527281-3 2AWG 800.7N Thomas& Betts 54105UB 6AWG 444.8N Thomas& Betts B86 14AWG 222.5N T&B 84208 2AWG 2000N T&B 54205 6AWG 1264N T&B 84208UB 2AWG 2000N T&B 54105 6AWG 1264N KST RNB5-6-90D 10AWG 652N KST RNB5-8-90D 10AWG 652N KST RNB22-6-90D 4AWG 1779N KST RNB22-8-90D 4AWG 1779N Panduit LCD6-14A 6AWG 1264N Elcon 712-0108-01107 2AWG 800.7N。