汽车传动系传动轴中间支承设计

4_1 万向传动装置

弹性连接件的结构如图4-15所示。两个橡胶块1装在两半对合 的外壳3中。每个橡胶块中各有一衬套2。每副弹性连接件中的一 个橡胶块用螺栓固定在大圆盘上,而另一橡胶块用螺栓固定于连 接圆盘上动力经大圆盘输入,通过衬套传给每一副弹性连接件中 的一个橡胶块,再经外壳、另一橡胶块和衬套传给连接圆盘,最 后经花键毅和花键轴输出。

图4-5 十字轴万向节传动的角速度分析

• 3.十字轴万向节等角速传动的条件

图4-6 双万向节的等速排列

•4.2.2 准等速万向节

准等速万向节是根据上述双万向节实现等速传动的原理 而设计成的。常双联式万向节示意图 1、2-轴 3-双联叉

双联式万向节实际上是一套传动轴长度减缩至最小 的双万向节等速传动装置。在双联式万向节的结构中, 装有分度机构,以保证双联叉的对称线平分所连两轴的 夹角。 三销轴式万向节是由双联式万向节演变而来的准等 速万向节。主要由两个偏心轴叉1和3、两个三销轴2和4 以及六个轴承、密封件等组成。形成了Q1-Q'1,Q2-Q'2, R-R'三根轴线。在转向时三销轴万向节不致发生运动干 涉现象。 三销轴式万向节的最大特点是允许相邻两轴有较大 的交角,最大可达450。在转向驱动桥采用这种万向节 可使汽车获得较小的转弯半径,提高了汽车的机动性。

图4-13球笼式万向节的等速性 (图注同图4-12) 0-万向节中心 A-外滚道中心 B-内滚道中心C-钢球中心 α-两轴交角(指钝角)

• 3.2.4 挠性万向节

如图4-14所示,挠性万向节依靠其中弹性元件的弹性变 形来保证在相交两轴间传动时不发生机械干涉。弹性元 件可以是橡胶盘、橡胶金属套筒、六角形橡胶圈或其他 结构形式。由于弹性元件的弹性变形量有限,故挠性万 向节一般用于两轴间夹角不大(30~50),只有微量轴向位 移的传动场合,即常用来连接固定安装在车架上的两个 部件(如发动机与变速器或变速器与分动器)之间,以消 除制造安装误差和车架变形对传动的影响。此外,它还 具有能吸收传动系中的冲击载荷和衰减扭转振动,结构 简单,无需润滑等优点。

传动系主要机件的构造和识别

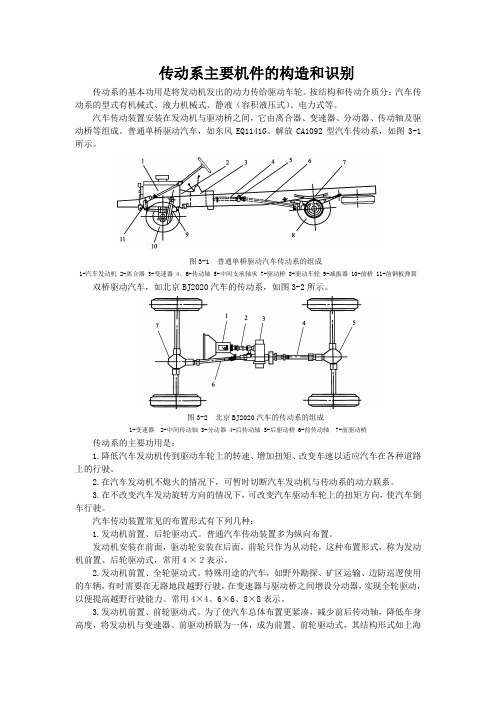

传动系主要机件的构造和识别传动系的基本功用是将发动机发出的动力传给驱动车轮。

按结构和传动介质分:汽车传动系的型式有机械式、液力机械式、静液(容积液压式)、电力式等。

汽车传动装置安装在发动机与驱动桥之间,它由离合器、变速器、分动器、传动轴及驱动桥等组成。

普通单桥驱动汽车,如东风EQ1141G、解放CA1092型汽车传动系,如图3-1所示。

图3-1 普通单桥驱动汽车传动系的组成1-汽车发动机 2-离合器 3-变速器 4、6-传动轴 5-中间支承轴承 7-驱动桥 8-驱动车轮 9-减振器 10-前桥 11-前钢板弹簧双桥驱动汽车,如北京BJ2020汽车的传动系,如图3-2所示。

图3-2 北京BJ2020汽车的传动系的组成1-变速器 2-中间传动轴 3-分动器 4-后传动轴 5-后驱动桥 6-前传动轴 7-前驱动桥传动系的主要功用是:1.降低汽车发动机传到驱动车轮上的转速、增加扭矩、改变车速以适应汽车在各种道路上的行驶。

2.在汽车发动机不熄火的情况下,可暂时切断汽车发动机与传动系的动力联系。

3.在不改变汽车发动旋转方向的情况下,可改变汽车驱动车轮上的扭矩方向,使汽车倒车行驶。

汽车传动装置常见的布置形式有下列几种:1.发动机前置、后轮驱动式。

普通汽车传动装置多为纵向布置。

发动机安装在前面,驱动轮安装在后面,前轮只作为从动轮,这种布置形式,称为发动机前置、后轮驱动式,常用4×2表示。

2.发动机前置、全轮驱动式。

特殊用途的汽车,如野外勘探、矿区运输、边防巡逻使用的车辆,有时需要在无路地段越野行驶,在变速器与驱动桥之间增设分动器,实现全轮驱动,以便提高越野行驶能力。

常用4×4、6×6、8×8表示。

3.发动机前置、前轮驱动式。

为了使汽车总体布置更紧凑,减少前后传动轴,降低车身高度,将发动机与变速器、前驱动桥联为一体,成为前置、前轮驱动式,其结构形式如上海桑塔纳轿车。

4.发动机后置、后轮驱动式。

教材-底盘第1章汽车传动系第5节万向传动装置

1、十字轴刚性万向节 汽车传动系中广泛应

用十字轴刚性万向节, 它允许相邻两轴的最

大交角为5°~20°。

⑴十字轴刚性万向节的构造 它由万向节叉、十字轴、滚针轴承、油封和油嘴等组成。 2个万向节叉通过其上的孔分别活套在十字轴的两对轴颈上 十字轴颈和万向节叉孔间装有滚针和套筒组成的滚针轴承.然后用螺 栓和轴承盖将套筒同定在万向节叉上,并用锁片锁紧.以防止 套筒在叉孔内转动和运转中由于离心力作用被甩出。

为了润滑轴承.十字轴轴颈做成中空的油道并与轴颈安全阀相通,润 错油从油嘴注入十字轴内腔。

安全阀装在十字轴中部,为了避免润滑油的流出及尘垢进人轴承,在 十字轴的轴颈上套着装在金属座圈内的毛毡油封。

十字轴上的安全阀可自动控制油道内的油压,如油压过高.安全阀被 顶开,使润滑油外溢,以保证油封不致因油压过高而损坏。

⑷球笼式万向节 球笼式万向节结构由星形套、钢球、保持架(球笼)、球形壳等组成。 星形套以内花键与主动轴相连,其外表面有凹槽形成内滚道; 球形壳内表面也有相应的凹槽,形成外滚遭。

6个钢球分别装在各条凹槽中,并由保持架保持在一个平面内。

由于这种结构设计,使得外半轴外环的内球面中心A与内环的外球 叫中心B分别位于交点O两侧。因OA=OB,CA=CB,OC为公共边.所以 △AOC≌BOC ,于是∠ AOC=∠0BC。

第五节 万向传动装置

一、万向传动装置的功用及组成和类型 1、万向传动装置的功用和组成 在发动机前置后轮驱动的汽车上,变速器常与发动机、离台器 连成一体支承在车架上,驱动桥则通过悬架装置与车架连接。驱动 桥由于装载重量变化及路面的凸凹不平会产生上下运动,而汽车存 加速或减速时,由于惯性产生前后运动,结果在变速器与主减速器 之间产生轴交角与距离的变化。

汽车原理与构造--第二章 汽车传动系

内容提要

• • • • • 2-1传动系概述 2-2离合器 2-3变速器与分动器 2-4自动变速器 2-5万向传动装置与驱动桥

2-1 传动系概述

一、传动系的功用及组成 基本功用:将发动机发出的动力传递给驱 动车轮。

组成:离合器、变速器、万向传动装置、 主减速器、差速器、半轴及驱动车轮。

为何要采用同步器进行换档?

功用:使结合套与待啮合齿圈迅速同步,缩短 换档时间,同时防止啮合时齿间冲击。

分类: 常压式 惯性式 自行增力式

(一)锁环式惯性同步器

1)组成

2)结构

(二)锁销式惯性同步器

三、换挡机构

1、功能:保证驾驶员 能准确可靠地进行挂 档和退档操作。 2、组成:操纵杆(变速 杆)、拨叉、拨叉轴、 安全装置 (传动杆 系)——远距离操纵 时要求:刚度好、间 隙小。

Balance patch rear patch

Undee spring billet

Former patch Press patch Driven set form Driven set billet

Driven set hub

扭转减振器从动盘

扭转减振器:减振器盘 和减振器弹簧构成, 将从动盘和盘毂弹性 连接

作用:避免传动系共振, 缓和制动时对传动系 的冲击。

Friction bur

Undee spring billet

Driven set hub

spacer spool special type rivet friction wafer Driven set billet Absorber spring

二、手动变速器构造及其工作原理

1、组成: 传动机构(壳内) 、操纵机构(盖上) 2、分类: 三轴式变速器:应用于FR的汽车上 二轴式变速器:应用于FF及RR的汽车上 3、功用: 传动机构:改变转速比 操纵机构:实现换档

传动系统功能和组成解析

旋转方向的作用。 ❖ 按参加减速传动的齿轮副数目分:有单级式主减速器和双级式主减速器。

汽车驱动的布置形式

1. 前置后驱动(F.R) 置—指发动机布置位 驱动—指驱动轮位置

离合器 变速器

万向节

驱动轮 驱动桥

差速器

发动机

前 端

传动系统

传动轴

主减速器

驱动轮

半轴

前置后驱的优缺点

❖ F.R(发动机前置,后轮驱动) ❖ 用途:货车、高级轿车、部分客车 ❖ 优点: 1)在拼合良好的路面上启动、加速或爬坡时,驱动轮的负荷增大(即驱动轮的附着压力增大),其牵引性能

总结回顾

❖ 在本节中我们讲述了汽车传动系的的组成、类型以及汽车的驱动布置形式等知识。 ❖ 本节的重点:1)掌握传动系的组成以及各组成部分的作用;2)掌握汽车驱动形式以及各种驱动形式的

特点。

谢谢!

人有了知识,就会具备各种分析能力, 明辨是非的能力。 所以我们要勤恳读书,广泛阅读, 古人说“书中自有黄金屋。 ”通过阅读科技书籍,我们能丰富知识, 培养逻辑思维能力; 通过阅读文学作品,我们能提高文学鉴赏水平, 培养文学情趣; 通过阅读报刊,我们能增长见识,扩大自己的知识面。 有许多书籍还能培养我们的道德情操, 给我们巨大的精神力量, 鼓舞我们前进。

离合器原理

离合器的工作原理 (2)分离过程

离合器分离时,分离叉会推动分离轴承, 使其沿变速箱主动轴移向飞轮,这导致分 离轴承压在膜片弹簧的内端上,然后膜片 弹簧沿其固定点向后弯曲,把压盘从飞轮 上拉开,离合器盘上的压力就会被解除, 同时飞轮和压盘之间通过离合器盘产生的 摩擦力也会随着他们之间的间隙而消失, 发动机的动力也就不再传递到变速箱。

传动系统功能和组成解析

汽车底盘构造与维修教案--项目3传动轴及驱动桥

汽车底盘构造与维修 4)半轴

(1)作用 将差速器传递过来的动力传给驱动轮。

(2)类型及结构 半轴是安装在差速器和驱动轮之间的实心轴 类型:全浮式、半浮式

大象出版社

汽车底盘构造与维修

四.驱动桥异响故障诊断与排除

常见故障部位:行星齿轮、十字轴、轴承、花键、调整垫片、齿轮 1)故障现象

驱动桥在汽车不同的行驶工况下发出非正常响声。

大象出版社

汽车底盘构造与维修

大象出版社

汽车底盘构造与维修 3)中间支承 补偿传动轴轴向和角度方向的安装误

差,以及汽车行驶过程中因发动机攒动或 车架变形等引起的位移。

组成:支架、轴承等

大象出版社

汽车底盘构造与维修

任务2 驱动桥异响的检修

一.驱动桥的功用 减速、增扭并改变旋转方向后传到左右驱动轮,使左右驱动轮以相

大象出版社

汽车底盘构造与维修

大象出版社

汽车底盘构造与维修

大象出版社

汽车底盘构造与维修

大象出版社

汽车底盘构造与维修 (1)十字轴式刚性万向节 主要位于发动机前置后驱的变速器与驱动桥之间 主要组成:十字轴、万向节叉、轴承、卡环等

大象出版社

汽车底盘构造与维修 (1)十字轴式刚性万向节

大象出版社

汽车底盘构造与维修

不等速特性:

单个十字轴式刚性万向节在主动轴和从动轴有夹角的情况下,当主动 叉等角速度转动时,从动叉是不等角速度的。 不等速特性的影响: 传动部件产生扭转震动,从而产生附加的交变载荷,影响部件寿命。

十字轴式刚性万向节

大象出版社

汽车底盘构造与维修 如何实现等角速度传动: 采用双十字轴式刚性万向节的传动方式,第一万向节的不等速特性 可以被第二万向节的不等速特性所抵消,从而实现两轴间的等角速度传 动。 具体条件: 1 第一万向节两轴间夹角a1与第一万向节两轴间夹角a2相等。 2 第一万向节的从动叉与第二万向的主动叉处于同一平面。

汽车传动轴加工工艺规程及花键槽加工工序夹具设计

汽车制造工艺学课程设计说明书

题 目:

汽车传动轴加工工艺规程 及花键槽加工工序夹具设计

系 别: 专 业: 班 级: 姓 名: 学 号: 指导教师: 日 期:

机电工程系 车辆工程

2013 年 12 月

摘要

通过在校期间对传动轴的学习和认识对传动轴进行一下系统的分析和设计,支承传 动件的零件称为轴。轴类零件毕业设计是机械工程类专业学生完成本专业教学计划的最 后一个极为重要的实践性教学环节,是使学生综合运用所学过的基本理论、基本知识与 基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。这对学生即将从事 的相关技术工作和未来事业的开拓都具有一定意义。

图 1 底盘传动轴花键零件图

然后进行表面粗糙度及其他表面质量要求的分析。可以看出的是花键轴中花键槽 的表面粗糙度要求比较高,达到 0.8,其余的大都是 3.2,这需要先在普通车床上进行 粗车、半精车、精车,最后通过外圆磨削实现。

最后进行热处理要求和其他方面要求的分析。这个花键轴的花键槽部分需要淬硬 深度为 1.5~2.5mm,硬度要 HRC30,这要考虑需要进行表面淬火,需要注意的是选择 淬火的时机,需要将淬火安排在合适的工序中。

汽车设计第六次课

4

2010-11-15

( d 12 − d 2 ) 2

24

③ 滾针轴承与轴颈的接触应力 按下式计算(推导较复杂,直接用)

1 1 Fn + ) d1 d 0 Lb d1-轴颈直径 d0-滾针直径 Lb-滾针长度 ,Fn-(合力F)作用在 一个滾针上的最大载荷。

ϕ 对一个单十字轴万向节而言, 1 与 ϕ 2 之差。即转角差可 近似表达为

2010-11-15

17

ϕ 2 − ϕ1:∆ϕ =

求两次导:

α2

4

sin 2ϕ 1

ϕ 2 = ϕ1 + ∆ϕ max sin 2ϕ 1

ε 2 = −α 2ω12 sin 2ϕ1 ⇒ ε 2 max = α 2ω12

对于各轴线位于同一平面内的多万向节传动,且各传动轴两端的万向节叉之间 夹角仅为0或900的情况,从动叉与主动叉的转角差也可类似写成

2010-11-15 8

图4-6球叉式万向节 a)圆弧槽滚道型b)直槽滚道型

2010-11-15

9

二、 球笼式万向节

球笼式万向节是目前应用最广泛的等速万向节。有三种形式 ① Rzeppa型球笼式万向节 是出现较早的一种球笼式万向节,球形壳的内表面,星型套的球 形面各有沿圆周均匀分布的六条同心圆弧滚道,且内表面与星形套 中心重合,并且只有一个分度杆。分度杆可保证两轴有夹角时,球 笼带动六个钢球位于两轴夹角的平分面上。从而实现等速传动。以 前主要用于转向驱动桥,目前应用较小。应用较多的是Birfield型球 笼式万向节。

2010-11-15

18

四、十字轴万向节传动中的附加弯矩 若不计万向节的摩擦损失: T1ω1 = T2ω2 在T1 、ω1不变时:

1 − sin 2 α cos 2 ϕ1 ω1 T2 = T1 = T1 ω2 cosα

《汽车传动系统维修》教案

(2)带轴间差速器的分动器

(3)超越离合器的分动器

2. 分动器的作用

3. 分动器的工作原理

4. 分动器常见的故障

(1)空挡发响

(2)挂挡后发响

(3)发热

5. 分动器故障案例

二、手动变速器的拆装与故障诊断

1. 手动变速器的拆装

(1)目的和要求

(2)实验器材

(3)变速器拆装注意事项

3. 了解分动器的分类、作用和工作原理。

教学过程

课程导入

一、组织教学(2分钟)

整顿纪律、清点人数,稳定学生情绪。

二、导入新课(5分钟)

1. 本课题的学习目的

2. 本课题学习及掌握的主要内容

3. 本课题参阅的材料

4. 对本课题作业的要求

详细内容及要求

一、分动器的分类、作用、工作 原理和常见故障及案例

1. 分动器的分类

课题四 自动变速器的构造与维修(任务一、二)

教学任务

1. 了解自动变速器的结构与分类

2. 掌握自动变速器的工作原理。

教学过程

课程导入

一、组织教学(2分钟)

整顿纪律、清点人数,稳定学生情绪。

二、导入新课(5分钟)

1. 本课题的学习目的

2. 本课题学习及掌握的主要内容

3. 本课题参阅的材料

4. 对本课题作业的要求

三、万向传动装置的拆装与故障检测

1. 传动系统的拆卸与装配

(1)传动轴拆解

(2)安装程序

2. 常见万向传动装置故障诊断

(1)万向节的检修

(2)万向节常见故障诊断

(3)传动轴和中间支承的检修和故障诊断

3. 万向传动装置常见故障案例

教学小结

汽车底盘教学课件2

项目二

汽车传动系

活动七 驱动桥

二、主减速器 主减速器的功用是改变旋转轴线方向、降低转速、增大转矩、以保 证汽车在良好的道路上具有够的牵引力和适当的速度。 1、主减速器的类型

项目二

汽车传动系

活动七 驱动桥

(1)单级主减速器

单级主减速器结构图,主要由主动锥齿轮、从动锥齿轮、支承轴承等零件组成。

项目二

项目二

汽车传动系

活动六 万向传动装臵

十字轴刚性万向节的不等速性:

单个万向节在输入轴和输出轴夹角不为零时,其两轴的瞬间角速度不相 等。当输入轴匀速转动时,输出轴的转速则周期性的变化,我们称之为十字 轴刚性万向节的不等速性。 原因:输入轴和输出轴之间存在的夹角。 结果:输出轴的速度不等于输入轴的速度,并呈周期性变化。 影响:引起传动轴的扭转振动,并因此产生交变载荷,影响传动轴的 寿命;并且交角越大时,两轴之间的不等速性越强烈。

1、拆下前传动轴 拆下中间支撑支架与车架横梁的连接螺栓,取下前传动轴总成。

项目二

汽车传动系

活动六 万向传动装臵

2、分解滑动叉

拧开滑动叉油封盖,把花键轴从滑 动叉中抽出来,取下油封、油封垫 和油封盖。

3、分解万向节 左手抓住十字轴,将传动轴一端抬起, 右手用手锤敲击凸缘叉耳根部,将滚 针轴承Biblioteka 轴承座及十字轴振出来。项目二

汽车传动系

活动七 驱动桥

(一)普通行星齿轮差速器的结构原理

行星齿轮式差速器主要由行星齿轮、半轴齿轮和差速器壳等组成

差速器结构简图

项目二

汽车传动系

活动七 驱动桥

汽车行驶时,动力经主减速器主动锥齿轮依次传至从动锥齿轮、差速器壳、 十字轴、行星齿轮、半轴齿轮和半轴,最后传到驱动车轮。若两侧车轮以相同 的转速转动时,行星齿轮绕半轴轴线转动,称为公转。若两侧车轮由于阻力不 同,则行星齿轮在公转运动的同时,还绕自身的轴线转动,称为自转。因而两 半轴齿轮带动两侧车轮以不同转速转动。 差速器中各元件的运动关系——差速原理,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车传动系传动轴中间支承设计

摘要:汽车传动系中的传动轴中间支承对于保障车辆的良好行驶及稳定性至关重要。

本文主要研究了汽车传动轴中间支承设计的核心原理和影响中间支承的各种因素。

首先介绍了中间支承的结构形式和传动轴的组成,其次分析了中间支承的位置、支承角度、弹簧支撑等对于传动轴工作的重要性。

最后探讨了中间支承的材料和技术要求,以及现代中间支承技术发展的趋势和前景。

本文旨在提高传动轴中间支承设计的科学性和实用性,为汽车制造业的升级发展提供一定的参考。

关键词:传动轴中间支承;结构形式;支承位置;支撑角度;弹簧支撑;材料;技术要求;发展趋势。

正文:

一、中间支承的结构形式

传动轴中间支承是由支承架、轴承、弹簧垫片、铁芯和外罩等组成。

结构形式一般分为两种:一种是U型支架式,另一种是H型支架式。

U型支架式中间支承采用了一体式铸造,强度高,重量轻,安装简便。

H型支架式中间支承由于安装的限制,需异型焊接,难度大,安装繁琐。

两种形式共同特点是均为中空式,其内部的轴承可以承受传动轴运动时的弯曲和扭转作用,并发挥此类结构的缓冲作用。

U型支架式与H型支架式各有优劣,选择合适的形式需要根据实际情况和要求进行。

二、中间支承的位置和支承角度

中间支承的位置是影响传动轴工作效果的重要因素之一,其位置应在工作负荷最大处,其坐标应尽量减少车身振动和噪声的影响。

支承角度也是必须考虑的因素,支承角度过大过小,都会对传动轴的工作效果带来不利影响。

角度过大会引起传动轴的偏转变形,角度过小时会导致中间支承的快速磨损。

因此,根据传动轴的结构和工况条件,选择合适的支承角度十分必要。

三、弹簧支撑

弹簧支撑是中间支承的重要组成部分,其弹性作用对于传动轴的减震和承载起到至关重要的作用。

弹簧支撑应具有良好的弹性和强度,尤其是在高频振动环境下,其材料和结构要求更严格。

同时,在制造和安装过程中,应保证其加工精度和质量,避免因此导致的设备故障。

四、材料和技术要求

中间支承中涉及的材料主要有铸铁、球墨铸铁、铝合金、钢铁等。

不同材料的特性和成本不同,在选择中应根据传动轴工作条件,采用最合适的材料。

此外,在制造过程中,需要注意加工精度和工艺,能够保证中间支承的装配精度和轴承与轴的协调性。

五、发展趋势和前景

目前,传动轴中间支承设计技术正朝着轻量化、高强度和高效性的方向发展。

新材料的应用和新技术的探索,使得传动轴中

间支承的性能越来越优化和完善。

未来的研究重点包括中间支承的智能化和自适应性设计,这将有助于提高传动轴的安全性和可靠性,保障车辆正常运行和驾驶者的生命安全。

结论:传动轴中间支承的设计是一项重要的工程技术,其优化设计可以为车辆的稳定性和安全性提供必要的保障。

本文对于中间支承的结构形式、位置、角度、弹簧支撑、材料选择、加工和安装质量等方面进行了详细研究,为传动轴中间支承的设计和制造提供了有益的参考。

随着汽车制造业的不断升级和新技术的应用,传动轴中间支承设计技术也将继续发展和完善。

除了传统的结构和设计原理,现代中间支承技术还涉及到很多新领域和新知识。

其中主要包括以下几个方面:

1. 模拟与仿真

中间支承的设计可以通过计算机仿真和模拟技术来实现。

这种技术可以进行一系列的试验和分析,以确定中间支承的结构和性能参数。

通过仿真可以消除很多不必要的试验浪费和难以预见的因素,有效提高了中间支承的工程设计质量和效率。

2. 轻量化材料的应用

在传动轴中间支承设计中,轻量化材料是一个热门话题。

一些轻量化材料,如镁合金和碳纤维材料等,具有良好的耐高温、高强度和抗腐蚀性能,是一种非常有效的解决方案。

这种材料的应用可以减轻传动轴的重量,提高其工作效率和可靠性,同时也可以减少燃料消耗和排放。

3. 自适应控制技术

自适应控制技术是当今汽车传动轴中间支承设计最前沿的研究方向之一。

它通过感知、控制和调整车辆运行状态来提高中间支承的贡献和作用,从而确保车辆的安全性和稳定性。

自适应传动轴中间支承的设计可以根据车辆的速度、负载、路况和驾驶员的操作行为等因素自动调整支承位置和角度,以达到最佳工作效果。

4. 新型润滑和散热技术

对于传动轴中间支承的设计来说,润滑和散热也是一个十分重要的问题。

传统的润滑和散热方式存在不少缺陷,如粘度过大、阻尼较大等问题,不利于传动轴的运动和热量散发。

因此,研究新型润滑和散热技术很有必要。

一些新型润滑材料,如钻石类似物材料和聚合物材料等,可以有效提高传动轴中间支承的润滑性能和散热能力,从而保证传动轴的稳定性和安全性。

总而言之,传动轴中间支承的设计是一个复杂的工程问题,需要考虑很多因素和因素之间的复杂关系。

现代中间支承技术的发展为其提供了新的思路和解决方案,使其更好地满足汽车制造业的需求。

未来的发展重点将是提高中间支承设计的自动化、智能化和可靠性,以适应不断变化的车辆市场和用户需求。

5. 声学和振动控制技术

中间支承的振动和噪音问题一直是制约其工作效率和稳定性的

重要因素。

为了解决这些问题,汽车制造商开始广泛采用振动和声学控制技术。

这种技术可以使用各种信号处理和控制算法,根据车辆的工作状态,实时调整传动轴中间支承的工作参数,以降低振动和噪音水平,提高驾驶舒适性和安全性。

6. 多重功用设计

除了传统的支承功能,现代中间支承设计还注重多重功用的实现。

例如,一些中间支承还具有冷却和油路等附加功能,从而进一步提高其实用性和价值。

采用多重功用设计可让中间支承更加全面地满足车辆的需求,提高其市场和使用价值。

7. 增材制造技术

增材制造技术是近年来发展迅速的一种先进制造技术。

它利用数字化设计和三维打印等技术,可以快速制造出各种复杂的结构和零件,具有生产周期短、材料利用率高、灵活性强等优点。

这种技术可以应用于传动轴中间支承的制造中,提高其生产效率和制造质量,降低生产成本和人力投入。

总的来说,现代中间支承技术的发展与汽车制造技术的整体发展密不可分。

汽车用户对于车辆的稳定性和舒适性要求越来越高,这就要求中间支承必须具有更高的可靠性和性能。

未来,汽车制造商和中间支承制造商需要继续加强合作,推进技术的创新和应用,以满足市场需求。

此外,政府和行业组织也应加强对中间支承技术的支持和引导,推进汽车制造业的可持续发展。

中间支承是汽车传动轴中的重要零件,负责分担扭矩和提

供支撑。

随着汽车制造技术的发展,中间支承技术也在不断创新和改进。

现代中间支承技术主要体现在以下几个方面:

一是材料和结构设计。

现代中间支承采用高强度材料和精细结构设计,以提高其耐磨损性和可靠性。

二是润滑和密封技术。

中间支承使用高效润滑和密封技术,可以降低摩擦和磨损,延长使用寿命。

三是数字化设计和仿真分析。

中间支承的数字化设计和仿真分析可以提高制造效率和产品质量,加速产品开发和改进的过程。

四是声学和振动控制技术。

采用声学和振动控制技术可以降低中间支承的振动和噪音水平,提高驾驶舒适性和安全性。

五是多重功用设计。

现代中间支承除了传统的支承功能外,还具有冷却和油路等附加功能,以提高其实用性和价值。

六是增材制造技术。

中间支承可以采用增材制造技术,快速制造各种复杂的结构和零件,提高制造效率和生产质量。

总之,现代中间支承技术的发展与汽车制造技术密不可分,汽车用户对车辆的稳定性和舒适性要求越来越高,这要求中间支承必须具有更高的可靠性和性能。

未来,汽车制造商和中间支承制造商需要继续加强合作,推进技术的创新和应用,以满足市场需求。