制动噪音材料

ANSYS经典案例在Workbench中实现汽车刹车盘制动噪音分析

文章来源:安世亚太官方订阅号(搜索:peraglobal)熟悉ANSYS Mechanical的朋友知道,早年ANSYS经典界面风行一时,后来随着2000年后ANSYS Workbench平台的推出,经过十多年的发展完善,其易用性、功能性进入了一个非常强健稳定的状态,现在用Workbench平台进行分析的工程师越来越多,毋容置疑的是其易用性远超ANSYS经典界面,在功能角度也实现了相当的水平。

早年学习ANSYS的朋友会使用一些经典的练习案例进行学习,熟悉软件的操作及基本特性,那这些经典案例是非常有学习意义的,不过这些官方的经典案例并没有Workbench的版本,所以我们集中资源对一些经典的ANSYS学习算例进行了梳理,在workbench中进行了一些复现的尝试,并将以连载的方式与爱好者们分享,希望能对大家的学习工作有所帮助。

之前,我们分享了结构中的密封圈仿真分析,本期为大家分享汽车刹车盘制动噪音分析。

图1 刹车系统几何模型工程背景在汽车制动时,刹车盘和刹车片之间的摩擦会引起刹车盘剧烈而持续的振动,从而导致噪音。

所以,消除汽车刹车盘制动噪音是汽车行业一个重要课题。

目前,主要有两种理论来解释这种现象:静动摩擦理论:该理论认为当静摩擦系数大于滑动摩擦系数时,会导致刹车系统的自激振动。

正是由于这种阶跃的摩擦力,导致了系统中的一部分能量无法耗散,从而产生噪音。

模态耦合理论:当两种具有相似特征的模态互相耦合时,会导致刹车系统变得极不稳定。

这种不稳定性主要是由于结构几何特征的不合理性导致的。

总而言之,根据上述两种理论,制动噪音是由刹车盘片间变化的摩擦力导致的。

此外,制动噪音大致可以分为以下三类:1 低频噪音:出现频率往往在100~1000Hz之间,声音较为低沉;2 低频尖响:转动盘的面外模态和刹车片的弯曲模态耦合而产生的刺耳噪音;3 高频尖响:转动盘的面内模态之间互相耦合而产生的刺耳噪音。

其中,后两种噪音形式可以通过仿真的方法进行分析。

汽车刹车片常见问题分析

汽车刹车片常见问题分析汽车用制动器衬片俗称“刹车片”,是依靠摩擦作用来执行制动和传动功能的部件。

本文主要简述了汽车用制动器衬片在汽车工业中属于关键的安全件,其摩擦系数,材料硬度,耐磨性,噪音等制动器衬片质量因素的优劣直接关系到人民的生命财产安全,其功能和地位不言而喻。

标签:刹车片;噪音;刹车偏软;摩擦衬片一、摩擦衬片常见问题分析(一)制动摩擦系数高低对制动的影响摩擦系数是评价任何一种摩擦材料的一个最重要的性能指标,关系着摩擦片执行传动和制动功能的好坏。

它不是一个常数,而是受温度、压力、摩擦速度或表面状态及周围介质因素等影响而发生变化的一个数。

理想的摩擦系数应具有理想的冷摩擦系数和可以控制的温度衰退。

由于摩擦产生热量,增高了工作温度,导致了摩擦材料的摩擦系数发生变化。

温度是影响摩擦系数的重要因素。

摩擦材料在摩擦过程中,由于温度的迅速升高,一般温度达200℃以上,摩擦系数开始下降。

当温度达到树脂和橡胶分解温度范围后,产生摩擦系数的骤然降低,这种现象称为“热衰退”。

严重的“热衰退”会导致制动效能变差和恶化。

在实际应用中会降低摩擦力,从而降低了制动作用,这很危险也是必须要避免的。

在摩擦材料中加入高温摩擦调节剂填料,是减少和克服“热衰退”的有效手段。

经过“热衰退”的摩擦片,当温度逐渐降低时摩擦系数会逐渐恢复至原来的正常情况,但也有时会出现摩擦系数恢复得高于原来正常的摩擦系数而恢复过头,对这种摩擦系数恢复过头我们称之为“过恢复”。

摩擦系数通常随温度增加而降低,但过多的降低也是不能忽视。

我国汽车制动器衬片台架试验标准中就有制动力矩、速度稳定性要求。

(QC/T 239-1997 货车、客车制动器性能要求;QC/T 582-1999 轿车制动器性能要求;T564-2008 乘用车制动器台架试验方法;QC/T 479-1999 货车、客车制动器台架试验方法),因此当车辆行驶速度加快时,要防止制动效能的下降因素。

摩擦材料表面沾水时,摩擦系数也会下降,当表面的水膜消除恢复至干燥状态后,摩擦系数就会恢复正常,称之为“涉水恢复性”。

制动MPU现象研究和解决方案

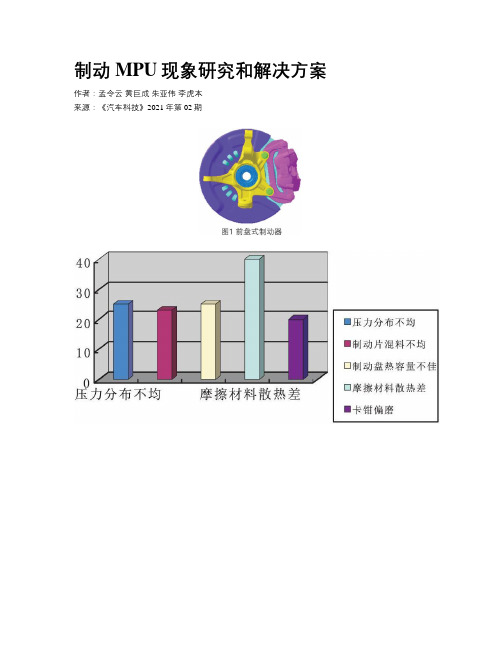

制动MPU现象研究和解决方案作者:孟令云黄巨成朱亚伟李虎本来源:《汽车科技》2021年第02期摘要:MPU全称Metal Pick Up,即金属镶嵌,摩擦材料嵌入金属,金属来源于制动对偶件-制动盘,该现象在汽车制动系统中较为常见。

某款车型制动器开发过程中,前盘式制动器出现MPU金属转移现象。

对其拆解下的制动片进行了金属膜元素检测,能谱分析谱图显示,在除摩擦材料正常成分如Si、Ca、S、Ti等之外,存在于对偶件制动盘相同的金属元素,同时制动盘工作面在对应摩擦片金属膜位置有相应的犁沟,属于典型的MPU现象。

对该车型制动MPU现象进行了机理及优化路线分析,惯性台架对比验证,结果表明陶瓷材料中的氧化锆、硅酸锆、二氧化硅等在高温高压下形成硬质点,当其硬度大于制动盘的硬度时,对制动盘产生犁沟作用,犁沟作用产生的盘上金属镶嵌到摩擦材料表面,形成金属转移。

通过对制动片配方进行优化,改善摩擦片材料传热及散热性,该车型制动MPU现象得到很好控制,达到了设计要求。

关键词:盘式制动器;MPU金属转移;犁沟现象中图分类号:TH117.1 文献标识码:A 文章编号:1005-2550(2021)002-0057-05Abstract: Mpu(Metal Pick Up), mean damascene, friction materials, the metal comes from the brake dual - brake disc, this phenomenon is common in automobile brake system. In the development process of a certain type of brake, MPU metal transfer occurs in front disc brake. The metal film elements of the disassembled brake plates were detected, Energy spectrum analysis spectrogram display, In addition to the normal components of friction materials such as Si, Ca,S, Ti, etc., the same metal elements exist in the dual brake disc, At the same time, there are furrows on the working face of the brake disc at the corresponding position of the friction plate metal film, which is a typical MPU phenomenon. The phenomenon of the vehicle braking MPU mechanism and optimize the path analysis, the inertial platform verification, the result shows that the bonding agent of a ceramic material under high temperature and high pressure formation of hard spots after carbonization, when the hardness is greater than the hardness of brake disc, brake disc furrow action, furrow effect produced by plate metal Mosaic to the friction material surface, the formation of metal transfer. By optimizing the brake pad formula and improving the heat transfer and heat dissipation of friction plate material, the braking MPU phenomenon of this model is well controlled and meets the design requirements.Key Words: Disc Brake; MPU Metal Pick Up Furrow1 前言MPU(全稱Metal Pick Up)即金属镶嵌,是指在制动过程中,制动片中的材料在特定工况下形成局部硬点,并将制动盘上的金属材料刮下,嵌入到摩擦片表面,形成摩擦片局部光亮带,同时在制动盘工作面上轻者有类似土星环的同心圆状条纹,重者形成犁沟,同时可能会导致发生制动噪音和偏磨、拖滞力矩变大等问题。

汽车制动盘材料的研究及发展前景(2)新

目录第一章汽车刹车盘材料................................................................... 错误!未定义书签。

1.1几种常见的汽车制动盘......................................................................................... - 1 -1.2汽车制动盘材料的种类.......................................................................................... - 2 -1.3汽车刹车盘材料的发展历程.................................................................................. - 4 -1.4汽车制动盘材料的性能要求.................................................................................. - 9 -1.5汽车制动材料需要解决的关键技术 .................................................................... - 10 - 第二章汽车制动盘材料的研究现状 ....................................................................... - 12 -2.1国内外研究现状.................................................................................................... - 13 -2.2几种目前汽车制动盘材料的分析 ....................................................................... - 15 - 第三章汽车制动盘材料发展前景............................................................................ - 25 -3.1国内外汽车制动摩擦材料发展趋势 ................................................................... - 25 -3.2 汽车制动盘的发展趋势...................................................................................... - 25 -3.3我国汽车制动盘材料的发展方向 ....................................................................... - 26 - 参考文献 ........................................................................................................................... - 27 - 致谢................................................................................................................................ - 29 -插图清单图1-1汽车制动盘 (3)图1-2汽车刹车盘几种形式 (4)图1-3石棉类制动材料 (5)图1-4金属基无石棉制动材料 (5)图1-5半金属基无石棉制动材料 (6)图1-6非金属基无石棉制动材料 (6)图1-7粉末冶金摩擦材料 (8)图1-8新型混杂纤维摩擦材料 (9)图1-9C/C复合材料 (9)图1-10新型陶瓷基摩擦材料 (11)图2-1灰铸铁材料 (18)图2-2制动盘零件与铸件图 (18)图2-3浇注系统示意图 (19)表格清单表2-1不同铝基复合材料的力学性能 (20)表2-2 3种制备工艺所得C/C-SiC复合材料的主要性能 (24)表2-3各国正在使用及研究看法的制动盘材质 (26)摘要汽车制动材料是指利用材料的摩擦性能将汽车的动能转化为热能或其他形式的能量,从而实现汽车制动的材料。

汽车刹车异响的主要原因及解决办法

(2020年5月下)I机电技术应用《Application of Mechanics-electronics Technology|183汽车刹车异响的主要原因及解决办法朱春传(京西重工(上海)有限公司,上海200131)摘要:随着社会餉快速发展和人们生活水平的提高,乘用车成为很多家庭和个人的主要交通工具。

在日常餉驾驶和乘车过程中,汽车使用的终端容户有了越来越高餉要求,除了安全性、稳定性,还有舒适性餉要求。

舒适性包括操作方便、空间宽松、减震效果好和噪音低等。

在汽车密闭餡内部空间中,驾乘人员对噪音问题更加敏感。

统计资料表明,城市噪声的70%源于交通工具产生餡噪声,而交通噪声主要源于汽车噪声。

它不仅能引起人体餡生理改变和损伤,而且能对人的心理、生活和工作产生不利彩响。

降低汽车噪声不仅关系使用者的驾乘舒适性,而且关系城市环境保护,也关系汽车的耐久性和安全性。

基于此,文章就汽车刹车异响主要原因及解决办法展开了论述。

关键词:汽车刹车异响;原因;解决办法中图分类号:U472文献标志码:A文章编号:1672-3872(2020)10-0183-02随着社会的进步和发展,汽车成为最普遍的交通工具。

特别是家用小汽车的社会拥有量越来越大,加上汽车的品牌也越来越多,有进口的、合资的和国产的,型号更是数不胜数,用户对汽车的动力性能、安全性能等也越来越重视。

从各大汽车厂商得到的客户抱怨上看,刹车异响的问题最为广泛。

寻求减少和消除汽车刹车异响的途径和方法,越来越成为汽车制动卡钳厂家重点关注的问题。

1刹车异响问题概述刹车异响是汽车在正常行驶过程中,需要靠边停车或等红绿灯时将汽车停下,在踩刹车的一瞬间发出不正常的声音。

通常刹车异响大致分为下面几种。

1)制动系统散热不良,造成制动盘、摩擦片等相关零件,特别是摩擦材料温度过高,形成硬点造成对制动盘的划声,制动时出现刺耳的噪音。

2)制动时摩擦片与制动盘接触,但摩擦片接触不均匀,造成刹车摩擦片与制动盘接触振动噪音。

碳陶刹车盘十大品牌简介

品牌三:大陆

大陆集团是全球领先的汽车零部件供应商之一,其碳陶刹车盘在市场上具有较高 的竞争力。

大陆的碳陶刹车盘采用了先进的材料和工艺,具有高抗磨损性和优秀的热稳定性 ,能够提供更稳定、更可靠的制动性能。

01

02

03

性能提升

成本降低

应用领域扩大

随着科技的不断进步,碳陶刹车盘的性能 也在不断提高,如提高耐磨性、降低磨损 等。

随着生产技术的不断改进和规模化生产的 实现,碳陶刹车盘的成本也在逐渐降低, 使得更多的消费者能够享受到其优良的性 能。

随着技术的不断发展,碳陶刹车盘的应用 领域也在不断扩大,如新能源汽车、轨道 交通等领域的应用。

日立的碳陶刹车盘采用了先进的材料和工艺,具有高抗磨 损性和优秀的热稳定性,能够提供更稳定、更可靠的制动 性能。

品牌六:艾瑞泽

艾瑞泽是一家中国知名的汽车零部件供应商之一,其碳陶刹车盘在市场上具有较高的竞争力。

艾瑞泽的碳陶刹车盘采用了独特的材料和工艺,具有高抗磨损性和优秀的热稳定性,能够提供更稳定 、更可靠的制动性能。

品牌C

产品性能较高,制动效果较好,噪音较小,消费者反馈积极。

市场份额对比

品牌A

市场份额较大,销售渠道广泛,品牌影响力较大 。

品牌B

市场份额较小,销售渠道有限,品牌影响力一般 。

品牌C

市场份额逐渐扩大,销售渠道日益丰富,品牌影 响力逐渐提升。

04

行业前景展望

碳陶刹车盘的技术创新方向

1 2 3

提高碳陶刹车盘的制动性能

02

十大品牌介绍

品牌一:博世

双金属复合汽车制动鼓的制造方法

双金属复合汽车制动鼓的制造方法1. 材料选择:双金属复合汽车制动鼓一般由铸铁和铝合金两种材料制成。

铸铁用于制作制动鼓的内部骨架,提供强度和耐磨性;铝合金用于制作制动鼓的外壳,提供轻量化和散热性能。

2. 铸铁部分制造:选取高质量的铸铁材料,经过熔炼、净化和捞渣等工艺,确保铸铁的纯度和质量。

然后,将熔化的铸铁注入制动鼓的模具中,待其冷却凝固后,取出铸件。

3. 铝合金部分制造:选择适合制动鼓外壳的铝合金材料,常用的有ADC12等。

将铝合金加热至适当温度后,注入制动鼓模具的外壳部分,再次冷却凝固。

4. 铸件清理与修整:将铸铁和铝合金部分的铸件从模具中取出后,进行清理,去除残留的砂砾和氧化物。

然后,使用机械加工设备将铸件修整成制动鼓的指定尺寸和形状。

5. 焊接:将铸铁和铝合金部分通过焊接工艺进行连接。

对铸件进行预热处理,使其达到适合焊接的温度范围。

然后,使用适当的焊接方法,如摩擦焊接或TIG焊接,将两个部分焊接在一起。

焊接完成后,进行温度退火处理,以提高焊接强度。

6. 表面处理:通过喷砂、抛光等工艺对制动鼓的表面进行处理。

这样可以去除表面的粗糙度和杂质,增加制动鼓的光洁度和美观度。

7. 热处理:通过热处理工艺对制动鼓进行强化处理。

将制动鼓加热至适当温度后,保持一段时间,然后冷却。

这样可以提高制动鼓的耐磨性和耐腐蚀性。

8. 配重块安装:根据需要,在制动鼓上安装配重块,以平衡制动鼓在旋转过程中的重量分布,减少振动和噪音。

9. 孔加工:使用钻床或其他加工设备,在制动鼓上加工制动孔。

这些孔用于安装制动蹄和制动片,实现制动功能。

10. 精细机加工:通过机械加工工艺,对制动鼓的尺寸、孔距和表面光洁度进行精细调整和加工。

这可以确保制动鼓与车辆的其他部件的配合和性能。

11. 检测和质量控制:对制动鼓进行各项检测和质量控制,包括尺寸测量、硬度测试、耐腐蚀性检验等。

确保制动鼓符合相关的质量标准和要求。

12. 表面涂层:根据需要,对制动鼓的外表面进行涂层处理。

减少扰民噪音、降低环境污染的技术措施[修改版]

减少扰民噪音、降低环境污染的技术措施[修改版]第一篇:减少扰民噪音、降低环境污染的技术措施防止扰民、降低环境污染、防止噪声污染的措施防止扰民的措施本工程要对现场进行封闭,以保证外部人员误入施工现场发生安全隐患。

施工人员在进出施工场时要严格遵守现场人员管理制度,避免发生扰民现象,要积极维护工地秩序。

同时我公司在施工过程中采取相关技术、管理措施,以避免扰民现象的发生,积极维护我公司及业主的社会形象。

(1)在进场前,对主要交通路径及现场周边进行考察,针对当地居民的分布情况及作息习惯采取不扰民措施,制定合理的材料运输时段,在施工运输中注意不影响居民的交通、生活及户外活动等。

(2)在施工中,应执行地方环保、防噪音、安全文明施工等条例,,制定现场规章制度,如:在砼浇筑、钢筋切割、材料吊运等施工过程应采取防噪音措施或限制时段;生活垃圾、建筑垃圾等及文明存放,外运时加强覆盖防止遗洒;施工现场污水有组织排放,保证不外流等等。

尽量避免对当地居民的生活造成影响,以免发生扰民现象。

(3)以进入施工前,积极协助建设单位对当地人员作宣传工作,令当地人员对本工程的施工加以理解。

(4)如有居民投诉本工程在的施工中妨碍其生活、工作,我公司将尽力解决问题并对其做相应的赔偿,以树立本公司的形象、誉。

(5)加强对队伍的管理力度,杜绝打架斗殴、聚众闹事,以免对当地人员、居民造成恶劣影响。

在出入施工现场时,不大声喧哗、嘻戏打闹,并注意个人形象,给当地居民留下良好的印象。

降低环境污染的步伐(1)场区内生活及施工道路都要采用硬化路面,其厚度和强度应满足施工和行车需要,并配专人随时清扫,未能硬地化的部位应采取洒水的办法,保持场区清洁卫生,避免尘土飞扬。

(2)在场区门口设洗车处,出场车辆必须干净清洁,以免影响外部居住环境。

如外出车辆对场区周边道路进行了污染,派工作人员及时清理。

(3)现场设排水沟和沉淀池;砼养护采用蓄水、浸水麻袋片养护控制废水污染;浸砖设固定的场所及废水经沉淀排放;车辆清洗地面硬化,废水有组织排放;生活废水油水分离,浴室用水过滤后排放;厕所设冲水装置、简易化粪池。

整车制动试验标准

整车制动试验标准一、制动性能1. 试验车辆应按照规定的速度进行行驶,然后进行紧急制动,测量车辆完全停止所需的时间。

2. 在不同路面条件下(如干湿路面、不同摩擦系数的路面),重复上述试验,以评估制动性能的稳定性。

二、制动力分配1. 在试验场地的直线段上,设置适当的附着系数,测量车辆在高速行驶下的制动力。

2. 改变附着系数,观察制动力变化,以评估制动力分配的合理性。

三、制动响应时间1. 在试验车辆上安装制动压力传感器和车速传感器,测量从开始制动到制动压力达到最大值的时间。

2. 重复上述试验,以评估制动响应时间的稳定性和一致性。

四、制动稳定性1. 在试验场地进行多次制动,观察车辆在制动过程中的稳定程度。

2. 特别是在高速行驶和紧急制动情况下,检查车辆是否出现摆动、横滑等现象。

五、制动噪音1. 在制动过程中,使用声级计测量制动噪音的大小。

2. 重复在不同路面条件下进行测量,以评估制动噪音的特性。

六、制动距离1. 在试验场地,测量从开始制动到车辆完全停止的距离。

2. 在不同车速和路面条件下进行测量,以评估制动距离的性能。

七、制动摩擦材料磨损1. 在制动过程中,检查制动蹄或制动盘的磨损情况。

2. 通过多次制动试验,评估制动摩擦材料的耐用性。

八、制动液性能1. 在规定的温度和压力下,测量制动液的粘度、沸点等性能指标。

2. 通过多次制动试验,评估制动液的性能稳定性。

九、制动系统耐久性1. 通过长时间、高频次的制动试验,观察制动系统的磨损情况。

2. 检查制动系统各部件是否有疲劳、裂纹等现象,以评估其耐久性。

十、涉水后制动性能1. 将试验车辆驶入浅水区,使车辆轮胎和制动系统沾水。

2. 驶出水域后,立即进行制动测试,观察制动的响应时间、制动力等指标是否符合要求。

刹车片产品知识培训

1.刹车片介绍

目前常用摩擦片分类

A

半金属摩擦材料

B

少金属摩擦材料

C

陶瓷型摩擦材料

D

混合纤维摩擦材 料

时期:197020世纪70年代初被首次开发,以钢纤维代替 石棉纤维,到90年代发展至巅峰乃至占据了 整个汽车用盘式制动领域。

应用:轿车和载重汽车的盘式刹车片,其材 质和配方组成中通常含有30%-50%的铁质金 属物(如钢纤维、还原铁粉、泡沫铁粉), 半金属材料因此而得名。

优点:耐热性好,散热性能好适用于高速、 重负载运行时的制动工况要求。 缺点:1、制动噪音大

2、金属含量太高易生锈、易损伤对偶 件。

1.刹车片介绍

目前常用摩擦片分类

A

半金属摩擦材料

B

少金属摩擦材料

C

陶瓷型摩擦材料

D

混合纤维摩擦材料

时期:20世纪90年代末 少金属摩擦材料首次出现在欧洲便成为了 一个新的发展趋势,用来取代半金属摩擦 材料。

2.实用性-耐用,不伤盘

耐用——磨耗

• 磨耗:指刹车片在使用过程中的磨损情况。一般汽车前刹车片更换周期在3-5 万公里,后刹车片在8-12万公里;

不伤盘——刹车盘磨损

• 在制动过程中,优质的刹车片会在刹车盘表面形成一层保护膜,能够减少刹 车盘得磨损,从而有效的延长刹车盘的使用寿命;而劣质的刹车片含有大量 的硬点和杂质,会在刹车盘表面拉出许多沟槽,加速刹车片和刹车盘的磨损; 刹车盘的更换周期一般为8-12万公里!

应用:从广义上是指非石棉-非钢纤维型摩 擦材料,偶尔也含有少量的钢纤维,有助 于克服半金属型摩擦材料固有的高比重、 易生锈、易产生制动噪音、伤对偶(盘、 鼓)及导热系数过大等缺陷。

优点:很大程度上减少甚至避免了半金属 型摩擦材料固有的高比重、易生锈、易产 生制动噪音、伤对偶(盘、鼓)及导热系 数过大等缺陷。 缺点:偶尔也会产生制动噪音。。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摩擦片及制动噪音

摩擦片质量的好坏直接关系到车辆制动的可靠性。除了100%的安全,车主也期望任何

时候都拥有最大的刹车舒适性、灵敏性、无噪音和平稳性。对于刹车片而言,最重要的就是

摩擦材料的选择,它基本决定了刹车片的制动性能。摩擦材料从基本材质上区分包括石棉、

半金属和有机物型(NAO)三种。我国1999年就禁止了石棉在摩擦片中的使用,目前国内普

便采用半金属摩擦材料,多使用钢或铜材料。

摩擦片就性能而言具有4大基本要求:

1.合适的摩擦系数。摩擦系数是摩擦材料的最基本参数,决定基本的刹车片制动力矩。

国标就严格要求制造商必须在包装上注明摩擦系数。摩擦系数必须适当,太高会造成制动过

程中的车轮抱死、方向失控和烧片,太低则制动距离过长。如博世安全型刹车片的摩擦系数

是0.39。

2.可靠的安全性。刹车片在制动时会产生瞬时的高温,尤其在高速行驶或紧急制动时。

在高温状态下,摩擦片的摩擦系数会下降,称为热衰退性。热衰退性的高低决定高温状态和

紧急制动时的安全。

3.满意的舒适性。舒适性是摩擦性能的直接体现,包括制动感觉、噪音、粉尘、冒烟、

异味等。随着私家车的增多和人们生活水平的提高,在满足安全的基本前提下,舒适性越来

越成为摩擦片的重要指标。

在舒适性指标中,车主往往最关心的是刹车片的噪音情况,其实噪音也是所有摩擦材料

厂商最难以解决的问题。噪音产生于摩擦片与摩擦盘之间的非正常摩擦,其产生的原因非常

复杂,制动力、刹车盘温度、车辆速度以及气候条件都有可能是噪音产生的原因。

此外噪音在制动起始、制动实施和制动释放三个不同阶段产生的原因是不一样的。如果

噪音频率在0~500Hz之间,车内是不会感觉到的,但如果超过1500Hz,车主就能明显感

觉到制动噪音。

4.合理的寿命。使用寿命是大家普遍关注的产品指标。通常刹车片能保证3万公里的使

用寿命。像博世刹车片材料中采用的大颗粒石墨和黄铜能够减少对刹车盘的磨损,延长使用

寿命。

一、盘式制动器产生噪声的原因

1.活塞回位的密封圈弹力不足引起拖磨因为盘式制动器不像鼓式制动器有专用的制动蹄

回位弹簧,其回位靠轮缸内活塞密封圈的变形弹力回位,(如图示)经回位后摩擦片与制动盘

的单边间隙为O.05一O.25mm,而鼓式制动器的制动间隙一般为0.03一O.6mm。当活塞密

封圈的材料有问题,比如硬度,规定70+5度。若采用劣质的活塞密封圈,硬度较低时将影

响活塞回位,引起拖磨,制动盘表面磨损严重,有较深的磨痕和抽沟现象。制动时会使接触

表面接触不好,使得制动过程发生跳跃、振动,引起尖叫。

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.com.cn

2.减振垫片脱落或失效

在盘式制动器的两个摩擦块衬板和活塞之间一般都各附上一块减振垫片,减振垫片由0.5一

O.8mm淬火冷轧钢板成形,两面涂覆橡胶层,起缓冲、减振作用,能降低制动时摩擦块的

振动频率。若此减振垫片脱落或失效会引起制动尖叫增大。

3.摩擦块表面磨出釉光

摩擦块表面脆化光亮的釉光层,比正常摩擦块的摩擦系数要低,不仅会产生

尖叫,而且降低制动效能。在一般情况下,釉光现象是因为频繁地紧急制动而产生的(特别

是杂牌劣质摩擦材料),也可能因为摩擦块表面被油污染造成的。

二、鼓式制动器制动噪声产生的原因

制动鼓的形状如一只敞口扩音喇叭,轻微的噪声在制动鼓中会因放大而变得格外刺耳。

1、摩擦对偶件质量差引起制动噪声

汽车摩擦片的材质一般由以下几种成分组成:a 粘合剂:;酚醛树脂;b 摩擦性能增强

材料:石棉型一般含石棉40%一60%;半金属型为金属粉末或金属纤维达40%以上;c 填

料:如轮胎粉、硅灰石等,其作用是调节摩擦磨损特性。若这些组份配伍不当,摩擦性能将

大打折扣。摩擦片过硬、混料不均、摩擦系数偏高、与制动鼓磨合一致性较差等,会形成局

部接触,制动时瞬时温度高,表面易出现碳化、釉质化,制动时不平顺,产生自激性振动噪

声。

制动鼓方面的原因:若制动鼓工作面精度低、粗糙度过大,如大于Ra3.2;呈喇叭状

或是全跳动超过O.15mm(若修理则不能超过内径最大值)材质不均匀、有铸造缺陷、动平衡

不好,也使摩擦过程不平顺而引起间歇性振动,形成噪音。

2、制动后回位不及时引起噪音

a 制动蹄回位弹簧失效,或是轮缸中活塞卡滞不回,连续频繁强制动产生的高温使轮

缸制动油汽化(又称气阻),使制动疲软,容易拖磨。

b 制动蹄与底板接触的凸台或平面装配时应涂耐120度高温的锂基润滑脂,以改善其

滑动性,若凸台或平面周围锈蚀,或机械损伤,都有可能引起回位滞后拖磨。

c 轿车的后鼓式制动器一般为领从蹄式制动器,大都实现了制动间隙的自动调整。在

连续长坡或频繁制动时制动鼓温超过100度,将使制动鼓涨大,出现制动性能下降的机械衰

退,使制动蹄跟进调大,冷缩后制动蹄不能退回而出现拖磨。

汽车制动所发生的尖叫噪声,短暂低沉的啁啾声、或是整个制动过程的啸叫声。会分散

人们的注意力,造成人们心情紧张烦躁、不舒服。汽车标准对试验室条件下制动噪声作了明

确的限制,国家环保总局已经出台公路环境下《汽车定制噪音限值标准》,将刹车噪声列为

车辆年检的一项重要内容。

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.com.cn

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.com.cn