三现五原则手法应用教材

合集下载

三现五原则培训讲义

五原则

1.

◎现状把握的目的 1.真对问题全面调查事实. 2.掌握变异. 3.归纳可疑方向

查明要因 真因追查

5W分析 特性要因图 再现试验 NG再现试验 OK再现实验

2.

问题 要因 真因 查明真因

不良原因 流出原因

≈

何谓三现五原则

≈

适当对策

*已留入市场处理

临时对策

*库存成品处理 *半成品处理 *在库物料处理

标准化

S.O.P修正

*试验规范 *限度样品

三现五原则对策注意事项 1.无科学根据DATA之解析对策

2.以偏盖全之解析对策

3.增加不必要成本之解析对策

4.以变更设计改善制程变异之改善对策 5.变化点分析不明确之解析对策 6.无回馈标准之解析对策 7.无再现之解析对策

8.无三现之解析对策

9.无制程面、流出面检讨之解析对策 10.五层分析内容不连续解析对策

一.没有科学根据DATA 问题点:常发生的直觉判断 焊接强度不足 对策:加锡 正确吗? 焊接器件不粘锡 对策:焊接温度提升10度 没问题吗?

思 考:加锡/提高烙铁温度10度如何得来的? 直觉+经验≠事实 100个直觉或经验不如1个数据

分析方法:科学的根据=实验数据 有实验的数据才能决定新的标准. 要去试验出加锡及温度提高10度是最好的作业条件.

三现五原则讲义

前

一.背景

言

1.品质是企业生存的基本条件. 2.品质经常发生异常.成本损失大. 3.品质不良,操作人员总是认为是品管部门的责任. 4.不良解析经常找不到真因.

二.基本想法

1.籍由提高三现五原则解析能力.真正改善重要的品质问题点. 2.解决问题 持续有效的解决问题 不再是问题

三现五原则-品保部

三现五原则对策法

质量培训专用教材

编制:朱兰锋

alan-zhu@

1

何 谓 三 现 五 原 则

三现 现物 现场 现状 事实把握 1. *机种、零件名称/号码 机种、零件名称 号码 机种 *发生场所 环境 使用条件 发生场所/环境 发生场所 环境/使用条件 *发生现象 问题 发生现象/问题 发生现象 *发生日期 发生日期 *引擎号码 引擎号码 *发生件数 严重性 发生件数/严重性 发生件数 *行驶里程 耐久性 行驶里程/耐久性 行驶里程 *制造日期 批量性 制造日期/批量性 制造日期 *出车日期 库存性 出车日期/库存性 出车日期 *不良现物品质确认 不良现物品质确认 *量产中品质水准确认 量产中品质水准确认 *开发阶段品质水准比对 开发阶段品质水准比对 *设计变更履历 设计变更履历 *其它异常履历 其它异常履历 *标准确认 图面、作业、QC工程检验 标准确认(图面 工程检验…) 标准确认 图面、作业、 工程检验 查明要因 2. 真因追查 4M分析 5W分析法 特性要因图 再现试验 NG再现 再现 OK再现 再现

质量培训专用教材 编制:朱兰锋 alan-zhu@ 4

一、解析对策应有科学的数据依据

疑问点: 疑问点:常发生的直觉判断 1.焊接强度不足 对策:焊道加长2mm 正确吗? 焊接强度不足→ 2mm, 1.焊接强度不足→对策:焊道加长2mm,正确吗? 2.模温不足变形 对策:模温提高10℃ 没问题吗? 模温不足变形→ 10℃, 2.模温不足变形→对策:模温提高10℃,没问题吗? 思考:加长2mm、提高10℃如何得到的? 2mm、 10℃如何得到的 思考:加长2mm 提高10℃如何得到的? 直觉+经验≠ 直觉+经验≠事实 100个直觉或经验不如 100个直觉或经验不如1个数据 个直觉或经验不如1 分析方法: 分析方法: 1.科学的根据 1.科学的根据=实验数据 科学的根据= 2.有实验的数据才能决定新的标准 2.有实验的数据才能决定新的标准 3.要去试验出焊道加长2mm及模温提高10℃是最好的条 3.要去试验出焊道加长2mm及模温提高10℃是最好的条 要去试验出焊道加长2mm及模温提高10℃ 件作业。 件作业。

质量培训专用教材

编制:朱兰锋

alan-zhu@

1

何 谓 三 现 五 原 则

三现 现物 现场 现状 事实把握 1. *机种、零件名称/号码 机种、零件名称 号码 机种 *发生场所 环境 使用条件 发生场所/环境 发生场所 环境/使用条件 *发生现象 问题 发生现象/问题 发生现象 *发生日期 发生日期 *引擎号码 引擎号码 *发生件数 严重性 发生件数/严重性 发生件数 *行驶里程 耐久性 行驶里程/耐久性 行驶里程 *制造日期 批量性 制造日期/批量性 制造日期 *出车日期 库存性 出车日期/库存性 出车日期 *不良现物品质确认 不良现物品质确认 *量产中品质水准确认 量产中品质水准确认 *开发阶段品质水准比对 开发阶段品质水准比对 *设计变更履历 设计变更履历 *其它异常履历 其它异常履历 *标准确认 图面、作业、QC工程检验 标准确认(图面 工程检验…) 标准确认 图面、作业、 工程检验 查明要因 2. 真因追查 4M分析 5W分析法 特性要因图 再现试验 NG再现 再现 OK再现 再现

质量培训专用教材 编制:朱兰锋 alan-zhu@ 4

一、解析对策应有科学的数据依据

疑问点: 疑问点:常发生的直觉判断 1.焊接强度不足 对策:焊道加长2mm 正确吗? 焊接强度不足→ 2mm, 1.焊接强度不足→对策:焊道加长2mm,正确吗? 2.模温不足变形 对策:模温提高10℃ 没问题吗? 模温不足变形→ 10℃, 2.模温不足变形→对策:模温提高10℃,没问题吗? 思考:加长2mm、提高10℃如何得到的? 2mm、 10℃如何得到的 思考:加长2mm 提高10℃如何得到的? 直觉+经验≠ 直觉+经验≠事实 100个直觉或经验不如 100个直觉或经验不如1个数据 个直觉或经验不如1 分析方法: 分析方法: 1.科学的根据 1.科学的根据=实验数据 科学的根据= 2.有实验的数据才能决定新的标准 2.有实验的数据才能决定新的标准 3.要去试验出焊道加长2mm及模温提高10℃是最好的条 3.要去试验出焊道加长2mm及模温提高10℃是最好的条 要去试验出焊道加长2mm及模温提高10℃ 件作业。 件作业。

三现五原则讲义

七:再現試驗證明

疑 問 點:你如何知道解析不良原因是正確的嗎? 思 考:科學的實驗是最好的證明→再現試驗。

分析方法:正向再現與反向再現

1.正向:將不良要因排除(不良條件修正)後會製 造出良品。 2.反向:以不良條件生產會製造出不良品。 若上述二向再現結果與假設違背,則肯定所解析 出之不良原因必定有偏差。 3.不良品再現

QC OK 工程表

OK OK

知識 為 不了解重點 何 新 左 手 前 不熟練 椅 未檢查 椅 檢具 背 晃 檢出力 動 未製作

標準文件

太寬鬆

設備

未規劃

2.查明原因(再現試驗、原因分析)

3.適當的對策(對策內容、對策後實際效果確認) 4.對策本案所費工時

NO 發生不良原因 對策內容 擔當 期限 蔡 正 欽 05/ 03/ 28 確認結果

三.目的:

1.交貨品質100PPM↓ 2.市場品質問題挑戰“零不良”

三現五原則

市怨編號 反應單位 反應者 K0504001 廠異編號 張 木 信 主管 管制單位 品 質 檢 查 課 承辦者 主管 尤 宏 文 游 家 齊 製 品 NY 技 術 反應日期 94 年 04 月 22 日 課 對策 單位 4PT D 指派對策者 PL

疑 問 點:1.為何會流出?為何會製造?為何設備檢不出?

2.流出面之解析對策經常被疏忽。

思

考:顧客所反應之問題必定製造面、流出面共同發生,僅

對策製造或流出面並能徹底解決問題。

分析方法:1.製造面→分析4M之變化點→真因對策。

2.流出面→a.分析製程中之流程→作業環境、作業檢

驗工程標準 b.分析檢驗之流出、出貨檢驗標準、限度 樣品、自動檢測、防呆裝置。 PS:為何會檢驗不出來。

三现五原则G8D讲义

QC工程表、試驗規範、規章、標準樣品。 5.保證不會再發:真因→對策→回饋標準是不二法門。

七:再現試驗證明

疑 問 點:你如何知道解析不良原因是正確的嗎?

思 考:科學的實驗是最好的證明→再現試驗。

分析方法:正向再現與反向再現

1.正向:將不良要因排除(不良條件修正)後會製 造出良品。

2.反向:以不良條件生產會製造出不良品。 若上述二向再現結果與假設違背,則肯定所解析 出之不良原因必定有偏差。 3.不良品再現

3.成本UP部份由廠商吸收,雖然不影響客户,但對 總體成本仍是上升的,亦非好之對策。

解析對策必須顧慮成本面

四:以變更設計改善製程變異

疑 問 點:1.變更設計就不會有問題了嗎?

2.新設計有新的問題,甚至比現在的問題更嚴重。 3.製程中4M問題未改善,新設計就不會發生相同問題嗎?

說

明: 1.設計者之原理念不詳,不能更改設計。

疑 問 點:1.為何會流出?為何會製造?為何設備檢不出?

2.流出面之解析對策經常被疏忽。

思 考:顧客所反應之問題必定製造面、流出面共同發生,僅

對策製造或流出面並能徹底解決問題。

分析方法:1.製造面→分析4M之變化點→真因對策。

一:無科學根據DATA

疑 問 點:常發生的直覺判斷

~焊接強度不足→對策:焊道加長2mm。正確嗎? ~模溫不足變形→對策:模溫提高10°。沒問題嗎?

思 考:加長2mm、提高10°C如何得到的?

直覺十經驗≠事實 100個直覺或經驗不如1個數據

分析方法:科學的根據=實驗數據

~有實驗的數據才能決定新的標準 ~要去試驗出焊道加長2mm及模溫提高10°C是作業最好的條件

疑 問 點:如何保證以後不會再發?或這樣對策就不會再發嗎?

七:再現試驗證明

疑 問 點:你如何知道解析不良原因是正確的嗎?

思 考:科學的實驗是最好的證明→再現試驗。

分析方法:正向再現與反向再現

1.正向:將不良要因排除(不良條件修正)後會製 造出良品。

2.反向:以不良條件生產會製造出不良品。 若上述二向再現結果與假設違背,則肯定所解析 出之不良原因必定有偏差。 3.不良品再現

3.成本UP部份由廠商吸收,雖然不影響客户,但對 總體成本仍是上升的,亦非好之對策。

解析對策必須顧慮成本面

四:以變更設計改善製程變異

疑 問 點:1.變更設計就不會有問題了嗎?

2.新設計有新的問題,甚至比現在的問題更嚴重。 3.製程中4M問題未改善,新設計就不會發生相同問題嗎?

說

明: 1.設計者之原理念不詳,不能更改設計。

疑 問 點:1.為何會流出?為何會製造?為何設備檢不出?

2.流出面之解析對策經常被疏忽。

思 考:顧客所反應之問題必定製造面、流出面共同發生,僅

對策製造或流出面並能徹底解決問題。

分析方法:1.製造面→分析4M之變化點→真因對策。

一:無科學根據DATA

疑 問 點:常發生的直覺判斷

~焊接強度不足→對策:焊道加長2mm。正確嗎? ~模溫不足變形→對策:模溫提高10°。沒問題嗎?

思 考:加長2mm、提高10°C如何得到的?

直覺十經驗≠事實 100個直覺或經驗不如1個數據

分析方法:科學的根據=實驗數據

~有實驗的數據才能決定新的標準 ~要去試驗出焊道加長2mm及模溫提高10°C是作業最好的條件

疑 問 點:如何保證以後不會再發?或這樣對策就不會再發嗎?

8D报告三现五原则

3.强调再现:无法再现的事故往往会再次发生,而问题再次发生就说明采取的对策 没有达到预期效果,归根结底说明问题发生的真正原因并没有找到。有人说,头痛 时,用尽所有的治头痛的药,病总能治好。这种思想忽视了一种现实:工业发展到 今天,要求每一个企业必须强调低成本,高效率,否则难以适应竞争激烈的市场。 病急乱医决不可取。况且,如果用药不当,不但不能治病,反而要人性命。

通过充分掌握实时情况环节,查明异常变化点,确定要因,确定真因,查明真因

为下个环节做准备 b.查明真正原因的步骤:

4M目的:通过4M分析 找出变化点

5W目的:在4M分析处 变化方向后,找出变化 点,深入挖掘问题真相

4M+1M+1E 人(MAN) 机(MACHINE) 材料(MATERIAL) 制造方法(METHOD) 测量(MEASUREMENT) 环境(ENVIROMEN)

4、可以容易地评价针对每一 步所采取的行动是否是最妥 切的。

5、将为解决问题所开展的活 动内容作为技术诀窍记录下 来,不断地积累技术经验。同 时,便于向领导汇报,向相

关部门传达。

6、减少问题再次发生的次数

一、三现五原则定义

“五原则”是指从“三现主义”(现场、现物、现 实)出发,分五个步骤解决问题。

三.三现五原则注意事项

1.无科学根据的数据之解析对策

疑 问 点:常发生的直觉判断 ~ 焊接强度不足对策:焊道加长2mm.正确吗? ~ 模温不足变形对策:模温提高10℃.没问题吗?

思 考:加长2mm、提高10℃如何得到的? 直觉+经验≠事实 100个直觉或经验不如1个数据

分析方法:科学的根据=实验数据 ~ 有实验的数据才能决定新的标准。 ~ 要去试验出焊道加长2mm及模温提高10℃是作业最好的条件。

通过充分掌握实时情况环节,查明异常变化点,确定要因,确定真因,查明真因

为下个环节做准备 b.查明真正原因的步骤:

4M目的:通过4M分析 找出变化点

5W目的:在4M分析处 变化方向后,找出变化 点,深入挖掘问题真相

4M+1M+1E 人(MAN) 机(MACHINE) 材料(MATERIAL) 制造方法(METHOD) 测量(MEASUREMENT) 环境(ENVIROMEN)

4、可以容易地评价针对每一 步所采取的行动是否是最妥 切的。

5、将为解决问题所开展的活 动内容作为技术诀窍记录下 来,不断地积累技术经验。同 时,便于向领导汇报,向相

关部门传达。

6、减少问题再次发生的次数

一、三现五原则定义

“五原则”是指从“三现主义”(现场、现物、现 实)出发,分五个步骤解决问题。

三.三现五原则注意事项

1.无科学根据的数据之解析对策

疑 问 点:常发生的直觉判断 ~ 焊接强度不足对策:焊道加长2mm.正确吗? ~ 模温不足变形对策:模温提高10℃.没问题吗?

思 考:加长2mm、提高10℃如何得到的? 直觉+经验≠事实 100个直觉或经验不如1个数据

分析方法:科学的根据=实验数据 ~ 有实验的数据才能决定新的标准。 ~ 要去试验出焊道加长2mm及模温提高10℃是作业最好的条件。

5WHY解决问题的三现五原则【范本模板】

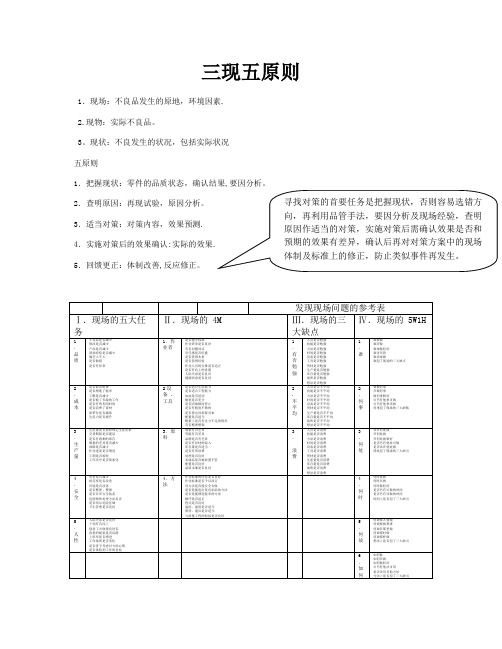

三现五原则

1.现场:不良品发生的原地,环境因素. 2.现物:实际不良品。

3。

现状:不良发生的状况,包括实际状况 五原则

1.把握现状:零件的品质状态,确认结果,要因分析。

2.查明原因:再现试验,原因分析。

3.适当对策:对策内容,效果预测. 4.实施对策后的效果确认:实际的效果5.回馈更正:体制改善,反应修正。

如何做有效的分析与报告

问题解决之五大原则

1.1 发生状况:现场、现物、现状、日期、数量、LOT NO。

1.2 把握现状:基准值与实测的差异,再现试验,要因分析。

现在生产品质状况。

发生对象与相关原材料、中间制品.

1.3 原因的查明:分析主要要因。

再现性原因的确认。

1.4 适当的额对策:暂时或者永久性的对策内容,日期、LOT NO。

在库品处理,已出库品处理. 1.5 确认对策的效果:比较对策前后都额差异。

1.6 回馈。