生产车间5S考核评分表

5S管理考核标准打分表

序号项目标准分值扣分标准生产仓储行政螺旋三晶艾柯PL 行政仓储公共区食堂1、定位作业现场按规定绘制、张贴“定置图”、“责任表”、“5S考核标准”、“人员去向表”。

5无“定置图”、“5S考核标准”每项每次扣2分;无“责任表”、“人员去向表”每项每次扣1分;置图格式不符合标准每处每次扣0.5分;张贴不规范每处每次扣0.5分。

√2、定位作业现场布局符合安全标准,且按生产流程和功能分区,绘制各类标识线。

5不符合安全标准、不按流程每项每次扣2分;标识线不符合标准每处每次扣1分。

√3、目视作业现场有看板管理。

5 无看板、未及时填写数据每项每次扣2分;填写不清楚、数据错误每处每次扣1分。

√4、早会早上开早会 5 早上不开早会每次扣5分。

√√√5、安全作业人员按要求使用劳保用品(需要防护的作业)。

2 未按要求佩戴劳保用品每次扣2分。

√6、质量作业人员严格按工艺要求、作业指导书进行作业,正确使用设备与工具。

5未按工艺要求、未按做业指导书操、错误使用设备与工具每项每次扣2分。

√7、归位作业结束应及时清理现场,包括但不限于及时清理物品、桌椅归位、关闭动力水电气等。

5 不符合要求每项每次扣1分。

√8、三定作业现场物放整齐,堆高符合标志,定置定位,标识清楚。

5混装混放、堆放不当易导致品质不良与标识不清每项每次扣2分;未定置定位与堆高不符合标准每项每次扣1分。

√√9、整理及时清理不良品、呆滞品(包含储存区域)。

5 未按规定及时清理的每项每次扣2分。

√√10、整顿正确储存物料、标识清楚、数据清晰。

5 储存不当、数据(帐、卡、物等一致)错误每项每次扣2分;标识不清楚每项每次扣1分。

√√√11、安全储存区域不可进行明火作业等 5 储存区有明火作业等每项每次扣2分。

√√12、搬运搬运符合标准,不会导致不良。

2 未按规定搬运每次扣1分。

√√13、检点设备/设施定置摆放、状态标识清楚(待修、使用、停用)、有操作指引、有日常点检记录、表面干净无污垢、无杂物。

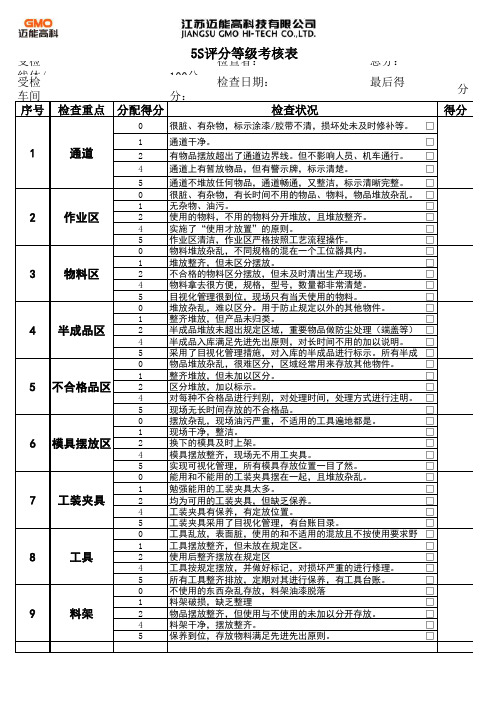

5S评分等级考核表

受检线体/ 检查者: 总分:100分受检车间检查日期: 最后得分: 分序号检查重点分配得分检查状况得分0很脏、有杂物,标示涂漆/胶带不清,损坏处未及时修补等。

□1通道干净。

□2有物品摆放超出了通道边界线。

但不影响人员、机车通行。

□4通道上有暂放物品,但有警示牌,标示清楚。

□5通道不堆放任何物品,通道畅通,又整洁,标示清晰完整。

□0很脏、有杂物,有长时间不用的物品、物料,物品堆放杂乱。

□1无杂物、油污。

□2使用的物料,不用的物料分开堆放,且堆放整齐。

□4实施了“使用才放置”的原则。

□5作业区清洁,作业区严格按照工艺流程操作。

□0物料堆放杂乱,不同规格的混在一个工位器具内。

□1堆放整齐,但未区分摆放。

□2不合格的物料区分摆放,但未及时清出生产现场。

□4物料拿去很方便,规格,型号,数量都非常清楚。

□5目视化管理很到位,现场只有当天使用的物料。

□0堆放杂乱,难以区分。

用于防止规定以外的其他物件。

□1整齐堆放,但产品未归类。

□2半成品堆放未超出规定区域,重要物品做防尘处理(端盖等)□4半成品入库满足先进先出原则,对长时间不用的加以说明。

□5采用了目视化管理措施,对入库的半成品进行标示。

所有半成□0物品堆放杂乱,很难区分,区域经常用来存放其他物件。

□1整齐堆放,但未加以区分。

□2区分堆放,加以标示。

□4对每种不合格品进行判别,对处理时间,处理方式进行注明。

□5现场无长时间存放的不合格品。

□0摆放杂乱,现场油污严重,不适用的工具遍地都是。

□1现场干净,整洁。

□2换下的模具及时上架。

□4模具摆放整齐,现场无不用工夹具。

□5实现可视化管理,所有模具存放位置一目了然。

□0能用和不能用的工装夹具摆在一起,且堆放杂乱。

□1勉强能用的工装夹具太多。

□2均为可用的工装夹具,但缺乏保养。

□4工装夹具有保养,有定放位置。

□5工装夹具采用了目视化管理,有台账目录。

□0工具乱放,表面脏,使用的和不适用的混放且不按使用要求野□1工具摆放整齐,但未放在规定区。

5S评比检查表

示意图标注无误,卡物标示清晰,物料无混杂。 地面干净、无杂物,垃圾放到指定地方。 墙壁无污迹。 办工桌,货架上无灰尘。 成品,五金、电子、塑胶料、呆残摆放整齐。 地面干净、无杂物,垃圾放到垃圾桶。 电脑整机无灰尘。 办公桌无污迹,灰尘。 资料摆放整齐,标示清晰。 办公桌上是否有与工作无关的东西。 地面干净、无杂物,垃圾放到指定地方。 工作台面整齐,无与工作有关的东西 设备、工具,半成品、成品摆放整齐 。 资料、物料摆放整齐,标示清晰。

市场

梁 彭

开发

样机 黄 邹

采购

寇 吴

品质

IQC QA

仓库

生产

办公 车间 丝印

工程

返修

SMT

Hale Waihona Puke 办公 仓库 车间 办公 仓库 车间

生产部

品质部 3

作业台面整洁,无混料。

4 工具,半成品,成品摆放整齐 。 5 不良,良品,返修,待检,已检区分标示无误。

1 2 仓库部 3 4 5 1 2 办公室 3 4 5 1 开发 3 4 工程部 5

3 1 3 3 3 1 1 3 2 2 3 1 1 3 3 2 2 2 1 3 2 2 1

5

5S制度评比标准表

评比结果(A组) 部门 评比结果(B组)

行政

孙 沈 张 罗

评比内容及标准

1 地面干净、无杂物,垃圾放到指定地方。 2 墙壁无污迹。 3 工具,半成品,成品摆放整齐。 4 标示无误,生产线台面整洁,无混料。 1 地面干净、无杂物,垃圾放到指定地方。 2 墙壁无污迹。

分 数

贺

财务

李 阎 王

5S管理评分表

②作业期间,应对5S活动进行时刻维护、时刻保持

③车间物料用具的摆放和标识应做到按规定、整齐划一、横竖周正、不压线、不占道等为执行标准

④作业流程应符合公司规章制度,禁止违规违纪操作

①作业员有责任和义务确保自己的工作区域符合5S要求

②作业期间,应对5S活动进行时刻维护、时刻保持

④作业流程应符合公司规章制度,禁止违规违纪操作

①作业员有责任和义务确保自己的工作区域符合5S要求

②作业期间,应对5S活动进行时刻维护、时刻保持

③车间物料用具的摆放和标识应做到按规定、整齐划一、横竖周正、不压线、不占道等为执行标准

④作业流程应符合公司规章制度,禁止违规违纪操作

①作业员有责任和义务确保自己的工作区域符合5S要求

冲制车间5S管理区域划分表

冲压作业区域

流水线作业区域

激光切割作业区域

数控折弯作业区域

模具架、模具维修区域

丝攻区域

①作业员有责任和义务确保自己的工作区域符合5S要求

②作业期间,应对5S活动进行时刻维护、时刻保持

③车间物料用具的摆放和标识应做到按规定、整齐划一、横竖周正、不压线、不占道等为执行标准

④作业流程应符合公司规章制度,禁止违规违纪操作

③车间物料用具的摆放和标识应做到按规定、整齐划一、横竖周正、不压线、不占道等为执行标准

④作业流程应符合公司规章制度,禁止违规违纪操作

①作业员有责任和义务确保自己的工作区域符合5S要求

②作业期间,应对5S活动进行时刻维护、时刻保持

③车间物料用具的摆放和标识应做到按规定、整齐划一、横竖周正、不压线、不占道等为执行标准

②作业期间,应对5S活动进行时刻维护、时刻保持

【TPM专栏】一份完美5S车间现场检查打分表,拿走不谢

一份完美5S车间现场检查打分表,拿走不谢01作业现场的设备、仪器、工具、工作台、物品柜、架和物料检查标准:作业现场5S管理责任分区明确;作业现场实行定置管理,绘有定置图并张贴在明显位置,摆放整齐有序且与定置图相符;设备、仪器、工装、工具和物料等分类合理、有序摆放,易于查找取放;现场没有无用或长久不用的物品;作业现场设备油、液跑、冒、滴漏、飞溅、粉尘、匕屑、喷雾等污染源得到有效控制,保持现场整洁(有下列情况之一者)0分1.作业现场未实行责任分区;2.作业现场未实行定置管理,无定置图;(有下列情况之一者)1-10分1.不能使用的设备、仪器、工装、工夹量具集中有序摆放在现场;2.设备油、液跑、冒、滴、漏、飞溅等污染源未得到及时有效控制;3.超过2个月不使用的物料有序存放在现场;4.工具箱(车、柜)内物品与工具无序混放;5.工作台、物品柜内物品未分类摆放;6.作业现场有温湿度要求,无温湿度控制措施。

(有下列情况之一者)11-20分1.生产现场实行定置管理,但仍有20%物品未按定置要求摆放;2.设备完好率达80%以上;设备油、液的跑、冒、滴、漏现象80%以上得到有效控制;3.设备、仪器、工装等保持良好状态,但较脏,维护保养不及时;4.生产现场有1个月以上待用的物料,且摆放有序;5.生产现场废弃的油液等未及时收回;6.工装、量具检查校验及时;但摆放不整齐;7.工具箱(车、柜)内的工具、刃具等分类清楚,定置摆放;8.有温湿度控制措施,无记录。

(有下列情况之一者)21-30分1.作业现场全面实行定置管理;2.设备完好率达85%以上;设备油、液的跑、冒、滴、漏现象85%以上得到有效控制;3.生产现场有15日以内待用的物料,且摆放有序,标识清楚;4.仪器、仪表、工装等按规定及时检查校准,且做到整洁、定置摆放;5.工具箱(柜)内的工具、刃具等分类清楚,有序定置摆放,但数量超过最低限量;6.工作台、物品柜物品合理分类有序摆放、但数量过多;7.占检查点20%工装夹具、设备仪器等擦拭不彻底,有灰尘和脏污;8.工具箱、工作台等存放的刃具70%有防护措施;9.工装夹(量、模)具及机床附件等保持良好工作状态,且做到整洁、分区分类定置摆放,70%实行了“一对一”标识;10.温湿度控制符合要求并有完整的记录。

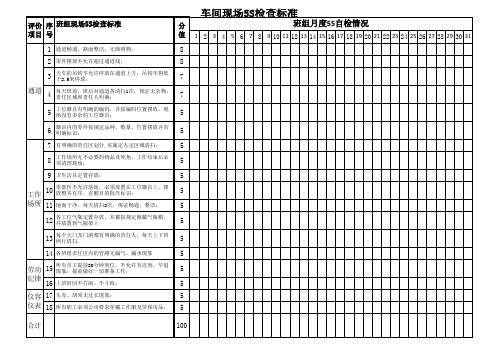

生产现场5S检查表(百分制)

评价 序 班组现场5S检查标准 项目 号 1 2 3 通道 4 5 6 7 8 9 10 工作 场所 11 12 13 14 劳动 15 纪律 16 仪容 17 仪表 18 合计

通道畅通,路面整洁,无障碍物; 零件摆放不允许超过通道线; 天车的吊钩不允许停放在通道上方,吊钩不得低 于2.5米停放; 每天班前、班后对通道各清扫1次,保证无杂物; 责任区域和责任人明确; 工位器具有明确的编码,并按编码位置摆放,现 场没有多余的工位器具; 器具内的零件按规定品种、数量、位置摆放并有 明确标识; 有明确的责任区划分,实施定人定区域清扫; 工作场所无不必要的物品及死角,工作结束后必 须清理现场; 卫生洁具定置存放; 零部件不允许落地,必须放置在工位器具上,摆 放整齐有序,有醒目的批次标识; 地面干净,每天清扫2次,保证畅通、整洁; 各工位气瓶定置存放,并都按规定佩戴气瓶帽, 并放置到气瓶架上 每个大门及门洞都有明确的责任人,每天上下班 例行清扫. 各班组责任区内的管路无漏气、漏水现象 所有员工提前20分钟到位,不允许有迟到、早退 现象;提前做好一切准备工作; 上班时间不打闹、不斗殴; 头发、胡须无过长现象; 所有职工必须公司要求穿戴工作服及劳保用品;

分 值 8 8 7 7 5 5 5 5 5 5 5 5 5 5 5 5 5 5 100

班组月度5S自检情况

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

பைடு நூலகம்

5S考核评分表

清 扫

是否建立明确的清扫任区(5分) 是否定期清扫,以保持责任区内清洁(5分) 是否建立清扫基准,作为规范(5分) 推行中的海报、画板是否整洁美观(5分)

清 洁

通道是否清洁畅通(5分) 其他私人用品是否摆放整齐、清洁干净(5分) 小组责任区整体是否美观整洁(5分) 是否对员工强化5S精神,定期进行培训(5分)

被考核对象考核指标分公司生产部提供03月份5s考核评分表2010年04对工作场所进行全面检查统计所有物品5分对物品制定要和不要的判别基准5分不需要的东西是否清除5分制定废弃物处理办法5分要的物品调查使用频度决定日常用量5分设备材料是否有明确的放置场所5分产品包括成品半成品等是否定位放置5分工具余料样品等是否标志并分类放置5分是否查明污染源并采取措施5分是否建立明确的清扫任区5分是否定期清扫以保持责任区内清洁5分是否建立清扫基准作为规范5分推行中的海报画板是否整洁美观5分通道是否清洁畅通5分其他私人用品是否摆放整齐清洁干净5分小组责任区整体是否美观整洁5分是否对员工强化5s精神定期进行培训5分服装牌证等识别标志是否保持5分小组人员对礼仪规章等遵守程度5分干部与属下协调配合程度5分分公司生产部提供03月份5s考核评分表2010年04包装工胡小芳包装工唐红梅包装工包装工龙井兰包装工黎凤仙包装工对工作场所进行全面检查统计所有物品5分对物品制定要和不要的判别基准5分不需要的东西是否清除5分制定废弃物处理办法5分要的物品调查使用频度决定日常用量5分设备材料是否有明确的放置场所5分产品包括成品半成品等是否定位放置5分工具余料样品等是否标志并分类放置5分是否查明污染源并采取措施5分是否建立明确的清扫任区5分是否定期清扫以保持责任区内清洁5分是否建立清扫基准作为规范5分推行中的海报画板是否整洁美观5分通道是否清洁畅通5分其他私人用品是否摆放整齐清洁干净5分小组责任区整体是否美观整洁5分是否对员工强化5s精神定期进行培训5分服装牌证等识别标志是否保持5分小组人员对礼仪规章等遵守程度5分干部与属下协调配合程度5分分公司生产部提供03月份5s考核评分表2010年04包装工涂红梅包装工对工作场所进行全面检查统计所有物品5分对物品制定要和不要的判别基准5分不需要的东西是否清除5分制定废弃物处理办法5分要的物品调查使用频度决定日常用量5分设备材料是否有明确的放置场所5分产品包括成品半成品等是否定位放置5分工具余料样品等是否标志并分类放置5分是否查明污染源并采取措施5分是否建立明确的清扫任区5分是否定期清扫以保持责任区内清洁5分是否建立清扫基准作为规范5分审批人

5S检查标准及评分表

8

域

3 物料摆放没有超出规定划线标准,物料规格无混放现象

8

4 清洁用品摆放整齐,标识清楚,区域内无随意摆放的行为

6

5 设备仪器保养干净,机器运行正常,防护装置完好

5

机器设 6 设备仪器明确责任人员,坚持日常点检,有必要的记录

8

备

7 电箱使用规范,无拆卸无随意乱接乱拉违规现象

8

8 吸尘装置合理使用,不存在放空不用或有设置没用现象

5

9 工具箱标示明确,工具分类摆放混乱现象

6

工具箱

10 各类工具应保持完好、清洁,按标示摆放整齐

5

办公桌 11 桌面摆放整齐,标示清楚,抽屉、柜内物品与资料是分类存放。

5

危险品 12 有明确的摆放区域,分类定位,标识明确,有专人管理

8

13 区域内消防器材完好,标识清楚,摆放区域无堵塞,定期点检

8

消防

HX-ZZ-P-023-01A

(一) 作业区“5S”检查标准及评分表

项 目 序号

检查标准

1 地面卫生无废弃物,卫生无死角,区域整体清洁干净

检查区域(不合格项目扣除相应分数)

分数

实木车间

样板车间

板式车间

涂装车间

包装车间

沙发车 间

五金仓 原材料仓 进出仓 备货仓 装车

行政区域

8

工作区 2 区域规划清晰,标示明确物品摆放有定位、标识

14 消防通道无占用、无堵塞现象。

12

总分: 100

1 同一部门同一问题重复出现,重复扣分 备注

2 轻微工伤,每起扣2分,严重工伤(住院)每起扣4分

5S评委签名确认:

记录人:

检查日期:

年月日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

17

数据、资料、图纸等是否分类整理装入文件夹?

3

18

消防器材区域前是否堆放其它杂物并将其遮盖?

3

19

化学品是否摆放在指定的区域内?

3

20

化学品容器是否有名称标识?

3

清扫

21

地板上是否有长期的积水、油渍、垃圾?

3

22

地面上是否掉有生产物料且无人捡起处理?

3

23

工作台、物料架、设备上是否有脏污、积灰?

2

是否有长期未退的剩料物品放置在工作区?

3

3

安全通道是否摆放杂物?安全通道是否畅通?

3

4

生产的废渣、废料是否按规定定位堆放?

3

5

闲置的设备是否明确其待用、待修、停用等状态?

3

6

工作台面、工具柜内物品是否摆放整齐、不凌乱?

3

7

是否按规定的区域布置相应放置相符的物品?

3

8

临时物料区是否有临时标识?

39Biblioteka 作业场所是否有放置与生产无关的物品?

3

24

设备是否有漏油、漏水、漏气等现象?

3

25

门窗、走道、楼梯是否保持整洁干净?

3

26

垃圾桶、箱内垃圾是否及时清理?

3

27

工作台、设备上无未正在使用的物品是否归位?

3

清洁

28

下班前对各自工作台打扫、车间地面每日清洁?

3

29

整线区域规划是否合理、顺畅、整洁?

3

30

墙角、门窗、风扇、标语牌等上面是否有蜘蛛网?

3

素养

31

员工在现场是否有抽烟聊天做与生产无关的事?

3

32

工衣、工帽、厂牌、劳保用品是否依规定穿戴?

3

33

是否人走灯灭?

3

总计得分

34

不用的设备是否及时关闭了电源?

3

被考核车间:检查小组人员签名:考核时间:

60分以查小组作书面改善报告外还将列入月度绩效考核

生产车间5S考核评分表

项目

序号

检查内容

配分

评分

备注

整理

1

是否有脏乱的卫生死角?

3

评分标准:1.很差,没人管理;2.一般,个别地方没做好;3.好,可以接受。

注:80分以上为合格,不足之处自行改善;

60—80分在改正不足之处后由生产主管进行跟踪;60分以下,除向检查小组作书面改善报告外,还将列入月度绩效考核。

3

10

生产原始记录等是否工整、正确、清晰?

3

整

顿

11

废弃品或不良品放置区域是否有明确划分和标志?

3

12

贴有的标签是否有掉落的现状?

2

13

材料物品是否摆放在架或柜里并有相对应的标识?

3

14

工具、物料是否均有正确且唯一的标识?

3

15

生产看板是否及时更新日期或内容?

2

16

窗台、配电柜等物品顶上是否摆放了其它杂物?