连铸坯中气泡产生原因分析及判断方法

方坯铸坯缺陷产生原因及预防措施

方坯铸坯缺陷产生原因及预防措施1.前言由于连铸坯质量问题多发于连铸,因此对连铸质量缺陷进行了分析,总结出发生原因,以减少连铸坯质量问题的发生。

2.铸坯主要有以下几种缺陷:2.1卷渣2.1.1表面卷渣(见图1)2.1.2内部卷渣(见图2)图1 图22.2裂纹2.2.1表面裂纹:头部表面裂纹(图3 )、尾部表面裂纹(见4)。

图3 图42.2.2内部裂纹(见图5)图52.3气泡缺陷(见图6、见图7)图6 图73、缺陷产生原因及预防措施3.1卷渣产生原因及预防措施3.1.1表面卷渣产生原因及预防措施产生原因:(1)结晶器内形成渣条,当结晶器内钢液面波动量大于熔渣层厚度时、或挑渣条未挑净时、或在挑渣条过程中将渣条带入结晶器坯壳上时形成卷渣。

(2)在换包或等包降速过程中,由于操作不当造成中包液位较浅,导致中包内钢液形成涡流将中包渣卷进结晶器内,在上浮过程中被坯壳捕作形成卷渣。

(3)调整渣线高度超过液渣层厚度、或有渣条未挑净、等原因时造成颗粒渣被卷到坯壳上而形成卷渣。

(4)在开浇升速前液渣厚度未达到标准,造成颗粒渣或予熔层的保护渣直接与钢液接触,升速过程中在结晶器内造成钢液面发生波动,导致保护渣被卷入到坯壳上,形成卷渣。

(5)中包掉料或有杂物,开浇过程中被钢水冲到结晶器内,从而形成卷渣。

(6)中包内钢液面剧烈波动时,造成中包内覆盖剂被卷入中包钢液中,此时被卷入的覆盖剂受两个力作用:向上的钢水的浮力和向下的钢流股吸力作用,当向下的钢流股吸力大于向上钢水的上浮力时,卷入的覆盖剂就被卷入到结晶器内,在钢流流股的作用下,如被坯壳捕作而形成皮下卷渣,如被向下流股带入液相穴深处而形成内部卷渣。

(7)挑渣条用8#钢线(或细铁线),在钢线上结钢瘤或渣块,有钢瘤的8#线熔断到结晶器钢液内部,如被坯壳捕作到而形成皮下卷渣,如进入液相穴深处而形成内部卷渣。

(8)拉速波动,特别是在升速或降速过程,由于拉矫机电机转速发生变化,从而造成结晶器液面波动,从而形成渣条,形成的渣条被卷入结晶器坯壳上形成卷渣。

铸件常见缺陷的产生原因及防止方法

铸件常见缺陷的产生原因及防止方法一、气孔(气泡、呛孔、气窝)特征:气孔是存在于铸件表面或内部的孔洞,呈圆形、椭圆形或不规则形,有时多个气孔组成一个气团,皮下一般呈梨形。

呛孔形状不规则,且表面粗糙,气窝是铸件表面凹进去一块,表面较平滑。

明孔外观检查就能发现,皮下气孔经机械加工后才能发现。

形成原因:1、模具预热温度太低,液体金属经过浇注系统时冷却太快。

2、模具排气设计不良,气体不能通畅排出。

3、涂料不好,本身排气性不佳,甚至本身挥发或分解出气体。

4、模具型腔表面有孔洞、凹坑,液体金属注入后孔洞、凹坑处气体迅速膨胀压缩液体金属,形成呛孔。

5、模具型腔表面锈蚀,且未清理干净。

6、原材料(砂芯)存放不当,使用前未经预热。

7、脱氧剂不佳,或用量不够或操作不当等。

防止方法:1、模具要充分预热,涂料(石墨)的粒度不宜太细,透气性要好。

2、使用倾斜浇注方式浇注。

3、原材料应存放在通风干燥处,使用时要预热。

4、选择脱氧效果较好的脱氧剂(镁)。

5、浇注温度不宜过高。

二、缩孔(缩松)特征:缩孔是铸件表面或内部存在的一种表面粗糙的孔,轻微缩孔是许多分散的小缩孔,即缩松,缩孔或缩松处晶粒粗大。

常发生在铸件内浇道附近、冒口根部、厚大部位,壁的厚薄转接处及具有大平面的厚薄处。

形成原因:1、模具工作温度控制未达到定向凝固要求。

2、涂料选择不当,不同部位涂料层厚度控制不好。

3、铸件在模具中的位置设计不当。

4、浇冒口设计未能达到起充分补缩的作用。

5、浇注温度过低或过高。

防治方法:1、提高磨具温度。

2、调整涂料层厚度,涂料喷洒要均匀,涂料脱落而补涂时不可形成局部涂料堆积现象。

3、对模具进行局部加热或用绝热材料局部保温。

4、热节处镶铜块,对局部进行激冷。

5、模具上设计散热片,或通过水等加速局部地区冷却速度,或在模具外喷水,喷雾。

6、用可拆缷激冷块,轮流安放在型腔内,避免连续生产时激冷块本身冷却不充分。

7、模具冒口上设计加压装置。

8、浇注系统设计要准确,选择适宜的浇注温度。

连铸坯缺陷及预防措施

连铸坯缺陷及预防措施1、方坯晶间裂纹、根源☐Cu 、Ni、Sn、Nb 与Al等元素的影响;☐铸机表面凹限,即使轻微凹限也会引起裂纹;☐保护渣不合适;☐结晶器液面波动严重;☐菱变严重;☐结晶器锥度太小;措施减少杂质元素含量;导致晶间裂纹的最主要原因是粗大晶粒结构以及沿晶粒边界的沉析,所以防止其产生的主要措施是在结晶器初始凝固阶段得以形成细小而均匀的结构;防止产生凹馅;用多水口代替直水口;2、气泡及针孔铸坯皮下通气孔称为针孔,而皮下闭气孔称为气泡根源☐脱氧不好,氢、氮含量高;☐润滑过度,油中含水;☐保护渣中含水;☐中间塞棒吹氩过度;结晶器波动措施☐有效地脱氧;☐注流及钢液面进行有效保护;☐加热润滑油及保护渣;☐采用EMS可有效减少针孔与铸坯表面皮下气泡的数量;☐减少结晶器液面波动3、铸坯表面夹渣根源☐钢水脱氧不够;☐钢水中氧化铝含量高,SiO2、MnO与FeO含量低(铝镇静钢);☐耐火材料质量差;结晶器喂铝线;☐中包水口及结晶器中形成的块渣进入钢水。

措施☐采用无渣出钢;☐对钢水进行有效脱氧,采用保护浇注;☐中间包碱性覆盖剂;☐加深中包,增大中包钢液深度;☐中包采用挡堰;☐采用能快速吸收钢水夹杂的保护渣(高碱度);☐加大保护渣的用量;☐减少结晶器液面波动,水口侵入深度必须100-150mm4、横向裂纹横向裂纹通常出现在角部,但中部区域也会出现,横向裂纹一般出现在振痕的底部。

1、因热脆而形成的表面裂纹☐C含量0.17-0.25%;☐S含量高;☐随合金元素含量增加,如:Al、Nb、V 及大于1%Mn,裂纹数量增加;☐Al、Nb、N及C沉析于晶粒表面;☐二冷区冷却不挡导致晶粒粗大;☐二冷区支撑辊对中不好;☐保护渣选择不当;☐负滑脱时间过长。

2、横向角部裂纹角部冷却过度;☐结晶器冷却不当;☐结晶器和支撑辊对中不好;☐矫直温度过低;☐高如:Al、Nb、V 及大于1%Mn含量钢水非常敏感,加入钛能有效降低裂纹的程度;☐二冷区冷却不均或冷却过度;☐保护渣不合适;☐铜管弯月面区域变形过大;☐钢水温度过低;☐结晶器锥度过大。

连铸方坯气泡缺陷的分析与预防

总 第 1 2期 6

20 0 7年 第 6期

河 北 冶4- " -

Tl Ol t2 a 6

2 0 0 7. N u b r6 m e

连 铸 方 坯 气 泡 缺 陷 的 分 析 与 预 防

邵 大 庆 ,王 子 然

( 山钢 铁 公 司 唐

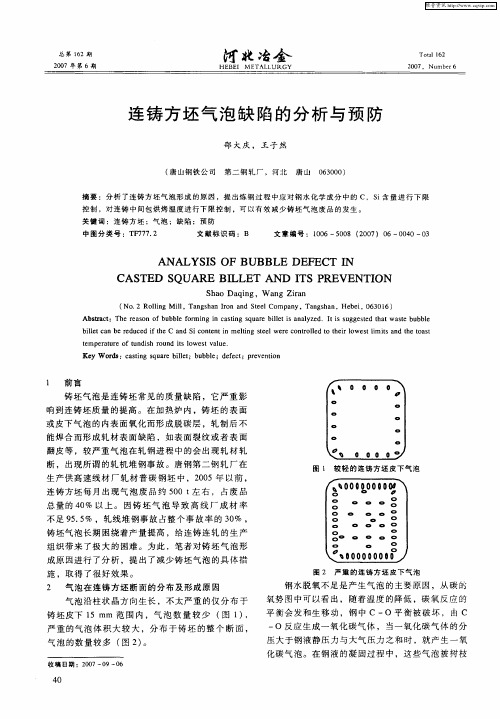

图 1 较 轻 的 连 铸 方 坯 皮 下 气 泡

生 产供 高速 线材 厂 轧材 普 碳 钢坯 中 ,2 0 0 5年 以前 ,

连 铸方 坯 每月 出现 气泡 废 品 约 5 0t 右 , 占废 品 0 左 总量 的 4 % 以 上 。 因铸 坯 气 泡 导 致 高 线 厂 成 材 率 0 不足 9 . % ,轧线堆 钢事 故 占整个 事故 率 的 3 % , 55 0

o o o

o o o o o o o

0 0 O 00 00o 0 0

图 2 严 重 的 连 铸 方 坯 皮 气 泡

成原 因进行 了分 析 ,提 出了减 少铸坯 气泡 的具 体 措

施 ,取得 了很好 效 果 。 2 气泡 在连 铸方 坯断 面的 分布及 形成 原 因 钢 水脱 氧不 足是 产生 气泡 的主要 原 因 ,从 碳 的

̄kO O 00 00 0 0

。

。

。 = o o o吕 一

o o

o o

o

o o o o

o

o o

o o

铸坯气 泡 长期 困绕着 产量 提高 ,给连 铸连 轧 的生 产

组织 带来 了极大 的 困难 。为此 ,笔者 对铸 坯气 泡 形

t m p r t r un s o d is l w e t v l . e e a u e of t dih r un t o s a ue

连续挤压产品气泡原因分析及措施

第3"卷第5期有色金属材料与工程NONFERROUS METAL MATERIALS AND ENGINEERING Vol.38 No.5 2017文章编号:2096-2983 (2017) 0*-0292-0*D01:10.13258/ki.nm m e.2017.05.008连续挤压产品气泡原因分析及措施刘辉,黄路稠(佛山市华鸿铜管有限公司,广东佛山528234)摘要:针对Conform连续挤压机挤制导电铜排表面产生的“气泡”问题,运用质量管理工具“鱼刺 图”,对连续挤压全过程的人、机、料、法和环五大关键要素进行排查、分析和梳理,提出了切实可行 的改进措施.试验证明,其改进措施能有效抑制和减少导电铜排表面气泡缺陷的产生.关键词:连续挤压机%气泡%原因分析%预防措施中图分类号:TM911.4 文献标志码:ACauses Analysis and Precautions o f the Bubbles of the Extruding Product Caused by Continuous ExtrusionLIUHui,HUANG Luchou(Foshan Huahong Copper tube Co. Ltd. Guangdong 528234, China)A b stra c t:This article concerns the problems of the bubbles on the surface of the copper bar extruded by the Conform continuous e xtrusion machine. By using the “fishbone disgram”,this article analyses and combs the five key elements man,machine,material,method,circle,of the whole process of the continuous extrusion,and put forward feasible improvement measure. Practices illustrate that these precautions are able to control the e mergence of the bubbles on the surface of the copper bar aused by continuous extrusion.K eyw ords:continuous extrusion machine ;bubbles ;causes analysis ;precautions连续挤压是一种新型高效的压力加工技术,其 原理是将传统压力加工中做无用功的摩擦力转化为 变形的驱动力,和金属塑性变形热一并成为坯料升 温的发热源,是一种高效的加工技术,是有色金属加 工技术的一次革命[1].连续挤压技术具有短流程、低 成本、品质优、高效节能以及可实现连续自动化等特 点,在铜加工诸多领域得到了快速发展和广泛应用.导电排和铜母线作为输变电的导电材料,是应 用于电力领域的重点产品之一.随着国民经济的发展以及人民生活水平的提高,我国电力、电网的改造 和建设速度不断加快,市场对导电排、铜母线的需求 量越来越大,质量要求也日益提高.根据市场需要,公司引进具有国际先进水平的连续挤压技术(Conform),生产各类铜排(铜母线)、异形材.据公 司内部质量数据,2015年度气泡报废量统计的不合 格品检验数据,连续挤压机产生气泡缺陷的报废量 占不合格品报废量的20. 58%.连续挤压制品表面 的“气泡”缺陷问题,严重影响了生产成本、效率与生收稿日期:2017-05 - 26作者简介:刘辉(1963—),男,高级工程师.研究方向:铜加工设备技术、生产技术研究.E-mail: 25746367@通信作者:黄路稠(1980—),男,工程师.研究方向:铜及铜合金加工生产、质量技术研究.E-mail: huangluchou@第5期刘辉,等:连续挤压产品气泡原因分析及措施293产周期.鉴于客户对产品质量的高要求,减少或避免连续挤压产品气泡的产生,迫在眉睫.1产生原因及分析连续挤压铜排产品中的气泡缺陷按照气泡出现 的时间分两种% —^种是连续挤压出的产品中出现的 气泡,称为挤压气泡,挤压气泡缺陷如图1!)所示; 第二种是连续挤压出的产品气泡没有暴露出来,产品经轧制或拉拨后若对其直接退火,则会在产品表面出现大量气泡,称为退火气泡2,如图1(b )所示. 气泡缺陷的危害主要表现在以下几个方面%1)表 面存在气泡缺陷的铜排在后序进行轧制或拉拔时气 泡破裂,气泡暴露后,在气泡破裂处产品的表面留下 划痕,最终影响产品的表面质量;!)铜排内部的气 泡会影响产品的折弯,折弯时会出现裂纹,存在质量 隐患'3)铜排内部的气泡影响客户的最终使用,无 法满足工业的使用要求.(a )挤压气泡缺陷 (b )退火气泡缺陷图1挤压气泡缺陷和退火气泡缺陷Fig. 1 Extrubed bubble and annealing bubble defects1.1应用“鱼刺图”法分析排查“气泡”产生的主要原因通过对生产全过程:人、机、法、料和环五大要素进行排查和分析,分析结果见图2.1!要因确认计划通过分析,找到连续挤压气泡产生的根本原因, 要因确认计划见表1.1. 3确认、验证分析1.3.1铜杆含气量高根据上引连铸原理,在一定的牵引力作用下,铜液上引结晶凝固,金属液在自上而下的凝固过程中, 结晶前沿气体的过饱和度很高,当气体达到一定的 过饱和度时,能完全依靠自发形核,长大成气孔,很 容易在铸杆中形成气孔.由于铸造生产的特殊性,熔图2气泡产生原因分析Fig. 2 Analysis of the causesof bubbles294有色金属材料与工程2017年第38卷体流动过程中极容易吸气,所以在铜熔体中总会有 部分H2存在.内部残留微小气泡的铜排,在经过轧 制或拉拔后,这些气泡渐渐接近铜排的表层,如果再 对其进行高温退火,这些气孔就会在热膨胀力的作 用下,胀破铜排表皮,形成气泡缺陷[3].为减少气泡缺陷的产生,可对上引炉采取如下 控制措施:(1)木炭必须干燥无杂物,不能露铜' (2)必须合理控制熔炼温度,温度越高,铜液中的 H2和〇2含量增加越多,尽可能采用低温熔炼为佳,投料时应遵循均匀、统一、少加和勤加的原则,防止 铜水温度过高或过低影响铜杆产品质量;(3)每班 定时对炉口挂渣进行清理;!)铸造、制品和器具等 要干燥.确认方法及验证:随机抽样7支铜杆进行%含 量检测,%含量1级的有5支,占71. 43% ;%含量 2级的有1支占14.29%;%含量3级的有1支占14.29%.并对不同%含量级别的铜杆用管式电炉进 行820 H d20min的高温退火,%含量3级的铜杆有 清晰可见的鼓泡.故铜杆含气量高,导致挤制产品产 生气泡,是主要原因之一.1.3.2铜杆表面有污染或氧化铜杆在挤压工序生产前一般都要运输或存放,在此过程中,由于种种原因会导致铜杆表面氧化或 者落有灰尘等,进入连续挤压工序后,产品中会出现 气泡缺陷5确认方法及验证:不同时段对上引铜杆进行全 面的跟踪试验,试验跟踪有氧化的铜杆共有23个批 次,产品表面产生气泡的有14个批次,氧化原因导 致有气泡的占60. 87%.铜杆表面正常没有氧化的 共有28个批次,产品表面有气泡的有2个批次,铜 杆表面无氧化导致有气泡的占7.14%.故铜杆表面 被污染或氧化,是主要原因之一.表1 要因确认计划表Tab. 1 Due confirmation schedule序号末端原因确认内容确认方法标准1铜杆含气量高管式电炉高温试验有无气泡高温退火后铜杆表面无气泡铜杆表面无气泡2铜杆表面有污染或氧化铜杆表面是否光洁有氧化改善现场工作环境及做好防护措施铜杆表面光洁无氧化3铜杆拖地黏附有灰尘油污铜杆禁止接触地面调整放线距离铜杆表面清洁无污物4连续挤压机输送装置损伤铜杆表面输送装置有损伤铜杆表面的部位用拉伸模焊接铜杆表面是否有损伤铜杆表面光洁、无损伤5挤压轮冷却水泄漏影响铜杆挤压轮是否有漏水现象挤压轮有无漏水现象挤压轮密封良好,无漏水现象6挤压轮凹槽包铜区缺块、起皱,刮刀刮不干净、有废料带入挤压轮更换新的挤压轮或重新包铜,重新调整刮刀位置或更换刮刀凹槽包铜区光洁,无波浪形、起皱现象,刮料干净无废料带入挤压轮凹槽包铜区清洁、光亮,无波浪形、起皱现象,无废料带入挤压轮7操作人员操作技能、质量培训不够,员工责任心不强,质量意识淡薄操作人员是否接受过相关培训查阅培训档案,是否有记录合格率100%! 3.3铜杆拖地黏附有灰尘油污放线装置与输送装置有一定的距离,均采用人 工穿插方式,故放线距离越远,人工穿插越轻松.放 线装置没有缓冲级别,在接铜杆或在挤压过程中与 挤压速度不匹配时,铜杆会拖地黏附地面的灰尘和 油污,该铜杆进入连续挤压工序后,挤出的产品中会 出现气泡缺陷.确认方法及验证:将黏附有灰尘和油污的铜杆 进行挤压,坯料表面有无气泡缺陷.经过验证,铜杆 表面黏附有灰尘或油污$挤压产品表面会产生气泡$ 是主要原因之一.! 3.4连续挤压机输送装置损伤铜杆表面输送装置与铜杆接触处没有圆滑过渡,造成铜杆二次划伤,铜杆表面粗糙不平,伴有毛刺,这样的 铜杆进入连续挤压工序后,在挤出的产品中会出现 气泡缺陷5确认方法及验证:通过输送装置,在过程中蓄意 对铜杆进行二次损伤,观察挤压出来的坯料有无气 泡缺陷.经过验证,连续挤压机输送装置边角不圆滑 如对铜杆造成二次损伤,挤制产品的坯料表面会产 生气泡,是主要原因之一.! 3.5挤压轮冷却水泄漏影响铜杆挤压轮冷却水系统发生泄漏,沾到铜杆上或溢 到挤压轮凹槽里,使挤出的产品中出现气泡缺陷M.确认方法及验证:不同时段对挤压轮漏水问题 进行全面的跟踪试验,试验跟踪产生气泡的坯料共第5期刘辉,等:连续挤压产品气泡原因分析及措施295有16个批次,冷却水溢到挤压轮凹槽里导致产品表 面有气泡的有9个批次,挤压轮漏水导致有气泡的 占56. 25%.故挤压轮冷却水泄漏影响铜杆,导致坯 料表面产生气泡,是主要原因之一.!3. 6挤压轮凹槽包铜区缺块、起皱,刮刀刮不干 净,有废料带入挤压轮挤压时由于工作间隙不当,凹槽包铜区掉块、起 皱或变形,连续挤压时将气体带入,挤出的产品中出 现气泡缺陷.确认方法及验证:不同时段对挤压轮凹槽包铜 区缺块、起皱,刮刀刮不干净以及有废料带入挤压轮 的问题进行全面的跟踪试验.有以上缺陷带入挤压 轮的共有17个批次,产品表面有气泡的有5个批 次,此缺陷导致有气泡的占29. 41%.故挤压轮凹槽 包铜区缺块、起皱、刮刀刮不干净以及有废料带入挤 压轮,导致坯料表面产生气泡,是主要原因之一.!3.7操作人员操作技能、质量培训不够,责任心 不强,质量意识淡薄由于操作人员操作不当或责任心不强,发现问 题不停机处理解决,抱侥幸、马虎心态导致产品批量 不合格.确认方法及验证:查阅员工培训档案,在生产现 场进行测试,均能实践操作.在生产现场,查阅生产记录,记录填写不够完整,没有做好首检、中检和尾 检的自检工作.在工艺纪律检查过程中,巡检发现坯 料有气泡是因为操作工自检力度不够,如能及时发 现坯料有气泡能及时停机处理,就能避免产品批量 性不合格.故操作人员操作技能、质量培训不够,责 任心不强,质量意识淡薄,是主要原因之一.! 4原因梳理通过以上逐条确认,梳理出连续挤压产品产生 气泡的主要原因是:(1) 铜杆含气量高'(2) 铜杆表面有污染或氧化'(3) 铜杆拖地黏附有灰尘油污'!)连续挤压机输送装置损伤铜杆表面'!)挤压轮冷却水泄漏影响铜杆'!)挤压轮凹槽包铜区缺块、起皱,刮刀刮不干 净,有废料带入挤压轮'!)操作人员操作技能、质量培训不够,员工责 任心不强,质量意识淡薄.2制订措施及实施2.1制定改善措施根据气泡产生原因,制订具体措施,见表2.表2防止气泡产生的措施表Tab. 2 Measures 8 prevent bubbles from being produced 序号 主要原因措施1铜杆含气量高一是木炭必须干燥无杂物,不能露铜;二是合理控制熔炼温度,温度越高,铜液中的H2和〇2含量增加越多,尽可能采用低温熔炼 为佳;三是每班定时对炉口挂渣进行清理;四是铸造、制品和器具等要干燥;五是投料时应遵循均匀、统一、少加、勤加的加料原则,防止铜水温度过高或过低影响铜杆质量.2 铜杆表面有污染或氧化 铜杆在运输或存放过程中,需要用防尘布遮盖;为防止空气潮湿造成的表面氧化,存放铜杆处要2 铜杆表面有污染或氧化 避免用湿拖布拖地,雨季要在铜杆线盘外覆盖防雨布,不要用有汗水的手直接触摸铜杆.3 铜杆拖地黏附有灰尘油污 放线装置与输送装置间加焊支撑架,或调整放线架距离,防止铜杆接触地面影响产品质量.4 连续挤压机输送装置损伤铜杆表面对输送装置没有圆滑过渡的边角处用拉伸模焊接,使铜杆从拉伸模穿过而不会对铜杆产生划伤.5 挤压轮冷却水泄漏影响铜杆 对于因挤压轮冷却水泄漏影响铜杆,要及时更换挤压轮密封圈,确保挤压轮不漏水.6挤压轮凹槽包铜区缺块、起皱,刮刀刮不干净,有废料带入挤压轮操作人员要加强检查力度,发现挤压轮凹槽包铜区缺块、起皱,刮刀刮不干净、有废料带入挤压轮的状况要及时停机处理解决,重新调整刮刀位置或更换刮刀,更换新的挤压轮或重新包铜,确保产品无不良缺陷.操作人员质量培训不够,责任心不强,质量意识淡薄对操作人员进行班前理论知识培训及实践操作演练方可上岗.296有色金属材料与工程2017年第38卷2.2措施实施为了减少连续挤压坯料产生的气泡,通过对气 泡产生的原因进行分析,成立了连续挤压气泡攻关 项目小组,由具体负责人每天对各生产工序进行指 导与监督,按制定的具体解决措施进行管控与预防,从而减少气泡缺陷带来的质量问题.3结论通过一系列预防及整改措施,消除了连续挤压 生产全过程中产生气泡的不利因素,大大减少了气 泡缺陷的产生,降低了生产成本,提高了生产效率. 根据公司内部质量数据统计,连续挤压机工序2016 年度气泡缺陷报废量比较2015年度气泡报废量减 少到8. 64%.生产实践说明:连续挤压挤制产品气 泡产生原因分析到位、生产过程的管控与预防措施到位,连续挤压机挤压产品的气泡得到有效的控制,并达到了预期效果,稳定、提高了产品综合质量,降 低了制造成本.参考文献:. 1 /徐恒雷.连续挤压应用过程中常见缺陷浅析与措施[J].有色金属加工,2010,8(4) :1 - 36.[2 ]张红云,谢博,张金标.铜扁线连续挤压气泡缺陷的研究[].长春工程学院学报(自然科学版),2010,11(2) :69 -725[3 ]袁鸽成,汪沛雨,黎祚坚.上引铸造无氧铜杆的气孔特征及其形成机理[J].特种铸造及有色合金,1997(5): 13 :15.[4]陈忠士,邹泽昌,王振良.连续挤压铜产品气泡产生的原因及预防措施[J].机电技术,2014(6)90-91.。

连铸坯夹杂物产生原因分析及改进

连铸坯夹杂物产生原因分析及改进

连铸坯夹杂物是指钢铁连铸过程中在浇注的过程中,因为一些原因混杂进去的杂质,

这些杂质会影响钢铁的质量和成材率。

夹杂物主要包括氧化物、硫化物、氮化物、矽夹杂等,这些夹杂物可能来自于原料、工艺流程、设备和人为因素等多个方面。

1.原料原因:原料中可能含有硅、锰、硫等杂质,在钢水中形成相应的氧化物、氮化物、硫化物等夹杂物。

2.钢水的气体夹杂:钢水中可能残留气体,当钢水在浇注时,气泡被涡流或不良的结

晶生长引起了空穴,形成气体夹杂物。

3.脱气工艺问题:连铸坯在脱气过程中,如果处理不良,残留大量的气体就会在浇注

过程中形成大量气体夹杂物。

4.连铸工艺问题:浇注工艺不正确,液相氧化被带到坯子内部形成氧化物,结晶器收

缩率不同,产生结合夹杂物。

或者结晶器壁面不平整或有损伤,发生较强的涡流,夹杂物

就会被带进钢水中。

针对夹杂物产生的原因,改进措施如下:

1.原料优化:原料筛选、预处理,降低杂质含量,保证原料的质量。

2.脱气处理:改进脱气工艺,通过增加脱氧剂和还原剂的投加量,在改善气体脱出的

同时,减少气体再进入钢液的可能性。

3.连铸工艺优化:优化连铸工艺,增加浇注速度,减少在坯子内部形成的氧化夹杂物。

4.设备维护:定期对连铸设备进行检查和维护,确保连铸设备的完好性和稳定性,避

免设备问题引起的夹杂物问题。

5.加强管理:加强对人工操作的监管,培训工人正确操作流程,提高工人的专业技能,降低人为因素造成的夹杂物产生率。

总之,针对夹杂物产生原因,可以从原料、工艺、设备和人力资源等多个方面进行改进,进一步提高钢铁的品质和成材率。

铸钢件气孔缺陷的分析及预防

铸钢件气孔缺陷的分析及预防铸钢件是一种被广泛应用的工程部件。

然而,在铸钢件制造过程中很容易出现气孔缺陷,这是因为在高温下铸造过程中,气体在熔融钢液中生成并不能完全排除的原因。

气孔缺陷会降低铸钢件的强度和韧性,从而影响其使用寿命和安全性。

因此,分析气孔缺陷的产生原因及采取预防措施对于提高铸钢件的质量非常重要。

一、气孔缺陷的产生原因1. 熔融钢液的气体含量熔融钢液中的气体来自于多个方面,如钢水中的气体、重化学物质的分解气体、细小颗粒的表面氧化和水分蒸发等。

在铸造中,如果熔融钢液中气体含量过高,会产生严重的气孔缺陷。

2. 熔炼过程中的渣渣是熔炼过程中不完全燃烧的氧化物,常常会出现在钢液中。

如果钢液中存在较多的渣,会降低钢液的纯度,从而增加气泡的形成。

3. 浇注过程中的振动铸造过程中如果振动幅度过大,容易在钢液中产生气泡。

特别是在钢液还没有凝固之前,振动的影响更加显著。

振动过大可以造成气泡在钢液中形成,当钢液形成时,会造成气泡变成孔洞。

二、气孔缺陷的预防措施为了降低钢液中气体和渣的含量,需要控制好熔炼过程中的加热、保温、气氛等。

需要定期对熔炼炉进行清理和维护,保持炉壁和炉顶的完整性,避免炉龄过长、老旧不堪的炉子也会造成铸钢件气孔缺陷。

2. 浇注过程控制在浇注过程中,需要选择合适的浇注方法和流水口设计,对铸钢件进行预热和包裹冷却。

同时,要严格控制振动的幅度,避免振动过大,引起铸钢件中气泡的形成。

3. 铸件质量控制在铸件质量控制过程中,需要进行适当的清洁和调整铸型构造、放置和支撑等。

同时,要避免钢液受到污染和过度氧化,控制好液态钢的高温时间和冷却速度。

综上所述,铸钢件气孔缺陷是由于多种因素所引起的。

防止气孔缺陷的产生需要通过控制钢液中气体和渣的含量、严格控制振动幅度以及在铸件质量控制过程中进行适当的准备来实施。

只有采取有效的预防措施,才能提高铸钢件的质量和使用寿命。

连铸坯产生质量问题的原因

23.什么是连铸坯的质量问题?最终钢材产品的质量取决于连铸坯的质量。

所谓连铸坯的质量是指得到合格钢材产品所允许的铸坯缺陷的严重程度。

我们关心的是,哪些连铸坯的质量问题可以通过电磁搅拌来解决,这就一定会涉及质量问题产生的原因。

24.铸坯质量问题主要有哪些?(1)铸坯的纯净度(夹杂物数量、形态、分布等);(2)铸坯的表面缺陷(裂纹、夹渣、气孔等);(3)铸坯内部缺陷(裂纹、偏析、夹杂、疏松和缩孔等)。

铸坯的纯净度主要取决于钢水进入结晶器之前的处理过程,即在浇注前把钢水搞“干净”些;同时浇铸时要控制工艺,不让夹杂物随钢水下行。

铸坯纯净度的控制是从熔炼开始(电炉、转炉)到炉外精炼、中间包冶金、保护浇注以及电磁搅拌工艺的全过程控制。

铸坯的表面缺陷主要取决于钢水在结晶器内的凝固过程,它与结晶器内坯壳的形成过程、结晶器液面波动、浸入式水口设计、保护渣性能等因素有关。

必须控制影响表面质量的各参数在目标值以内,从而生产无缺陷的铸坯,这是热送和直接轧制的前提。

铸坯的内部缺陷包括内部裂纹、疏松与缩孔,主要取决于在二次冷却区铸坯冷却过程和铸坯支撑系统。

合理的二次冷却水分布,支承辊的对中,防止铸坯鼓肚等是提高铸坯内部质量的前提。

铸坯内部元素偏析,是与全过程有关的。

因此,为了获得良好的铸坯质量,可以根据钢种和产品的不同要求,在连铸的不同阶段,如钢包、中间包、结晶器和二冷区采用不同的工艺技术(包括电磁搅拌),对铸坯质量进行有效的控制。

25.连铸坯中非金属夹杂物有哪些类型?连铸坯中非金属夹杂物,按其生成方式可分为内生夹杂和外来夹杂。

内生夹杂,主要是指出钢时,加铁合金的脱氧产物和浇注过程中钢水和空气的二次氧化产物,如铝的氧化物。

外来夹杂,主要是冶炼和浇铸过程中带入的夹杂物,如钢包、中间包耐火材料的浸蚀物,卷入的包渣和保护渣、水口被冲刷的残留物等。

连铸坯中最后凝固的夹杂物的数量、分布和粒度,是受中间包内钢水的纯净度、结晶器内注流的冲击深度以及注流的运动状态等制约的。

瓷器气泡鉴定经验之谈

瓷器气泡鉴定经验之谈一、引言瓷器作为古代文明的瑰宝,在许多收藏爱好者中备受追捧。

然而,市场上的瓷器众多,其中不乏造假者。

在鉴定瓷器的过程中,气泡是一个重要的指标之一。

本文将以瓷器气泡鉴定为主题,探讨瓷器气泡的形成原因、鉴定方法以及实践经验,希望对广大瓷器爱好者有所帮助。

二、瓷器气泡形成原因瓷器气泡是指在瓷器制作过程中,由于特定的原因导致瓷胚或釉面上出现小气泡。

下面列举了瓷器气泡可能形成的几个常见原因:2.1 瓷胚制作过程中的气泡在瓷胚的制作过程中,如果空气没有排除干净,就容易形成瓷胚内的气泡。

这些气泡在烧制过程中会膨胀,形成瓷器表面的气泡。

2.2 釉面制作过程中的气泡在釉面的制作过程中,如果釉料的成分或制作工艺不当,就会导致釉面中出现气体。

这些气体在烧制过程中会逐渐释放出来,形成瓷器表面的气泡。

2.3 烧制过程中的气泡在烧制过程中,瓷器受热膨胀,其中的气体也会受热膨胀。

如果气体无法顺利排出,就会形成瓷器内的气泡。

三、瓷器气泡鉴定方法瓷器气泡的鉴定是瓷器鉴定的重要环节之一,下面将介绍几种常见的瓷器气泡鉴定方法:3.1 观察眼平缩放法这种方法要求观察者将眼睛与瓷器的表面保持平行,然后缩放焦点,观察瓷器表面是否有气泡。

由于瓷器气泡一般位于瓷器表面,这种方法可以较为准确地发现气泡。

3.2 观察穿刺法这种方法要求观察者用尖锐的工具轻轻刺破瓷器表面,观察刺破的位置是否有气泡逸出。

如果有气泡逸出,说明瓷器内部存在气泡。

3.3 高温观察法这种方法要求观察者将瓷器放入高温环境中,观察是否有气泡从瓷器表面逸出。

由于高温会加剧气泡膨胀和释放,这种方法对于检测气泡非常有效。

3.4 X射线检测法这种方法要求使用专业的X射线设备对瓷器进行检测,观察内部是否有气泡存在。

这种方法可以非常准确地检测瓷器内部的气泡,但需要专业设备和专业知识的支持。

四、瓷器气泡鉴定经验分享瓷器气泡的鉴定需要经验和技巧,下面分享一些实践经验:4.1 多角度观察在进行瓷器气泡鉴定时,应该从不同的角度观察,包括侧面、正面和上方等角度。

铸造工艺中气孔缺陷形成原因

铸造工艺中气孔缺陷形成原因气孔缺陷是铸造工艺中常见的一种缺陷,它会影响铸件的性能和外观质量。

本文将探讨气孔缺陷的形成原因,其中包括金属液态状态下气体的影响、模具和铸造工艺的影响以及操作不当造成的影响。

一、金属液态状态下气体的影响在铸造过程中,金属液态状态下存在大量气体,在凝固过程中这些气体会形成气泡,从而形成气孔缺陷。

金属液态状态下气体形成的原因包括以下几个方面:1.熔体吸气:在铸造过程中,金属液态状态下会吸入大量气体,包括空气、水蒸气和燃烧排放物等。

熔体的吸气问题主要是由于铸造过程中没有采取有效的排气措施导致的。

2.金属本身的氧化还原反应:金属在铸造过程中会随着气氛的变化而氧化或还原,这种过程也会产生气体,从而形成气泡。

而这种氧化还原反应又受到金属本身的化学成分以及加热温度等因素的影响。

3.金属液态状态下气体的扩散:在金属液态状态下,气体有一定的扩散性,当扩散到形成金属凝固迹象区域时,气体就会形成气泡,产生气孔缺陷。

二、模具和铸造工艺的影响模具和铸造工艺对气孔缺陷的形成也有着重要的影响。

其中模具会影响铸造过程中气体的排放,而铸造工艺本身也会对顶底放砂、浇注速度等方面产生影响。

1.模具孔隙率:模具的孔隙率越大,就意味着模具的通气性越好,气体容易排除,从而减少了产生气泡和气孔缺陷的概率。

2.浇注温度和浇注速度:铸造工艺中,浇注温度和浇注速度都会对气孔缺陷的形成产生影响。

浇注温度过高,金属流动速度过快,就会使气体不能充分排出,从而导致气泡的形成;浇注速度过快,则会使金属渣块混入熔体中,从而形成气孔缺陷。

3.顶底放砂:顶底放砂也是导致气孔缺陷的重要因素之一。

如果模具与砂型之间的接触面太大或没有足够的转角倒圆处理,就会导致铸件内部含有较多的气泡和气孔缺陷。

三、操作不当造成的影响操作不当也是导致气孔缺陷的原因之一。

操作不当主要指铸造工艺中操作人员在操作过程中未能注意到严格按照规范操作,在浇注过程中造成阻塞以及部分处理不当都可能导致气孔缺陷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连铸坯中气泡产生原因分析及判断方法发表日期:2007-1-10 阅读次数:387摘要:本文对连铸坯气泡的成因及特性进行了分析,并提出了识别气泡类型及改善和解决气泡问题的方法。

关键词: 连铸坯气泡氩气保护1 前言在钢的连铸过程中,不论是连铸“准沸腾钢”还是连铸高纯净度的镇静钢,国内外许多钢厂都遇到过连铸坯中的气泡问题,并且采取了相应的改进措施。

有关连铸坯中气泡问题的科技文献,国内主要是侧重于连铸低硅低碳拉丝材等“准沸腾钢”,高品质钢连铸坯中的气泡问题的研究主要见诸国外文献,国内文献不多。

韶钢2号板坯连铸机于2003年5月投产,至2004年10月,所生产的Q235、Q345、45、50、船板等钢号都出现了一些气泡废品。

为此,本文根据前人的理论、经验以及韶钢的生产实践,对连铸坯气泡的表现形式及产生的原因进行了分析,推断连铸坯气泡的成因,并采取了相应的改进措施,达到了改善气泡问题的目的。

2 气泡产生的原因及表现特性分析根据炼钢理论及前人的经验,连铸过程产生气泡(包括针孔)的主要原因有3类——脱氧不良、外来气体(空气、保护性气体)、水蒸气(来自潮湿的添加料和耐火材料等)。

2.1 脱氧不良2.1.1 CO气泡产生机理脱氧不良时,产生的气泡为CO气泡。

文献表明,在1500℃左右,钢液中与[0]优先发生反应的元素排列顺序为:Ca,Ba,Re,Al,Si,C,V,Mn,Fe,P,Cu,其中的Si,在1500℃附近,跟[O]反应的优先顺序与C相当,即[O]会与[C]、[Si]同时发生反应。

当钢中存在[0]时,发生碳氧反应的必要条件之一是,在一定温度下,排在[C]元素之前的强脱氧剂[M]与[0]反应达到平衡时的[0]浓度高于[C]与[O]反应达到平衡时的[O]浓度。

钢中碳氧反应:[C]+[O]=CO△rG o=-22186-38.386 T(J/m01) (1)则:lnK=ln{(Pco/P o)/(a[c]a[0])}-2668.5/T+4.617因此:a[c]a[0]=Pco/P O EXP[-268.5/T—4.617] (2)假设CO分压为一个标准大气压,无其它气体,Pc0/P o=1,令:T=1500+273=1773K则:a[c]a[0]=0.002194 (3)设活度系数fc=fo=1,当w[c]%=0.06(低碳拉丝用钢的碳含量)和0.46(45号优质碳素钢的碳含量)时,由式 (3)计算得到:w[o]%=0.03657和0.004770 (4)这是在以上假设条件下,与[C]平衡的[O]值。

当钢中存在酸溶铝时:2[Al]+3[0]=A12O3(s)△rG o=-1202070+386.28 T(J/m01)(5)则:lnK=ln{1/(a[Al]2a[0]3}=144584/T-46.46因此:a[Al]2a[0]3=exp[-144584/T+46.46] (6)令[Al]、[0]的活度系数均为1,T=1500+273=l773 K令w[Al]%=0.010和0.003,计算得到:w[o]%=0.00004和0.04 (7)这是在以上假设条件下与[A1]平衡的[0]值。

由(4)、(7)可知,当钢液中[Al]含量为0.010%时,不论[C]为0.06%或0.46%,钢中的[O]都是先与[A1]反应,也就是说,钢中氧由脱氧元素[A1]控制,不会发生碳氧反应;当钢液中[A1]含量为0.003%及以下,而且钢中不存在[Ca]、[Re]等其他强脱氧元素,或其含量太低,不足以控制钢中[0]时,钢中的[O]都是由[C]控制,首先发生碳氧反应,钢中C含量越高,越容易发生碳氧反应。

韶钢4个钢号的典型化学成分,如表1所示。

表1 韶钢4个钢号的成品钢板化学成分/%由表1可知,由于前面3个钢号的铝元素含量都在0.010%以上,因此,钢中的[O]由[A1]控制,不会发生碳氧反应;而第4个钢号SL—05,铝元素含量低于0.003%,钢中的[0]由[C]控制,发生碳氧反应。

以上的计算方式,是假设有关元素的活度系数为1,更精确的活度系数,可利用钢液中相关元素的活度相互作用系数e i j及各钢种的化学成分进行计算:lgfc=∑e c j w[j] (8)lgfo=∑e o j w[j]% (9)计算结果如表2所示。

表2 韶钢典型钢种的C、O活度及活度积以上所计算的碳氧反应发生的条件,是以钢中C0分压为1个标准大气压为前提,碳氧反应发生的位置,相当于靠近钢水表面的钢液中的CO气泡与钢液的界面处。

实际上,钢坯中CO气泡的出现,经历了如下过程:1)树枝晶间的浓缩相(较大的碳氧浓度积)中形成针孔气泡源;2)通过局部的碳氧反应,针孔形成临界气泡;3)通过气液界面持续的碳氧反应,临界气泡长大形成宏观气泡;4)一部分宏观气泡长大后,在浮力的作用下向上运动,同时,气液界面持续碳氧反应,并吸附所遇到的夹杂和其它气泡,最后从钢水中逸出,或被凝固界面捕获留在连铸坯中;一部分宏观气泡不运动,附着在原树枝晶间,成为连铸坯“针孔”或皮下气泡。

因此,连铸坯中气泡的形成,生核(临界气泡)和长大是两个必不可少的环节。

气泡源,主要在铸坯凝固过程的固液界面,而不是在相当于均相的钢液中。

而临界气泡的形成和长大,与钢水的系统压强密切相关。

系统压强一般分为如下两种:P生=Pco+P H2+P N2P阻=P环境压强+P钢水静压强+P附加压强只有当P生>P阻时,CO气泡才能形成和长大。

而连铸过程P阻最小的位置,就是最靠近结晶器液面的凝固坯壳的固液界面,越往下,钢水静压强越大,气泡越难形成和长大。

距结晶器液面的一定深度,P生<P阻时,即使树枝晶间的浓缩相中形成针孔气泡源,但形不成临界气泡,更谈不上气泡长大,此时,即使钢中有一定的碳氧浓度积,碳氧反应也不可能再持续进行。

上述分析表明,铸坯中由于脱氧不良而形成的C0气泡,其存在的位置,从铸坯横截面观察,应该分布在铸坯皮下的一定深度。

2.1.2 CO气泡实例韶钢于2000年开发的SL-05低碳拉丝准沸腾钢方坯,几乎每条方坯都存在皮下气泡和针孔,分布很有规律,气泡严重时,形成“蜂窝”状,窝孔的分布方向与凝固方向相同,蜂窝状气泡在钢坯横截面(用刨床加工实物)上的分布如图1,横截面的芯部存在一个非常对称的正方形,其内不存在气泡。

图1证明了在其它条件相对稳定的前提下,存在一个由钢水静压强决定的气泡生成临界压强,也就是说,大于该压强的钢水,不再生成CO气泡。

图1 准沸腾钢方坯横截面上的蜂窝状气泡示意图(阴影部分)2.1.3 改善和消除CO气泡的措施加大连铸坯一冷水强度,提高连铸坯拉速,可适当减少[C]、[O]的相界面偏析富集,减少针孔气泡源,同时使钢水快速进入高静压强的下部区域,能够有效抑制CO针孔气泡的长大。

为了顺利连铸低硅低铝准沸腾钢水,保证不产生大量皮下气泡,一方面,必须摸索出低碳准沸腾钢的合理的氧浓度(用固体电解质氧浓差电池测定钢中氧活度,通过钢包喂硅钙丝调节其值),韶钢的经验值为中包a[o]=30~60×10-6;另一方面,在钢水中氧浓度一定的条件下,可适当提高拉速,进一步抑制皮下气泡的生成。

2.2 外来气体(保护性气体、空气、水蒸汽)2.2.1 空气及其二次氧化当连铸过程的钢水淌开浇铸,使钢流表面与大气直接接触,或保护浇铸装置有缝隙产生负压吸入空气,则发生钢水的二次氧化,钢中吸入大量空气。

一方面,在气、液界面,空气中的氧分子、部分氮分子溶解进入钢中,增加了钢中[0]、[N]含量,空气中的二氧化碳,会部分地与钢中C、Si、Mn、A1等发生反应,生成金属氧化物和C0气体。

钢液吸入空气导致二次氧化产生C0气泡的行为与钢水脱氧不良产生CO气泡的行为相同。

另一方面,未溶解的空气(混合气体),以气泡的形式进入钢液,其行为与后面描述的保护性气体氩气相似。

溶解在钢液中的部分氮、氧、氢等原子,当与钢中已经存在的气泡边界接触时,也会以原子形式扩散至界面,形成氮、氧、氢分子,进入气泡。

2.2.2 水蒸汽主要来源有如下几方面:1)精炼过程中添加的合金、造渣料、大、中包覆盖剂、结晶器保护渣,含有一定的水分,其中的部分水,分解成[H]、[0]进入钢液。

为此,必须保证合金料的干燥或采取烘烤措施,保证进厂的覆盖剂、保护渣的水分在0.5%以下,防止受潮。

2)连铸过程,铸机水冷系统产生水蒸汽,由于抽风机能力不足,水蒸汽会沿铸机上升,在结晶器上盖板下表面凝成水滴,从结晶器铜板上口边沿流入结晶器,进入结晶器保护渣,甚至部分水蒸汽从组合式结晶器角缝进入并上升,进入保护渣中,导致保护渣湿润,并在弯月面结渣,造成连铸不顺。

这部分水蒸汽,只有很小一部分能进入烧结层,分解成[H]、[0]原子,而[H]、[O]原子进入钢水之前,必须透过溶渣层,因此,应该只有极小部分能最后进入钢液。

3)耐火材料中的水。

主要指中包等耐火材料烘烤不干,在浇铸的前一阶段(主要是连浇炉的头几块坯或第一炉),水蒸汽全部进入钢中变成[H]、[0]原子。

最后,若形成气泡,其化学成分应该是以CO(如果钢中的脱氧合金如铝含量较高时,主要形成氧化物夹杂,不会形成CO)和H2为主,而且,其气泡的特点是:只有浇次的头一炉的前几支坯出现气泡,越到后面,气泡越少。

一些钢厂的连铸坯,经常出现坯头气泡,这是原因之一(另一原因是开浇时,保护浇铸尚未到位,二次氧化较严重)。

2.2.3 氩气当连铸采取全程保护浇铸且采用氩气保护时,在大包与中包之间,从大包下水口与大包浸入式长套之间的缝隙进入钢水中的氩气,随后从中包的钢液表面上浮逸出,气泡基本上不会进入结晶器。

在中包与结晶器之间,从中包的塞棒、中包上水口透气砖、中包上下水口缝隙等位置进入钢水中的氩气,随钢流进入结晶器,这些氩气的作用:1)氩气防止了水口结瘤,抑制了组合式水口吸入空气导致的二次氧化;2)气泡从结晶器钢液的逸出活跃了结晶器保护渣;3)氩气泡边随钢流运动,边向上浮,加速了钢液中夹杂的上浮;4)还有冷却塞棒的作用。

但是,进入结晶器的氩气泡,随钢液运动至结晶器的一定深度的不同部位,在固液界面,凝固的枝晶会捕捉气泡,导致铸坯气泡的形成。

2.2.4 外来气泡的特点外来气泡,指氩气、空气等以气态形式进入钢中的气体,这里重点针对保护性气体氩气泡。

文献介绍了美国内陆钢厂(Inland SteelCompany)的1号板坯连铸机(900mm弧形结晶器,铸机半径12.3m,结晶器中的坯厚为240㎜)所生产的低碳和超低碳钢板坯,冷轧钢卷的表面或皮下出现铅笔状气泡(pencil blister),在钢卷退火后,皮下气泡所在位置甚至出现鼓泡。

钢卷出现气泡的主要位置,对应于钢坯的内弧宽面,距离铸坯两窄面150mm以内。

文献对连铸过程中及成品坯中氩气泡的表现形式行了理论分析、模拟计算,得出结论:氩气泡在铸坯液芯中(主要指结晶器及其下方区域)存在上、下两个循环区,大多数氩气泡及其所经路径上吸附的夹杂,在结晶器内的上循环区运动后,绝大部分上浮到渣层;小部分体积较小的气泡及其所吸附的夹杂,运动到下循环区,在坯壳内表面附近循环,大部分被凝固坯壳的内表面所俘获。