自动铝塑包装机操作规程

自动包装机安全操作规程范本(2篇)

自动包装机安全操作规程范本一、引言自动包装机是一种重要的生产设备,通常用于对产品进行包装,提高生产效率。

为确保操作安全,保障生产人员的人身安全和设备的正常运转,制定本安全操作规程。

二、操作前的准备1. 确保自动包装机与供电电源连接正常,电缆无破损。

2. 确保自动包装机的各个部件装配完好,无松动、缺件等现象。

3. 清理包装机周围的杂物和易燃物,确保工作区域整洁干净。

三、操作步骤1. 打开主电源开关,确保包装机正常供电。

注意观察电源指示灯是否正常亮起。

2. 检查包装机的安全防护装置是否完好。

确保防护门、安全栅栏等能够正常打开和关闭,并且能够有效地限制人员进入工作区域。

3. 检查包装材料的存储,确保充足并且质量良好。

4. 根据产品要求,设置包装机的相关参数,如包装速度、包装尺寸等。

调节包装机的工作方向,确保符合产品的要求。

5. 确保操作人员熟悉包装机的工作原理和操作流程,注意事项和预防措施。

四、操作事项1. 在操作过程中,严禁戴手套、长袖等杂物进入包装机的工作区域,以免被夹伤或引发安全事故。

2. 操作人员应站在包装机的侧面,远离传送装置和切割装置,以免发生误伤。

3. 当包装机异常工作或发生故障时,立即停机,并通知维修人员进行检修,切勿擅自进行维修和操作。

4. 在清洁和维护包装机时,务必先切断电源,并使用工具进行操作,切勿用手直接接触机器部件。

5. 定期对包装机进行维护和保养,确保各个部位的润滑和清洁。

五、应急预案1. 当包装机发生故障或异常情况时,操作人员应立即停机,并按照相关应急预案进行处理。

2. 在发生火灾等紧急情况时,操作人员应立即切断电源,并用灭火器等灭火工具进行灭火,同时报警求助。

3. 在发现疑似人身伤害事故时,应立即采取急救措施,并及时通知相关部门进行处理。

六、操作注意事项1. 操作人员必须经过专业培训并取得相应的操作证书,方可负责操作自动包装机。

2. 在操作过程中,严禁随意调整包装机的工作参数,以免引发安全事故。

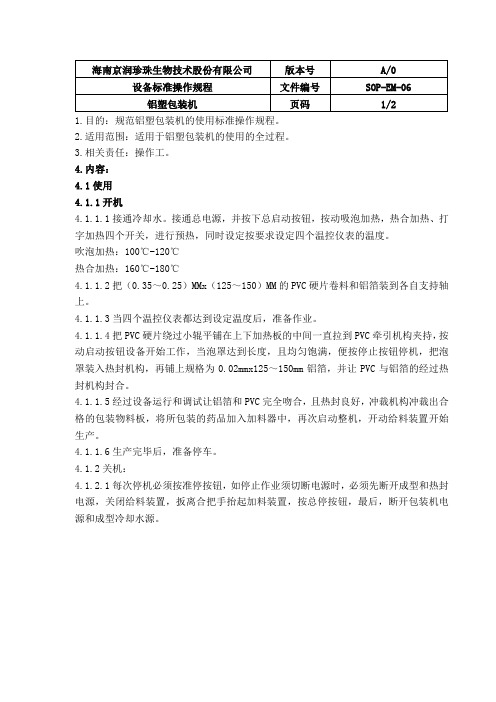

001-铝塑包装机标准操作规程

1.目的:规范铝塑包装机的使用标准操作规程。

2.适用范围:适用于铝塑包装机的使用的全过程。

3.相关责任:操作工。

4.内容:

4.1使用

4.1.1开机

4.1.1.1接通冷却水。

接通总电源,并按下总启动按钮,按动吸泡加热,热合加热、打字加热四个开关,进行预热,同时设定按要求设定四个温控仪表的温度。

吹泡加热:100℃-120℃

热合加热:160℃-180℃

4.1.1.2把(0.35~0.25)MMx(125~150)MM的PVC硬片卷料和铝箔装到各自支持轴上。

4.1.1.3当四个温控仪表都达到设定温度后,准备作业。

4.1.1.4把PVC硬片绕过小辊平铺在上下加热板的中间一直拉到PVC牵引机构夹持,按动启动按钮设备开始工作,当泡罩达到长度,且均匀饱满,便按停止按钮停机,把泡罩装入热封机构,再铺上规格为0.02mmx125~150mm铝箔,并让PVC与铝箔的经过热封机构封合。

4.1.1.5经过设备运行和调试让铝箔和PVC完全吻合,且热封良好,冲裁机构冲裁出合格的包装物料板,将所包装的药品加入加料器中,再次启动整机,开动给料装置开始生产。

4.1.1.6生产完毕后,准备停车。

4.1.2关机:

4.1.2.1每次停机必须按准停按钮,如停止作业须切断电源时,必须先断开成型和热封电源,关闭给料装置,扳离合把手抬起加料装置,按总停按钮,最后,断开包装机电源和成型冷却水源。

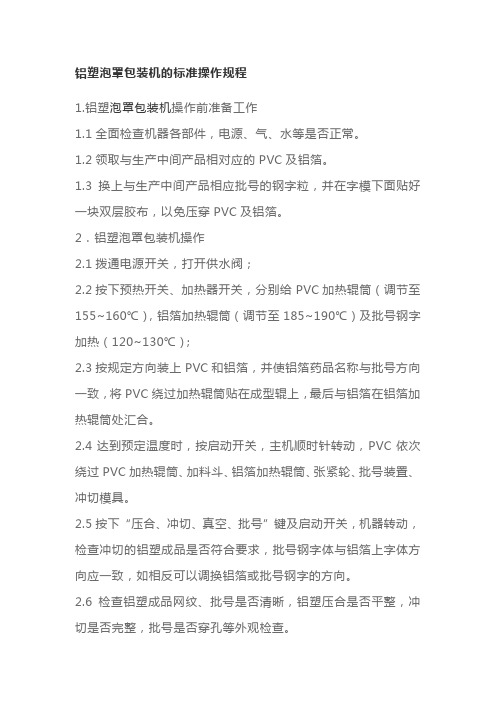

铝塑泡罩包装机的标准操作规程

铝塑泡罩包装机的标准操作规程

1.铝塑泡罩包装机操作前准备工作

1.1全面检查机器各部件,电源、气、水等是否正常。

1.2领取与生产中间产品相对应的PVC及铝箔。

1.3换上与生产中间产品相应批号的钢字粒,并在字模下面贴好一块双层胶布,以免压穿PVC及铝箔。

2.铝塑泡罩包装机操作

2.1拨通电源开关,打开供水阀;

2.2按下预热开关、加热器开关,分别给PVC加热辊筒(调节至155~160℃),铝箔加热辊筒(调节至185~190℃)及批号钢字加热(120~130℃);

2.3按规定方向装上PVC和铝箔,并使铝箔药品名称与批号方向一致,将PVC绕过加热辊筒贴在成型辊上,最后与铝箔在铝箔加热辊筒处汇合。

2.4达到预定温度时,按启动开关,主机顺时针转动,PVC依次绕过PVC加热辊筒、加料斗、铝箔加热辊筒、张紧轮、批号装置、冲切模具。

2.5按下“压合、冲切、真空、批号”键及启动开关,机器转动,检查冲切的铝塑成品是否符合要求,批号钢字体与铝箔上字体方向应一致,如相反可以调换铝箔或批号钢字的方向。

2.6检查铝塑成品网纹、批号是否清晰,铝塑压合是否平整,冲切是否完整,批号是否穿孔等外观检查。

2.7检查符合要求后,机器正常运转,放下加料斗,加入过筛的合格中间产品。

2.8打开放料阀,调节好加料速度与机器转速一致,按“刷轮”开关,调节正常转速,为以不影响中间产品质量为宜;2.9机器正常运转,开始进行生产操作;

2.10生产过程中必须经常检查铝塑成品外观质量,机器运转情况,如有异常立即停机检查,正常后方可生产;

2.11生产结束后,按总停开关,关闭冷却水。

DPT130A型铝塑泡罩包装机操作规程

DPT130A型铝塑泡罩包装机操作规程一、操作前的准备工作1.检查机器是否处于良好状态,如有损坏或故障,应及时报修。

2.确保操作人员了解包装机的基本操作流程,并已接受相关培训。

二、开机操作1.按下包装机的启动按钮,待机器正常启动后,检查各项指示灯是否正常。

2.检查工作台和周围环境是否清洁整齐,无杂物堆积。

三、调整操作参数1.按照产品要求,选择合适的包装材料和规格,并将其放入包装机的材料槽内。

2.根据包装材料的不同要求,调整包装机的封口温度、封口时间和封口压力等相关参数。

确保封包效果良好。

四、装料操作1.打开材料槽,将需要包装的药品或食品均匀放置在成型模具内。

2.注意控制每个模具的装料量,以避免过度或不足造成的不良封包。

五、封口操作1.执行封口操作前,检查成型模具是否清洁完整,并确保真空系统工作正常。

2.按下封口按钮,包装机将进行加热封口,同时进行真空抽取过程。

确保包装密封性良好。

六、冷却定型1.成型模具完成封口后,将包装板取出,并放置在冷却架上进行自然冷却定型。

确保封包不变形。

七、检查封包质量1.封包冷却后,检查封口线是否完整,无缺口或松动。

2.检查封包是否牢固密封,无气泡、漏气现象。

八、包装完成1.将封好的包装板移出,进行计量和称重,确保包装数量和质量符合要求。

2.清洁工作台和周围环境,移除包装废料和杂物。

九、机器停机1.操作完成后,按下包装机的停机按钮,将设备关闭。

2.定期对包装机进行维护和清洁,保持设备良好状态。

以上是DPT130A型铝塑泡罩包装机操作规程的一般内容,具体操作规程可根据设备的使用说明书和生产工艺进行调整。

在操作过程中,操作人员应严格按照规程操作,确保操作安全和产品质量。

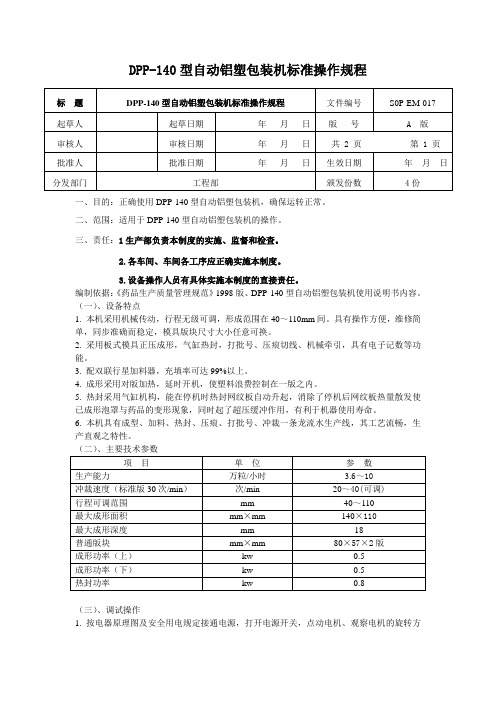

DPP-140型自动铝塑包装机标准操作规程

DPP-140型自动铝塑包装机标准操作规程一、目的:正确使用DPP-140型自动铝塑包装机,确保运转正常。

二、范围:适用于DPP-140型自动铝塑包装机的操作。

三、责任:1生产部负责本制度的实施、监督和检查。

2.各车间、车间各工序应正确实施本制度。

3.设备操作人员有具体实施本制度的直接责任。

编制依据:《药品生产质量管理规范》1998版、DPP-140型自动铝塑包装机使用说明书内容。

(一)、设备特点1. 本机采用机械传动,行程无级可调,形成范围在40~110mm间。

具有操作方便,维修简单,同步准确而稳定,模具版块尺寸大小任意可换。

2. 采用板式模具正压成形,气缸热封,打批号、压痕切线、机械牵引,具有电子记数等功能。

3. 配双联行星加料器,充填率可达99%以上。

4. 成形采用对版加热,延时开机,使塑料浪费控制在一版之内。

5. 热封采用气缸机构,能在停机时热封网纹板自动升起,消除了停机后网纹板热量散发使已成形泡罩与药品的变形现象,同时起了超压缓冲作用,有利于机器使用寿命。

6. 本机具有成型、加料、热封、压痕、打批号、冲裁一条龙流水生产线,其工艺流畅,生产直观之特性。

(三)、调试操作1. 按电器原理图及安全用电规定接通电源,打开电源开关,点动电机、观察电机的旋转方向,应与机上所示箭头方向相同;若不同,更改电源线接头以更正方向。

2. 对需要润滑的部位进行加油(一般机油即可)。

3. 按机座侧面标牌所示接通进水口、出水口,将进气管接头接入进气接口。

4. 成形模的安装:成形模必须靠近加热板,距离不得大于3mm。

成形模必须安装在导板上平面的中心位置,与导板上平面的中心线垂直。

热封模的安装:热封模的安装要求就是要与成形塑片中的泡罩吻合,如果出现前后偏位现象,可用扳手摇动成形移动手柄,按顺时针方向摇动能使成形站和热封站距离增长,反之则距离缩短。

如果出现左右偏位现象,可松开热封模板并移动热封模板,使成形塑片的泡罩与热封模良好吻合。

自动包装机操作规程3篇

自动包装机操作规程3篇【第1篇】自动包装机操作规程1.开机前检查传动部位,实行加油、紧固等措施,确保传动部位润滑有效,无松动脱节现象。

2.接通电源,检查各传动部位是否有效,按照包材性能和包装要求安装包装薄膜,调整温度控制器、间隙齿轮和偏心轮。

3.检查下料开关,确保关闭,然后接通电机开关。

4.将薄膜送入纵封棍,空程前进一段,检查是否有粘连现象,发觉问题准时解决。

5.接通下料开关,调节供料时光,小包装计量及出包速度,符合要求后方可正常生产。

6.正常开机过程中,要常常用铜刷扫纵、横封辊表面,确保封口效果良好。

7.薄膜装入以后,如长时光不开机,应将薄膜与纵、横封脱离。

8.操作过程中,严禁用手及其他物品逼近纵、横封之间,确保平安。

9.操作结束以后,准时对设备举行清理,确保设备内外清洁。

10.对设备举行须要的维护保养和润滑工作,对横封铜套每班加油一次,机修人员对变速箱、传动齿轮、轴承等部位要定期检查,确保润滑有效。

【第2篇】自动包装机平安操作规程1、开机前先检查压缩空气气压是否达到要求(0.6bar以上),检查各主要部件是否完好,如加热带、剪刀、小车各部件等。

同时查看机器周围有无其他人员,以确保开机后的平安。

2、对供料系统和计量机举行生产前的清洗工作,以保证产品的卫生。

3、合上主电源空气开关,接通电源举行开机,设定和检查各温控仪的温度,上好包膜。

4、先调好制袋和检查打码效果,同时开启供料系统供料,当物料达到要求后,先开启制袋机制袋,同时检查真空箱抽取真空的真空度和热合质量,即制袋达到要求后,开头物料填充,举行生产。

5、生产过程中,随时检查产品的质量,如口含菜丝、真空度、热合线、皱折、分量等产品的基本要求是否合格,如有问题随时调节。

6、操作人员不得任意调节机器的一些运行参数,如运行次数、伺服和变频的各种参数,如需调节,必需报告工段长,由相关的修理人员或技术人员一起调节;生产中,按照实际状况,操作人员可以对各个温控仪的温度和部分相角参数适当调节,但必需先通知组长和工段长,以保证囫囵生产过程中设备运行的各个参数受控,保证设备的稳定运行,保证正常生产和产品质量。

铝塑包装机使用操作程序

11. 依次关闭总开按钮,关闭总电源及水气阀,关闭排风机。

12. 注意事项:

12.1 机器在运行过程中切勿开启各安全门。

12.2 严禁用酒精擦拭有机玻璃门和触摸屏。

2.2 维护

2.2.1 经常检查各部分螺钉,不得有松动现象。

铝塑包装机使用操作程序

[目的] 建立铝塑包装机使用操作程序,确保 操作人员及维修人员对本程序实施负责。

[程序]

1. 给机器加注润滑油,用洁净抹布蘸取75%乙醇擦拭或喷洒消毒加料斗,晾干。

2. 调节给水、排水系统及压缩空气至生产所需。

2.2.2 电器部分应注意防水、防潮、防鼠,保证电控箱内及接线端子处干净,以防造成电气故障。

4. 按照图示安装好PVC薄膜及铝箔。

5. 接通总电源,

6. 按下总开按钮,使触摸屏通电。检查各接近开关,按“Reset”按钮,消除故障。

7. 点击触摸屏进入主菜单。

8. 根据生产需要,对温度和系统进行设置,设置照相系统参数。

9. 设置结束返回主菜单,向料斗中加入囊粒,将震动开关打向手动,使下料竖框板充满粒子,点击“工作”按钮,机器开始运行。

铝塑包装机

六、维护保养 检查安全接地,可靠;每班开机前。 检查冷却水正常;每班开机前。 检查电器控制良好;每班开机前。 油水分离器水杯放水;每班。 油水分离器油杯加足油量(20#机械油);每周。 传动箱加机油(15-20#);每周。 各滚动轴承加注润滑脂;6个月。 压力表检定;6个月。 温度表检定;1年。 电器系统调整;3个月。

塑片 泡罩 1.轨道调整不当 1.重新调整轨道 未能 准确 二、横 2.成形模或热封 2.加大冷却水流量 模冷却不良,导 进入 向偏 致PVC温度升高 热封 位或 变形或延伸 模孔 单边 3.PVC质量不好, 3.调换PVC(塑片) 紧松 加热后两边伸 缩不一致

一、粘合 不牢 固

1.温度太低铝箔表面的胶未 到溶点 2.铝塑质量不好或涂胶不匀 1.网纹生锈或有污物 2.热封温度太低 3.网纹板与下模吻合不良 4.成形温度太低,泡罩成形 时拉簿了泡与泡之间的厚 度 5.压力不足 6.上下模不平行 7.热封气缸立柱上升高度不 够,热封模到最高点时, 上模(网纹板)必须有3毫 米左右向上推动 1.热封温度太高 2.热封压力太大

谢谢观看

四、注意事项 安装时注意安全接地。 维修设机器。 开机生产时要注意打开冷却水。

五、常见故障及处理

常见故障 产 生 原 因 排 除 方 法 1.调低温度 2.调换PVC塑片 一、泡罩 1.成形温度太高 底膜 2.PVC质量不好 穿孔 塑 料 泡 罩 成 形 不 良 1.成形温度太低 2.上下模不平行

1.调高温度 2.调节立柱球头螺母(包括锁紧螺 母),使上下模平行吻合时密封 良好 二、成形 3.O型密封圈损坏 3.更换O型密封圈 不完 4.吹气孔和排气孔 4.用钢针疏通排气孔 整 堵塞 5.空气压力不宜 5.调节减压阀压力,一般为(0.30.5MPa) 6.吹气时间不对 6.调节吹气凸轮位置(待成形模闭 合即行吹气)

自动包装机操作规程

自动包装机操作规程一、工作准备1.操作人员应熟悉自动包装机的结构、性能、操作方法和安全措施。

2.操作人员应穿戴好工作服、帽子和手套,并佩戴好其他必要的个人防护装备。

3.检查自动包装机的各项设备是否正常运转,并清理机器周围的杂物和障碍物。

4.准备好所需的包装材料和其他必要的辅助装置。

二、机器操作1.掌握自动包装机的启动、停止和调整方法,确保操作正确、流畅。

2.在启动之前,检查所有安全装置和报警器是否正常工作。

3.使用合适的工具和设备进行包装机的调整和维护,避免使用有损害机器的硬物。

4.小心操作操作面板上的按钮和控制器,避免误触导致机器异常运作。

5.注意机器运转时的声音和震动情况,及时发现并处理异常情况。

三、包装过程1.在包装前,确保产品的质量符合要求,避免使用损坏或有异物的产品进行包装。

2.严格按照工艺要求设置好包装机的参数,确保包装效果符合标准。

3.监控包装机的运行状态,注意通风口和出料口的顺畅与否,避免发生堵塞。

4.保持包装机周围的环境清洁和整齐,定期清理机器内部的杂物和残留物。

5.定期检查包装机所用润滑油的量和质量,确保机器的顺畅和延长使用寿命。

四、异常处理1.发现机器异常运作时,应立即停机并切断电源,采取必要的紧急措施,查明原因,并及时向维修人员报告。

2.如遇到物料不足、故障、断电或其他意外情况,应立即停机并报告相关管理人员。

3.严格禁止私自改动、调整或操作包装机的任何部件或装置,必须由授权的人员进行操作。

五、工作总结1.工作结束后,对自动包装机进行清洁和维护,确保机器长时间运行的效果和质量。

2.记录包装机的运行状态、维护情况和问题反馈,整理好相关的工作记录和报告。

3.参与培训并定期进行技能和安全教育,提高自身工作能力和安全意识。

以上为自动包装机操作规程的范例,具体实施时需要根据实际情况进行调整和完善。

操作人员应严格按照规程操作,确保自身安全和生产质量的双重目标。

同时,管理人员也应督促和指导操作人员遵守规程,建立健全的安全管理制度,确保自动包装机的正常运行。

自动包装机安全操作规程

自动包装机安全操作规程1. 引言自动包装机是一种用于包装商品的机器设备,具有高效、快速的特点,但操作时必须遵守严格的安全规程,以保障操作人员的安全。

本文档旨在规范自动包装机的安全操作流程,确保操作人员正确理解和遵守相关安全规定,以降低事故风险。

2. 操作前准备在操作自动包装机之前,操作人员应做好以下准备工作: - 确保自动包装机已经接通电源,电源线符合安全要求; - 检查自动包装机的各个部件是否完好,如传送带、传感器等; - 穿戴好必要的防护装备,如带有安全带和安全鞋等; - 关注操作区域的整洁,确保没有杂物和障碍物。

3. 操作流程3.1 启动自动包装机在启动自动包装机之前,操作人员应按照以下步骤进行操作: 1. 确保自动包装机处于安全状态,没有异物和其他障碍物; 2. 按下启动按钮,自动包装机会开始运转; 3. 检查自动包装机是否正常运行,确保没有异常情况出现;3.2 加载待包装商品在自动包装机运行时,操作人员需要将待包装商品加载到合适的位置,具体操作步骤如下: 1. 首先,操作人员应先查看自动包装机的容量和负载要求,确定可以装载多少个商品; 2. 将待包装的商品放置在传送带上,并确保商品排列整齐、不堆积; 3. 检查传送带是否正常运转,并确保商品能够顺利运输到包装机处;3.3 运行自动包装机在加载商品完成后,操作人员应按以下步骤运行自动包装机: 1. 确认自动包装机的正常运行,包括传送带、传感器、包装机器等是否正常工作; 2. 按下运行按钮,自动包装机开始进行包装工作; 3. 监控自动包装机的运行情况,确保没有异常发生; 4. 如果出现异常情况,立即停止自动包装机并进行排除故障;3.4 停止自动包装机在包装工作完成或需要停止自动包装机时,操作人员应按以下步骤停止自动包装机: 1. 按下停止按钮,自动包装机停止运行; 2. 等待自动包装机完全停止运转后,检查机器状态和周围环境是否安全; 3. 确保商品已经包装完成后,将包装好的商品取出,整理并妥善放置;4. 安全注意事项•操作自动包装机时,应专注于操作,不得随意触摸操作区域;•禁止戴手套等易被卷入机器内的物品进行操作;•操作人员应熟悉自动包装机的工作原理和各部位的功能和位置;•在清洁和维护自动包装机时,应先切断电源,并使用适当的工具和设备;•发现任何异常情况或故障应立即报告相关人员,并采取相应的措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 目的

指导工人正确操作和维修保养。

2 适用范围

适用固体制剂车间水泡眼包装工序。

3责任

水泡眼包装工序工人按此规程正确操作。

4内容

4.1 开机前的准备工作

4.4.1 开机前检查机台上有无异物,有异物应清除。

4.4.2 检查各传动部位是否正常,各齿轮油盘加润滑油。

4.4.3 传动箱、附箱体加足润滑油,油位高度应保证凸轮最高面必须浸到油面。

(使用15—20#机油或代用机油),冲裁偏心轮加足润滑油。

4.4.4 按照工艺要求对机台进行清洗。

4.2开机操作

4.2.1 打开电源总开关,接通电源。

4.2.2 打开变频器电源开关键,将电机转速调至低速运行,按下主电机电源开关,再按主电机点动开关键,观察电机运转方向是否与所示箭头相同,同时检查电机运转情况是否正常。

OS-太荔设-03-27-00 第 2 页/共3 页

4.2.3 按照机座后面标示牌所示接通进水、出水口,将气泵气管接头接入进口,检查气泵电源是否按要求接通完好。

4.2.4 取出印刷器中的承墨盘,加入油墨,油墨加入为印刷辊版直径浸入1/3左右,装上承墨盘,调对位置。

4.2.5 按下空压机开键,充气后使加热板上升,装好包装材料(塑片和铝箔),校正中心位置,放下胶辊压印手柄和抬刀手柄。

4.2.6 按下加热、上加热、热开键,将所有加热区进行预热。

调节好温控仪温度(热封、上加热、下加热使用温度可根据使用材料实际使用温度调整)。

4.2.7 以上工作完毕后再观察运行及各部件是否正常,没有发现异常情况,按下主电机运行键,牵引开键,加热板自动放下,并延时10—15秒钟,待塑料片软化后,机器开始工作(延时时间可根据实际情况调节)。

观察成形、印刷、热封、冲裁及运行情况一切正常后,最后打开加料器门放药生产。

打开冷却水。

4.3 运行中注意事项

4.3.1 运行中注意对各润滑点检查加油(如凸轮、齿轮、传动箱及符箱体、裁偏心轮等)。

4.3.2 经常注意观察热封温度及时调整达到好的热封效果。

4.4 停机

4.4.1 关闭各加热电源开关,关闭变频电源,关闭主电机电源,关闭总电源。

整台机停止运行,关闭汽、水。

4.4.2 对整机进行清洁,保证整机干净。

4.5保养和检修

4.5.1 日常保养对传动部件、齿轮、链条等加油,并记录在润滑卡上。

4.5.2 每月停产后或生产前对传动部件及气动部件进行检查与调试。

4.5.3 每月停产后或生产前对水泡眼、热封、压痕、滚轮、凸轮、冲裁等部位进行检查与调整和试运行。

4.5.4每运行50小时对润滑系统检查一次,其中包括机油箱,记录在值班记录;每运行500小时,对传动系统、润滑系统、电气系统进行一次全面检查、维修保养,并记录在设备大中修记录上。

OS-太荔设-03-27-00 第 3 页/共 3 页

5 培训

5.1 培训对象:水泡眼包装工

5.2 培训时间:二小时。