发动机固定支架(A130112J-X0100)铸造工艺设计评审

汽车发动机支架的挤压铸造工艺开发

产 品 外 形 均 为 曲 面 形 状 复 杂 , 见 图 2。 底

3 l 。 第 2 。 e s 期 年

汽车发动机支架 的挤压铸造工艺开发

孙

珏 等

部 4 安 装 平 台 高 度 位 差 1 mm, 且 纵 向倾 角 为 个 9 7。 。 8mm中 孔 需 直 接 铸 出 。 4 安 装 平 台 底 个

Ke r s E g n a k t S u e ec si g Ca t g p o e s ywo d : n i eBr c e ; q e z a t ; si r c s n n

汽 车 发 动 机 支 架 是 某 款 日 系 汽 车 的 重 要 安 全 件 ,产 品在 安 全 性 设 计 I 为独 特 。 当 车 辆 在 较 正 常 行 驶 条件 下 不 发 生 失效 , 且 有足 够 的 安 全 裕 度 。当发 生 剧 烈碰 撞 ,超 出4 N的允 许 剪切 力 时 0k 发 动 机 支 架 断 裂 , 发动 机 随 即 落 地 以保 证 驾 乘 者 的安 全 。应 用 先进 的挤 压铸 造 工 艺 、 根 据 标 准 合

平 面 及 平 台 中 部 的 安 装 孔 需 加 工 , 侧 面 要 加 工 M8mmX l mm通孔 ,上 部 8 . mm: 需 镗 削 。 1  ̄ 2 L

3 发 动机 支 架 产 品铸 造 模具 的开 发

3 1 发 动机 支 架 铸件 设 计 . 底 部 4 安 装 平 台 加 工 余 量 0 6 mm, 上 部 个 .

8 .mm孔 加 工余 量 06mm, X1 1 2 . M8mm mm通 孔 及 底 部 4 安 装 孔 不 铸 出 。上 部 8 . mm孔 拔 模 个 2 1 斜度 l ,其 余 部 位 15 。仅 在 底 部4 安 装 孔 中 。 .。 个

汽车镁合金发动机支架压铸工艺的优化设计

汽车镁合金发动机支架压铸工艺的优化设计吕洪燕;王峰;孙伟【摘要】结合实际生产,针对某款车型的镁合金发动机支架的压铸成型工艺,采用数值模拟方法,设计并优化了其浇注系统及压铸工艺参数,进行了压铸试验和组织性能评估.正交模拟试验得到最佳工艺参数:浇注温度为690℃、模具温度为220℃、压射速度4.8 m/s.X光探伤和力学性能检测表明,在此工艺参数下,成型性良好,铸件组织致密,抗拉强度为254.44 MPa、屈服强度为232.71 MPa、伸长率为7.33%;硬度为77.07 HBS;底座最大压缩变形量为0.08 mm.检测结果均满足性能要求.【期刊名称】《辽宁科技大学学报》【年(卷),期】2019(042)001【总页数】6页(P27-32)【关键词】压铸;镁合金;发动机支架;数值模拟;力学性能【作者】吕洪燕;王峰;孙伟【作者单位】辽宁轻工职业学院机电工程系,辽宁大连 116100;沈阳工业大学材料科学与工程学院,辽宁沈阳 110870;辽宁轻工职业学院机电工程系,辽宁大连116100【正文语种】中文【中图分类】TG249.2轻量化是实现汽车工业高质量发展的最有效共性技术。

在整车中,金属材料零部件占整车质量的85%以上,所以实现汽车零部件的轻量化是降低整车质量和绿色制造的关键措施。

镁合金的密度约为铝合金的2/3,强度略低于纤维增强塑料,却远远高于铸铁材料和铝合金,其承载能力和刚度与其它材料相比,也毫不逊色[1]。

镁合金加工成形性能优良,尺寸稳定。

在汽车行驶过程中,有利于减震和降噪,改善了汽车的安全性和舒适度。

此外,镁合金对环境污染程度较小,回收再利用率较高,不仅实现了绿色制造,同时降低了投资成本。

大约上世纪30 年代,镁合金就已经被应用于汽车制造当中,但是受到当时科技条件的制约,镁合金在汽车上的应用没有得到广泛的发展。

直至2003 年,压铸镁合金才首次应用于汽车的前端[2]。

现如今,汽车仪表盘、底盘和方向盘等汽车零部件的制造也大多采用镁合金,但对于汽车主要承重部件的应用较为少见,尤其是汽车发动机支架。

吊架前段铸件工艺设计及优化

注 系统 , 又 因为是 小型件, 采用中间注 入式 , 浇注过程 平稳 , 有利 于铸件 熔炼 采用1 . 5 T中频 炉, 成分采用光谱 仪测定, 控制 成分在合理的范 顺序凝 固。 围内, 控制熔炼 出炉温 度在 1 5 0 0 1 5 2 0 ℃之 间。 浇包采 用摇 包浇注 , 浇注 浇注系统各部分 断面积的比例关系如下: 前需要烫包。 浇注前 测温, 确保温 度控制在 1 3 6 0 1 4 5 0 " C , 采用低温快 浇 ∑ F 内 : E F t : E F 直 = 1 : ( O . 8 ~ 0 . 9 ) : ( 1 _ 1 ~ 1 . 2 ) 取上 限I : 0 . 9 : 1 . 2 的方法 , 保证 铁水在 2 0 3 0 秒内浇注 完毕。 每 包浇注 8 件, 剩 下铁水 回炉 得 :£ F = 3 . 0 E F t = 2 . 7 E F t = 3 . 6 升高温度后再浇注 , 浇注过程 中注 意引气 。 设计两个 内浇道 , 内浇 I : 1 : h =0 . 5 a , 浇口 杯: 选用漏斗形 4 . 5 铸件压 箱 所 以确定 , 直浇 道高度 为7 5 am, r 横浇 道长度 为2 4 6 mm, 内浇道长 高铬铸铁 热裂倾 向比较大 , 铸 件属于小型铸 件, 确定压 箱时 间为2 4 度为2 0 am。 r 小时, 打箱是 铸件温 度在 2 0 0 C— 下 即可 。

2 . 5 冒口设计

采用模 数法 M= v / / A( c m) M一 模数 ( c m) V 一 体积 ( c m )

4 . 6 清理 高铬铸 铁A 0 5 属于脆 性材质, 清理 工序尤 为重要 , 采用大 锤敲打 浇

A 一 传热 表面积

V=6 64. 2c m A=5 3 9. 3 7 c m M =1 . 23 c m

高强度复杂铝合金优质铸件飞机挂架铸造工艺要点

参 考文 献

姜希尚 铸造手册 第 5 铸造工艺 机械工业出版社 1 4 1月 卷 9 年 0 9 李维谦等 航空铸造工艺 手册 国营 洪都机械厂 18年 1月 90 0

H928 铸造铝合金 B6-6

7 16

铸 造 工艺

一 吾玉铸 造工艺特性 一一

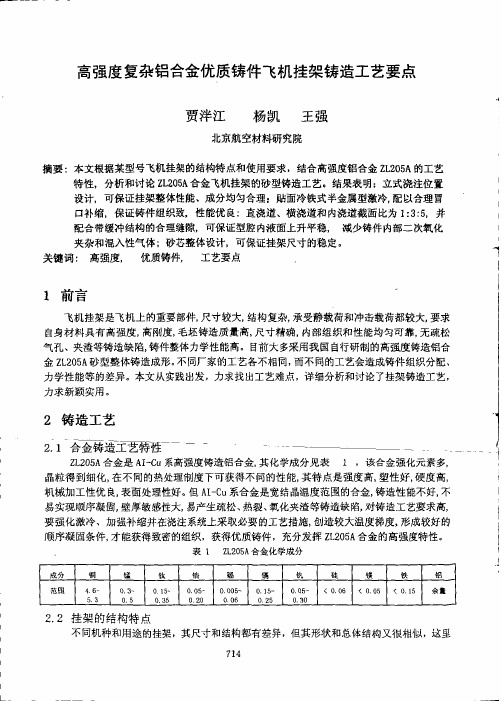

Z25 合金是 A-u L0A I 系高强度铸造铝合金, C 其化学成分见表 1 , 该合金强化 元素多 晶粒得到细化, 在不同的热处理制度下可获得不同的性能 其特点是强度高、 塑性好, 硬度高, 机械加工性 良 表面处理性 但A-u 优 , 好。 IC 系合金是宽结晶 温度范围的合金, 铸造性能不好, 不 易实现顺序凝固, 壁厚敏感性 易产生疏松、 大, 热裂、 氧化夹渣等铸造缺陷 对铸造工艺 , 要求高 , 要强化激冷、加强补缩并在浇注系 统上采取必要的工艺措施, 创造较大温度梯度, 形成较好的 顺序凝固 条件, 才能获得致密的 组织, 获得优质铸件,充分发挥 Z25 合金的高强度特性。 L0A

贾伴江 杨凯 王强

北京航空材料研究院 摘 : 要 本文根据某型号飞 机挂架的结 构特点和使用要求, 结合高 强度铝合金Z25 的工艺 L0A 特性, Z25合金飞机挂架的砂型铸造工艺。结果表明: 分析和讨论 L0A 立式浇注位置 设计, 可保证挂架整体性能、 成分均匀合理;贴面冷铁式半金属型激冷, 配以合 理冒 口 补缩,保证铸件组织致,性能 优良; 直浇道、横浇道和内 浇道截面比为 135 :: ,并 配合带缓冲结构的 合理缝隙,可保证型腔内液面上升平稳, 减少铸件内 部二次 氧化 夹杂和混入性气体; 砂芯整体设 计, 可保证挂架尺寸的 稳定。 关键词 : 高强 度, 优质铸件, 工艺要点

, 口 . l e j e e e e e

铝合金发动机悬置支架挤压铸造工艺研究

为使汽车轻量化,根据其结构和使用性能要求等特点,研究了挤压铸造生产铝合金发动机悬

置支架的工艺过程。结果表明,当挤压比压为100 MPa,挤压速度采用分段调速,即第一段冲

头速度设置为180 mm/s,第二段冲头速度设置为80 mm/s,第三段冲头速度设置为50 mm/s,

且浇注温度为700 模具温度约为200

2020年第2期/第69卷

猜造. 压力铸造 FOUNDRY

铝合金发动机悬置支架挤压铸造工艺研究

陈云’,李杰S罗继相S杜娟2,夏望红彳

(1.武汉理工大学物流工程学院,湖北武汉430063; 2.武汉交通职业学院,湖北武汉430065; 3.广州金邦液态模锻技术有限公司,广东广州511300)

摘要:发动机悬置支架是汽车悬置系统中重要的承力结构件,通常采用球墨铸铁砂型铸造。

2数值模拟

为了优化模具结构及减少试模次数,对悬置支架 挤压铸造充型与凝固过程进行数值模拟闽。模拟中设定铸 件材料为A356,模具材料为SKD61,浇注温度为700 T ,

模具温度为200 -t,空气与支架、空气与模具的传热系 数均设置为41.87 W-m'2 -K 'o支架与模具的传热系数 设置为与合金温度相关的变量,其中合金处于固相线 温度时界面传热系数设置为3 000 W-m'2 - K",合金处于 液相线温度时界面传热系数设置为7000 W • m'2 • K'1 □ 挤压速度设置为分段调速,即从料饼到浇道中部为第 —段,冲头速度设置为180 mm/s;浇道中部到铸件中 部为第二段,冲头速度设置为80 mm/s ;铸件后半部为 第三段,冲头速度设置为50 mm/s。

保压时间约为75 s时,被挤压铸造生产的铝合金

燃气轮机发动机机匣铸造工艺设计及质量控制

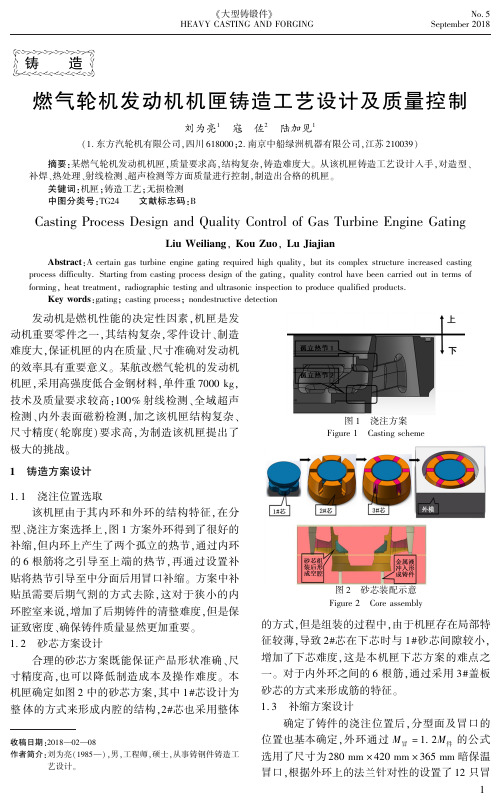

铸㊀㊀造燃气轮机发动机机匣铸造工艺设计及质量控制刘为亮1㊀宼㊀佐2㊀陆加见1(1.东方汽轮机有限公司ꎬ四川618000ꎻ2.南京中船绿洲机器有限公司ꎬ江苏210039)摘要:某燃气轮机发动机机匣ꎬ质量要求高ꎬ结构复杂ꎬ铸造难度大ꎮ从该机匣铸造工艺设计入手ꎬ对造型㊁补焊㊁热处理㊁射线检测㊁超声检测等方面质量进行控制ꎬ制造出合格的机匣ꎮ关键词:机匣ꎻ铸造工艺ꎻ无损检测中图分类号:TG24㊀㊀文献标志码:BCastingProcessDesignandQualityControlofGasTurbineEngineGatingLiuWeiliangꎬKouZuoꎬLuJiajianAbstract:Acertaingasturbineenginegatingrequiredhighqualityꎬbutitscomplexstructureincreasedcastingprocessdifficulty.Startingfromcastingprocessdesignofthegatingꎬqualitycontrolhavebeencarriedoutintermsofformingꎬheattreatmentꎬradiographictestingandultrasonicinspectiontoproducequalifiedproducts.Keywords:gatingꎻcastingprocessꎻnondestructivedetection㊀㊀发动机是燃机性能的决定性因素ꎬ机匣是发动机重要零件之一ꎬ其结构复杂ꎬ零件设计㊁制造难度大ꎬ保证机匣的内在质量㊁尺寸准确对发动机的效率具有重要意义ꎮ某航改燃气轮机的发动机机匣ꎬ采用高强度低合金钢材料ꎬ单件重7000kgꎬ技术及质量要求较高:100%射线检测㊁全域超声检测㊁内外表面磁粉检测ꎬ加之该机匣结构复杂㊁尺寸精度(轮廓度)要求高ꎬ为制造该机匣提出了极大的挑战ꎮ收稿日期:2018 02 08作者简介:刘为亮(1985 )ꎬ男ꎬ工程师ꎬ硕士ꎬ从事铸钢件铸造工艺设计ꎮ1㊀铸造方案设计1.1㊀浇注位置选取该机匣由于其内环和外环的结构特征ꎬ在分型㊁浇注方案选择上ꎬ图1方案外环得到了很好的补缩ꎬ但内环上产生了两个孤立的热节ꎬ通过内环的6根筋将之引导至上端的热节ꎬ再通过设置补贴将热节引导至中分面后用冒口补缩ꎮ方案中补贴虽需要后期气割的方式去除ꎬ这对于狭小的内环腔室来说ꎬ增加了后期铸件的清整难度ꎬ但是保证致密度㊁确保铸件质量显然更加重要ꎮ1.2㊀砂芯方案设计合理的砂芯方案既能保证产品形状准确㊁尺寸精度高ꎬ也可以降低制造成本及操作难度ꎮ本机匣确定如图2中的砂芯方案ꎬ其中1#芯设计为整体的方式来形成内腔的结构ꎬ2#芯也采用整体图1㊀浇注方案Figure1㊀Castingscheme图2㊀砂芯装配示意Figure2㊀Coreassembly的方式ꎬ但是组装的过程中ꎬ由于机匣存在局部特征较薄ꎬ导致2#芯在下芯时与1#砂芯间隙较小ꎬ增加了下芯难度ꎬ这是本机匣下芯方案的难点之一ꎮ对于内外环之间的6根筋ꎬ通过采用3#盖板砂芯的方式来形成筋的特征ꎮ1.3㊀补缩方案设计确定了铸件的浇注位置后ꎬ分型面及冒口的位置也基本确定ꎬ外环通过M冒=1.2M件的公式选用了尺寸为280mmˑ420mmˑ365mm暗保温冒口ꎬ根据外环上的法兰针对性的设置了12只冒1«大型铸锻件»No.5HEAVYCASTINGANDFORGINGSeptember2018口ꎮ对于内环ꎬ增加了补贴ꎬ计算后选取了300mmˑ450mmˑ390mm的暗保温冒口ꎮ为了明确补缩区域ꎬ采用了冷铁隔断的方式ꎬ同时对热节较大的位置ꎬ也针对性地布放了冷铁ꎮ机匣补缩方案如图3所示ꎮ1.4㊀浇注系统计算本机匣预计浇注重量将达到15tꎬ采用开放式的底返浇注系统ꎬ内浇口分散分布ꎬ能够保证金属液平稳㊁均匀的充入型腔ꎬ并在规定的时间内充满ꎬ得到形状完整的铸件ꎮ结合车间实际ꎬ确定采用22t包ꎬ熔炼钢液16tꎬ根据浇包尺寸及钢液在包内时的液压力ꎬ确定选取了直径为80cm的水口单眼浇注ꎬ浇注时间通过钢液上升速度计算法:t=GL/NnV包ꎬ确定浇注时间约100sꎮ通过钢包水口尺寸ꎬ依据钢液推荐的开放比例F包ʒF直ʒF横ʒF内=1ʒ2ʒ2ʒ2.5计算ꎬ确定直浇道的尺寸为1只直径140cmꎬ横浇道为2只直径120cmꎬ内浇道为10只直径60cmꎮ通过以上的浇注系统采取钢液上升速度的方式进行核算ꎬ计算出液面上升速度VL=hc/tʈ12mm/sꎬ达到该类结构铸件的上升速度的要求(10~15mm/s)ꎮ证明该浇注系统合理ꎬ浇注系统造型时布放方式见图4ꎮ1.5㊀MAGMA验证及优化本机匣的工艺设计采用了MAGMA进行模拟及优化ꎬ对设计工艺中的补缩方案㊁充型方案进行图3㊀机匣补缩方案Figure3㊀Feedingsystemofgating图4㊀机匣浇注系统Figure4㊀Pouringsystemofgating图5㊀工艺模拟结果Figure5㊀Processsimulationresults图6㊀射线检验时透照方案Figure6㊀RTtransmissionscheme温度场及流场模拟ꎬ预测出缺陷产生的位置及程度ꎬ分析后再对方案进行优化ꎬ通过这样的循环过程ꎬ直至得到优质的制造方案ꎮ图5所示即为工艺最终版的模拟结果ꎬ经模拟验证ꎬ方案合理ꎮ2 质量控制2.1㊀100%射线检测100%射线检测是本机匣相比其他铸件的最大难点ꎮ透照前ꎬ依据图纸要求㊁操作标准㊁验收标准ꎬ制定了详细的检测操作规程ꎬ对透照方式㊁透照设备㊁灵敏度㊁曝光量㊁胶片类型等进行了定义ꎮ并依据标准㊁图纸要求以及设备等情况ꎬ考虑拍片位置㊁拍片张数㊁透照工艺ꎬ制备了详尽的布片图ꎬ见图6所示ꎮ机匣复杂的形状和多变的厚度造成本件必须采用多种射线源ꎬ本件采用Co60与Co60+加速器并用的方式ꎬ保证了该机匣从最小48mm壁厚至最大280mm壁厚的部位都能透照ꎬ引用加速器保证厚大部位透照的同时ꎬ也缩短了曝光时间ꎬ机匣内外双层较复杂ꎬ透照源与布片存在诸多不便ꎬ但出于从结构㊁底片质量角度考虑ꎬ仍然选取单壁单影透照ꎬ但部分结构由于壁厚变化急剧ꎬ采取了双片透照的方式ꎮ透照过程中最大限度地保证射线垂直于胶片ꎬ部分位置由于形状和结构原2No.5«大型铸锻件»September2018HEAVYCASTINGANDFORGING因无法做到时ꎬ采用倾斜入射方式ꎮ2.2㊀全域超声检测为保证该机匣在超声检测时的准确性ꎬ在进行超声检测前ꎬ通过图纸㊁现场检查等全面了解铸件情况ꎬ明确铸件的材质㊁结构特征㊁浇注方式㊁冒口位置分布㊁工件摆放的形式㊁可接触到的检测面㊁工件各部位的厚度尺寸㊁表面情况及热处理状态等ꎮ并按照ASTMA609专门制作了与铸件材质相同的对比试块ꎬ试块原坯与机匣同炉钢液冶炼㊁同炉热处理ꎬ保证了对比试块的衰减系数与机匣的衰减系数一致ꎬ能够得到较准确的灵敏度调节结构ꎬ完全保证该机匣超声检测需求ꎮ本方案以直探头为主㊁必要时斜探头为辅的扫查方式ꎬ依据标准范围单直选用D2Sꎬ双直选用SEB4用于检测外层50mm以内近表面区域ꎬ单斜探头用以辅助检测直探头扫查不易发现㊁与表面成一定角度的缺陷ꎮ2.3㊀表面质量检测在对机匣的磁粉检测过程中ꎬ发现存在部分点状㊁线状㊁面状的磁粉缺陷显示ꎮ多在上表面与金属液流动不流畅的部位ꎬ经过打磨后缺陷消除ꎮ经过分析ꎬ为金属液在浇注过程中的氧化物ꎬ在被带入型腔后由于流动不畅ꎬ并未随着液面的上升而进入到冒口中ꎬ而是附着在型腔中某些位置ꎬ随着温度的降低ꎬ与内生夹杂物交织在一起形成夹杂物颗粒ꎬ凝固后形成缺陷ꎮ对于这类缺陷ꎬ需要通过提高钢液纯净度㊁优化铸件结构方式来解决ꎬ前者能够尽量减少夹渣的数量ꎬ后者能够使夹渣易于上浮至冒口中ꎬ提高铸件质量ꎮ2.4㊀造型㊁浇注㊁热处理控制机匣模样采用全木加钢结构制作ꎬ造型选用呋喃自硬树脂砂ꎬ造型时对舂砂等工序进行了重点控制ꎮ熔炼过程采用电弧炉+精炼炉的双联冶炼方式ꎬ并按照内控标准控制各元素成分和钢液温度ꎮ热处理炉按照ASTMA991进行了炉温均图7㊀机匣热处理装炉示意图Figure7㊀Heattreatmentchargingofgating匀性试验ꎬ确保炉况良好ꎮ在机匣热处理中ꎬ也采用了增加本体热电偶的方式进行测温ꎬ装炉示意图见图7ꎮ2.5㊀补焊过程控制在机匣施焊前ꎬ按照材料规范㊁ASTMA488等规范要求编制了焊接工艺卡ꎬ本机匣这种合金钢材质ꎬ淬硬性倾向大㊁冷焊易裂ꎬ补焊时进行了保温时间足够的预热处理ꎮ焊条按照要求进行了合格的烘干和预热ꎬ补焊过程中形成1个堆层后立即清除药渣并锤击补焊区域ꎬ考虑到补焊当时是冬天温度较低ꎬ每补1层后还采用了氧炔加热后再迅速补焊ꎮ过程中采用红外测温仪测量补焊区域温度ꎮ以上一切尽量减小了焊接过程应力ꎬ避免产生焊接裂纹ꎮ焊后在690~700ħ保温足够的时间进行去应力退火ꎮ针对缺陷的类型及发现方式ꎬ焊后同时进行了无损检测㊁硬度检查等ꎬ确保补焊区域组织的致密ꎮ2.6㊀实物质量经过近6个月的生产ꎬ该燃机机匣顺利产出ꎮ炉前成分㊁成品成分在控制范围内ꎬ力学性能均达到标准要求ꎬ无损检测合格ꎮ3 结论本机匣采用分区补缩ꎬ通过采用针对性冷铁及补贴的方式解决了分散热节的补缩问题ꎬ得到了致密度较高的铸件ꎻ采用整圈坭芯及特殊配合与定位方式ꎬ解决了造型操作难题并很好保证了机匣的尺寸精度ꎻ对机匣制造过程的特种工艺进行了重点研究与控制ꎬ特别对热处理炉温均匀性进行了测验ꎬ对焊接工艺进行了研究ꎬ保证了机匣的过程质量ꎬ为机匣的高质量打下基础ꎻ研究了射线方案ꎬ采用了多种透照方案以及双片布放等方式ꎬ完成了100%射线检查要求ꎻ通过多种超声检测方式的良好配合并制备专用超声波对比试块ꎬ完成了复杂结构100%超声检测ꎬ同时将射线检测与超声检测结果进行了对比分析与研究ꎬ为后期超声检测代替射线检测积累了经验ꎮ参考文献[1]㊀李弘英.铸钢件的顺序凝固和冒口的计算[J].铸造ꎬ1972(4):4-18.[2]㊀邱玉辉.不同壁厚铸钢件的冒口补缩机理及其设计特点[J].河北机电学院学报ꎬ1989(3):32-34. [3]㊀王善庆.铸钢缩孔的成因及防止方法(下)[J].铸造ꎬ1953(3):29-31.[4]㊀刘文川.大型铸钢件铸造工艺的优化设计:中国机械工程学会第十二届铸造年会论文集[C].[5]㊀李弘英.铸造生产实用技术[M].北京:机械工业出版社ꎬ2010.3«大型铸锻件»No.5HEAVYCASTINGANDFORGINGSeptember2018。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丹传汽车传动轴有限公司DanchuanAutomobileTransmissionShafeCO.Ltd丹传汽车传发动机固定支架(A130112J-X0100)铸造工艺设计评审精铸厂技术室2013.1.28小组成员名单及任务分配王家忠:牵头并参与工艺设计评审和图纸的校对工作;徐洋:负责铸造工艺设计并利用《华铸CAE》软件进行铸造工艺模拟分析;刘安升:负责图纸的转换设计(3D图、产品图)并输出;许飞:负责工艺图的设计并输出;李堰武:负责毛坯图的设计并输出;各成员之间的工作是紧密联系和相互配合的。

1.铸造工艺分析1.1读图此次所需铸造的是一种固定乘用车发动机的支架。

因为是乘用车上的产品,所以综合性能要求较高,属安保件,外观要求舒适美观。

铸件材质为ZGD410-700 I,属于低合金结构钢I类零件,零件净重1.15Kg(3D数模计算的理论重量),其最大轮廓尺寸125×93.5×63,属中小件,大部分均匀壁厚8mm,联结结构过渡合理,3-φ25的圆属分散热节位置,右视图中“此处沿圆周方向壁厚差不大于)并是机加工基准,主视图中毛坯应保证平行度0.4mm”(孔是φ10.3+0.1要求,符合特种铸造要求,可以进行精密铸造工艺设计。

采用全自动压蜡机模具(SWZ15II-1A)制模大批量生产。

需加工的部位有:(加工基准B),表面粗糙度Ra6.3;(1)扩孔φ10.3+0.1(2)钻、铰孔φ8.5+0.2(),表面粗糙度Ra6.3;(),表面粗糙度Ra6.3;(3)钻、铰孔2-φ10.5+0.2(4)铣3-φ24凸台端面(基准面A),表面粗糙度Ra3.2(5),铣φ18凸台端面()表面粗糙度Ra3.2;(6),铣3-φ25圆柱端面()表面粗糙度Ra6.3;(7)钻孔3-φ10.5 ()并倒角,表面粗糙度Ra3.2;(8)攻丝(螺纹)3-M12,表面粗糙度Ra6.3;其余为不加工面。

设计时考虑加工余量,非加工面由铸造工艺保证表面质量。

据3D数模计算,铸件约重1.27Kg。

1.2技术要求分析该产品为安全件,按照EQY-108标准,ZGD410-700牌号未列入,参照精铸企业标准其抗拉强度应达到700Mpa以上,屈服强度应达到410Mpa以上,延伸率应达到16%以上。

铸件通过热处理正火工艺即可满足要求,但每批次都要做机械性能试验并刻上批次号以便于追溯,按照技术要求,所发出的产品必须通过裂痕检测和X光探伤检查。

毛坯外观粗糙度要求,采用熔模铸造生产工艺生产,履带式小抛丸机细钢丸抛光。

所有生产工艺过程均不得使用含有EQY-1185中规定的六种禁用物质(镉、汞、铅、六价铬、乙二醇、钛酸盐),非加工表面涂黑色油漆(烤漆),按要求做盐雾试验,所有铸件转序防止磕碰伤。

注:铸件不允许补焊,其中内孔为重要加工面,不允许存在气孔、夹砂等铸造缺陷,设计浇注系统时应满足该点要求。

铸件尺寸公差等级CT5,参照EQY-1081.3 合金铸造性能分析(1)流动性含碳量对低合金铸钢的流动性影响仍很大,如ZG30MnSi比ZG20MnSi的流动性要好的多,锰和硅可提高钢水的流动性。

在合金元素中一些高熔点的合金元素(如Mo、W)使钢水的流动性降低,而低熔点的合金元素(如Mn、Cu)则使钢水的流动性提高。

低合金铸钢的流动性与相同含碳量的铸钢基本相近。

(2)收缩率在线收缩率与体收缩率方面,低合金钢与具有相同含碳量的碳钢相近。

(3)热裂低合金钢与碳钢在铸造性能方面的主要差别表现在形成裂纹的倾向上,由于低合金钢的元素偏析大,导热性又比较差,故产生裂纹的倾向较为严重,在生产过程中应注意控制。

(4)结晶特点由于锰、硅、铬等元素能降低钢的导热性,并且能增大结晶温度范围,因而促使产生粗大的晶粒,并且晶内偏析也较大。

2.确定铸造工艺方案2.1确定铸造方法(1).先期采用手工注蜡模具生产样件,用来调试和验证工艺及生产过程的相容性,工艺验证完毕,按成熟工艺重新制作一套全自动压蜡机模具,以满足大批量生产要求。

(2).采用低温模料制模,水玻璃作粘结剂,石英粉、高铝粉作耐火涂料、自动线制壳工艺造型,中频炉熔化钢水浇注的生产工艺。

(3).清理转序防磕碰伤,履带式抛丸机细钢丸(0.4mm)抛丸处理。

(4).铸件热处理采用正火工艺。

2.2确定浇注位置和分型面浇注位置(内浇口安放位置)选择原则:(1)重要加工面应朝下或呈直立状态;(2)铸件的大平面应朝下;(3)应有利于铸件的补缩;(4)应保证铸件有良好的金属液平稳顺利充入型腔,不产生紊流和夹杂物;(5)在组合模组和制壳时,起支撑熔模和型壳的作用;(6)在熔失熔模时,起导出液态模料的作用;(7)一般用直浇道兼作冒口以补缩铸件,既是浇道又是冒口;(8)方便模具制作和取模操作;(9)尽量提高工艺出品率和生产效率。

对于该件的内浇口安放位置有以下几种方案需要在实际生产过程中一一验证。

方案一、二、三、四是为了确保3-M12内部无缺陷,但制作模具较麻烦,活块多,工艺出品率也不高。

方案五能做到外观质量较好,工艺出品率高,工效也高。

但不能确保3-M12内部无缺陷。

方案六能确保3-M12内部无缺陷工艺出品率高,工效也高,但不好打磨,影响外观质量。

分型面选择原则:(1)分型面应尽可能在同一平面,避免曲线分型面。

同时应尽量减少分型面的数目;(2)尽可能减少压型中活块的数量;(3)分型面应尽量不穿过熔模的某一完整表面,特别是基准面;(4)开型后熔模应能留在设计者预先确定的位置。

对于没有起模装置的压型,开型后,熔模必须留在没有起模装置的半型内。

(5)手工操作的压型,上压型内腔的体积应尽量小,以减少上压型的体积和质量,便于操作;(6)分型面的选择,应注意较少清理和减少机械加工的工作量; (7)分型面的选择要便于易割内浇道型腔的制造。

分型面选择方案的最终确定:由外协模具制造厂家自定,但要尊重分型面选择原则。

2.3确定型内铸件数目由于铸件外形尺寸较小,先期采用手工注蜡模具的一般外形尺寸为350*250*150,型内最多可布6件,但考虑到先期是样件生产以及需要验证工艺,为降低生产成本,先采用一模两件试生产。

工艺成熟后即采用全自动压蜡机模具生产,一模可以达到12~16件。

2.4不铸出孔及槽的确定:最小铸出孔的孔径与深度(单位:mm )表1>100~120>300~350>100>80~100>200~300>60~100>50~80>120~200>40~60>25~50>60~120>20~40>15~25>30~60>10~20>5~15>10~30>5~10≈55~103-5不通孔通孔最大孔深孔的直径查表,该铸件所有的孔均能铸出,但考虑到蜡模和铸件容易变形,装配尺寸难于保证,并且铸孔后给机加工带来困难,由于孔φ10.3+0.1是加工第一基准,该孔可留加工量后铸出,其余所有的孔均不铸出。

减轻重量的深窝可以直接铸出。

2.5机械加工余量的确定:(1)浇注时铸件的上表面可能有气孔和夹渣,而侧面较好,所以上表面应取较大余量,侧面可小些。

(2)容易变形的铸件,加工余量应大些。

(3)当铸件局部表面需淬火时,一般淬火表面要留有加工余量,其加工余量应计入脱碳层厚度。

(4)加工余量也同加工方法有关,表2列出了不同加工方法的单面加工余量。

(5)加工余量与铸件轮廓尺寸有关。

铸件尺寸越大,余量也越大,见表3.表2 不同加工方法的单面加工余量(mm)平面外面内孔加工面加工方法车削1~2 0.7~2.0 -铣削1~2 - -磨削0.2~0.5 0.2~0.5 0.2~0.5拉削0.5~1.0 - 1~2扩孔- - 1~2镗孔- - 0.5~1.5表3 铸件的单面加工余量铸件最大轮廓尺寸(mm)≤50 50~120 120~160 260~400 400~630单面加工余量(mm) ≥0.5 ≥0.5 ≥0.7 ≥1.0 ≥1.5根据图纸技术要求:铸件尺寸公差按EQY-108《铸件尺寸公差值》中的CT5确定加工余量,3-M12螺纹孔端面是进钢水口位置,加工方法是铣销应放2mm加工量;是扩孔,单边底座端面易变形,加工方法是铣销,应放2mm加工量;φ10.3+0.1应放1.5mm加工量。

2.6起模斜度的确定拔模斜度值由外协模具制造厂家自定,但要参照以上表A1的规定(EQY-108的标准)2.7铸造收缩率的确定影响铸件尺寸精度的因素很多,诸如铸件的结构、原材料的性质、模料及合金的收缩、型壳的膨胀等,根据多年的生产经验,熔模铸造的综合收缩率可定在2%左右。

2.8浇注系统的确定一)浇注系统的类型按引入金属液的高度分顶注式、注入式、底注式、侧注式和联合注入式(或叫阶梯式和多层式)1)顶注式顶注式即金属液从型腔的顶部注入,如图1所示。

2)底注式底注式是将金属液从型腔下部注入,如图2所示。

3)侧注式测注式即金属液从型腔的侧面水平或倾斜注入,如图3所示。

4)联合注入式联合注入式是上述三种(或其中两种)方式的联合应用,如图4所示。

图一图二图三图四按金属液引入的部位分1)金属液由铸件热节处注入,用冒口节或直浇道补缩,如图5所示。

2)金属液从铸件薄壁处注入,铸件热节处用专设冒口补缩,如图6所示。

图五图六对于该产品我们采用侧注式和联合注入式比较合理。

如图7和图8图七图八图九图十图 十一 图 十二二)浇注系统的组成及选择熔模铸造浇注系统包括浇口杯、直浇道、横浇道和内浇道。

根据铸件的特点有时还附设冒口、撇渣器、出气孔等。

1)浇口杯 浇口杯的作用是盛接来自浇包的液态金属,并使整个浇注系统建立一定的压力,以进行充填和补缩。

2)直浇道 直浇道是引导金属液进入型腔的垂直通道。

它又是制壳操作的支柱,多数情况下兼有冒口的作用。

3)横浇道 横浇道是连接直浇道和内浇道的中间通道。

它的作用是分配金属液流、补缩和挡渣。

4)内浇道 内浇道是直浇道(或横浇道)与型腔连接的通道。

内浇道的主要作用是控制金属液流入型腔的速度和方向,他的位置、形状、数目以及长度和截面尺寸都对铸件的质量有很大的影响。

内浇道设计包括确定其位置、数量、形状、长度和截面尺寸等。

a) 内浇道位置的选择 见方案一、二、三、四、五、六所示b) 内浇道数量的确定 确定内浇道数量时,要考虑浇注、补缩、制模、制壳、脱蜡、切除浇冒口和防止铸件变形等方面的要求。

c) 内浇道的形状 内浇道的形状随铸件注入金属液部位的结构形状而定。

其断面形状可为矩形、圆形、扇形、新月形等。

d) 内浇道长度 在熔模铸造中,内浇道在多数情况下起着冒口颈的作用,为了使补缩效果好,内浇道长度应在便于切削的条件下,越短越好。

采用气割时,其长度多为10~15mm ,采用易割浇道时,多为8~12mm 。

根据铸件的结构和补缩要求,便于生产,保证铸件的质量,这里选用直浇道和圆形内浇口,不需要横浇道,详见工艺图。