精梳

第六章精梳

本章知识点:

1.精梳的目的与要求及精梳机种的划分。

2.精梳准备工艺及特点。

3.直型精梳机的工艺过程及运动配合。

4.喂给长度、喂给方式、喂给系数、重复梳理次数、理论落率的概念。

5.不同的喂给方式对精梳机梳理质量及落率的影响因素。

6.锡林的作用机理及影响锡林梳理质量因素。

7.对钳板的工艺要求及钳板的闭合定时。

8.顶梳的作用机理及影响顶梳梳理交效果的因素。

9.分离纤维丛长度、接合长度、有效输出长度及接合率的含意。10.棉精梳机的分离罗拉顺转定时和毛精梳机的拔取工艺。

第一节概述

一、精梳目的与要求

(一)精梳的目的

精梳是精梳工程或精梳工序的简称,是指在梳理机对纤维充分梳理的基础上所进行的进一步精细梳理。精梳的任务和所要达到的目的如下:

1.去除不附合精梳制品要求的短纤维

2.梳理纤维、提高其平行伸直度

3.清除纤维中的各种杂质

4.改善精梳的混合均匀程度

(二)精梳工序的效果及其应用

精梳工序能完成前述任务,主要是精梳时棉层先是在握持状态下,梳理其前端,继而再握持已梳理过的前端,梳理其后端。这种握持梳理的作用,使棉层中的短纤维、棉结和杂质可得到比较彻底的排除,纤维的伸直平行度、分离度有显著的提高。因此,在精梳过程中会产生较多的落棉,并且精梳的效果与落棉率有着比较密切的关系。在一般工艺条件(精梳落棉率为13%~16%)下,精梳条与梳棉条相比其工作效果为:

1.排除生条中短纤维42%~48%;

2.排除生条中杂质50%~60%;

3.排除生条中棉结10%~20%(排除的多数为大棉结);

4.纤维的平行伸直度可由50%提高到85%(与落棉率大小无关)。经过精梳加工后的成纱质量与同号梳棉纱相比:

1.成纱强力提高10%~15%(与落棉率的大小有关);

2.棉结、杂质减少,一般可降低50%~60%(与落棉率的大小有关);3.外观好,成纱均匀、精洁、有光泽、表面光滑毛羽少。

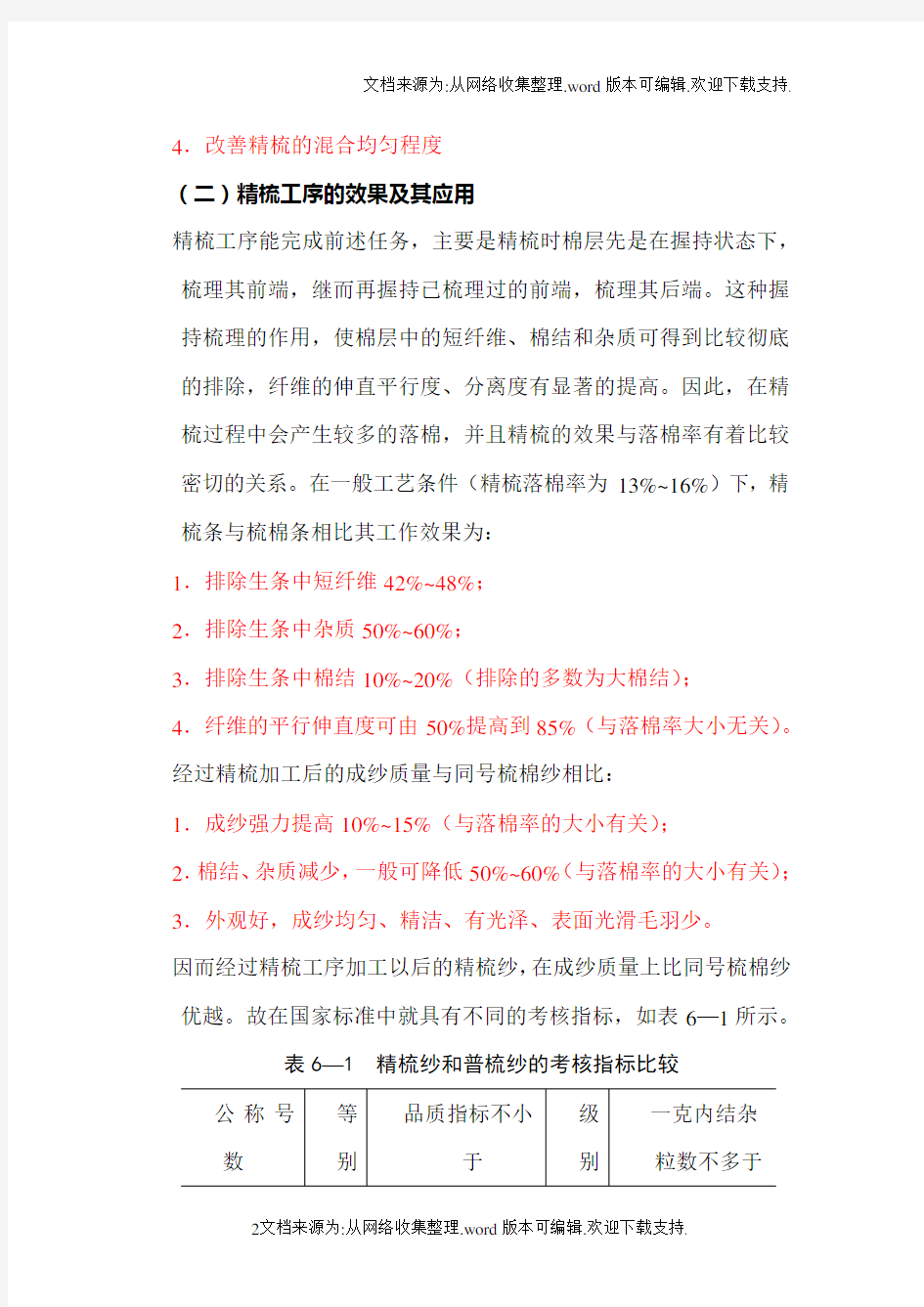

因而经过精梳工序加工以后的精梳纱,在成纱质量上比同号梳棉纱优越。故在国家标准中就具有不同的考核指标,如表6—1所示。

表6—1 精梳纱和普梳纱的考核指标比较

精梳工序一般用于纺制9.7tex(英制60支)以下细号纱,要求强力大、光泽好的16~19tex(英制30~36支)中号纱,或用于光泽、美术要求特殊的中、精号纱,以及涤棉混纺纱中棉纤维的精梳加工。

然而,上述纱线质量的提高是在原料成本提高基础上得到的;经精梳加工的精梳条中仍含有短纤维约8%左右,精梳加工本身亦会产生部分短绒;精梳落棉中也含有可纺纤维而加大了损失;同时,经精梳工序要增加机台和用人,加工成本亦随之增加。因此,精梳工序的选用,必须要综合考虑技术经济效果。在精梳过程中产生较多的落棉,且随着落棉率的变化,精梳效果有以下几种区别:(1)半精梳:落棉率5%~10%,原棉中的短纤维和杂质大部分被除去,相当于原棉提高1或2个等级,纱强提高10%,纱疵降低10%~38%,适合纺制低档精梳产品。

(2)全精梳:落棉率10%~20%,纱疵降低40%~62%,适合纺制高档精梳产品。

(3)高级精梳:落棉率20%以上,用于纺最优纱,但使用不多,

适合纺制超高档精梳产品。

棉精梳系统用于纺7tex以下的细特纱,纺10~20tex但要求光泽和美观的中粗特纱,以及涤/棉混纺纱中的棉条加工。这些纱用于制作高速缝纫线、刺绣线、轮胎帘子线、高档汗衫和府绸等。

二、精梳机的种类

(一)按适用原料分

在适用于加工棉纤维的棉型精梳机、适用于加工毛(麻、绢丝)纤维的毛型精梳机、适用于加工亚麻纤维的栉梳机以及适用于加工绢丝纤维的绢纺梳棉机。

(二)按工艺路线分

1.直型精梳机

(1)前摆式精梳机

(2)后摆式精梳机

(3)前后摆式精梳机

2.圆形精梳机

(三)按工作状态分

1.连续式精梳机

2.间歇式精梳机

三、精梳准备

(一)精梳准备的作用

(1)提高纤维的伸直平行度

(2)制成符合定量和质量要求的小卷或条子

(二)精梳准备机台和准备工艺

1.棉纺精梳准备机台

(1)准备机台:棉纺精梳准备的工艺流程不同,所选用的精梳准

备机台也不同,概括起来,准备机台包括预并条机、条卷机、并

卷机和条并卷联合机等。

a. 条卷机

如图6-1示,棉条由导条辊引出,绕导条钉转过90°,沿着V形导条板平行地进入牵伸机构制成棉层。牵伸机构由2~3对罗拉和皮辊组成,具有1~1.5倍的牵伸。该棉层经紧压罗拉压平后绕到筒管上成为小卷。筒管或小卷由棉卷罗拉表面磨擦传动,筒管两侧用夹盘夹紧。FA331型条卷机采用气动加压,气动完成自动落卷、换放空管和移卷等,并备有满卷自停装置。

b. 并卷机

并卷机的作用是将6个小卷经牵伸、并合制成一个小卷。如图6-2所示,6个小卷分别放在并卷机后的棉卷罗拉上,小卷退解后经导板进入各自的牵伸装置,牵伸倍数约为6,牵伸后的棉网经曲面导板作90°转弯至平台上相互叠合,由紧压罗拉压紧输出,经成卷机构制成小卷。

c. 条并卷联合机

图6-3所求为FA355B型条型并卷联合机工艺简图,它共有两个头,每头有16个根棉条平行地喂入罗拉呈三上二下(附有中间控制辊)安置的牵伸装置,加工成薄棉片,然后经过曲面导板进入输送辊和

参阅图6—4。

导棉平台。两层棉片叠合后进入成卷机构被制成小卷。该机牵伸倍数为1.2~2,棉条并合数为24~32。

(2)准备工艺

梳棉机生产的生条在纤维结构和卷装形式上不适宜直接喂入精梳机加工。因为生条截面大小是不均匀的、纤维排列也不平直,当钳板钳持这些生条时就只能作用在几个高点位置上,不能对各生条形成最有效的握持,因而纤维就会成束成块地被锡林梳针抓走。另一方面如果纤维在棉层中横七竖八地杂乱排列,那么长纤维就容易被锡林梳针抓走而成为落棉被排除,故精梳前的准备加工是十分必要的。由于生条内的纤维有50%呈后弯钩状态,依靠精梳锡林将纤维梳直,则喂入棉层的纤维最好呈前弯钩状态;同时条内纤维弯钩状态是随条子的纳入和引出条筒而互为颠倒的,故在梳棉机和精梳机之间的加工道数须为偶数。

目前精梳准备工艺有三种方式,即:

①预并条→条卷,简称条卷工艺(传统工艺,随着产品档次的提高企业中已很少采用,但生产中初级精梳产品的企业仍采用) ②条卷→并卷,简称并卷工艺。

③预并条→条并卷联合,简称条并卷工艺。

目前广泛采用后两种精梳准备工艺:

② 并卷工艺:梳棉机→条卷机→并卷机→精梳机。

③ 条并卷工艺:梳棉机→预并条机→条并卷联合机→精梳机。

图6-4 目前企业普遍采用的两种准备工艺流程示意图

(1)并卷工艺(2)条并卷工艺

以上三种精梳准备工艺的比较如表6—1所列。

表6—1三种精梳准备工艺比较

2.毛纺精梳准备机台和准备工艺

毛纺精梳准备使用的机台主要是针梳机。当加工品质支数高的毛条时,一般用头道针梳→二道针梳→三道针梳的工艺流程;当加工粗支羊毛和级数毛时,多采用两道针梳。

(三)精梳准备的工艺道数

精梳准备工艺道数的设计,除了考虑对梳理机输出的纤维条需并合以改善精梳喂入条横向混合均匀作用外,还有一个主要目的是为了消除纤维条中纤维的弯钩。

1.精梳机对喂入纤维的状态要求

喂入精梳机的纤维要尽量提高其平行直度,以减少纤维的损伤和可纺纤维的下落。

2.准备工艺道数的配置

在棉纺加工工艺中,当准备工艺道数为偶数配置时,就能使梳理机

6-5 准备工艺道数与弯钩纤维的喂入状态

输出纤维条内以后弯钩居多的纤维转变成前弯钩喂入精梳机。如图6-5所示。这种工艺和有较多后弯钩纤维喂入精梳机相比,可减少精梳机落纤绝对值的1%~1.5%。

第二节精梳机的工艺过程及运动配合

一、精梳机的工艺过程

(一)棉精梳机的工艺过程

如图6-6所示,小卷1放在一对承卷罗拉2上,承卷罗拉回转退解棉层,经导卷板3喂入给棉罗拉4与弧形给棉板5组成的握持钳口。给棉罗拉间歇回转,每次输出一定长度的棉层(该棉层长度称为给棉长度),向前进入上、下钳板6、7的钳口间。当钳板闭合时,上、下钳板的钳唇有力握持棉层。钳板做周期性的前后摆动,当钳板向后摆动时,钳口闭合,握持棉层;精梳锡林8上有

针面正好转到钳板口下方,梳针逐步刺入悬垂在钳口外的须丛中,梳理须丛的头端,使纤维伸直平行,并排除未被钳板握持的短纤维和须丛中所含的杂质、棉结及其他疵点。

6-6 棉精梳机工艺过程

图6—7 为FA251型精梳机剖面图

(二)毛型精梳机的工作过程

如图6-8所示。

二、精梳机的主要机件的作用及运动配合

精梳机主要机件的作用及运动配合规律基本相同,现以棉型精梳机为例做介绍。

(一)工作周期的概念

工作周期是指间歇式精梳机的精梳机的精梳锡林对应两次梳理须丛动作之间的时间间隔。在一个工作周期内精梳机的工作部件完成精梳全过程一系列动作,即完成一个工作循环,一个工作周期也常称为一个钳次。

图6—8 毛精梳机工艺过程

(二)精梳机的工作周期

精梳机的工作周期可分为如下四个阶段。

1.锡林梳理阶段

指锡林第一排梳针刺入须丛到最后一排梳针越过钳口而离开须丛的时期。在这个阶段中(见图6-5),上、下钳板紧闭,牢牢钳制住喂入的纤维须丛。喂入须丛在上钳板的作用下,头端向下伸出;

此时,精梳锡林第一排梳针正好接触须丛并开始梳理,上、下钳板先退后进,喂入罗拉不转,分离罗拉静止,顶梳同上、下钳板一排先退后进,但不与须丛接触。

图6—9 锡林梳理阶段图6—10 分离前的准备阶段2.分离前的准备阶段

指精梳锡林梳理结束后至分离罗拉开始分离的时期。在这个阶段中(见图6-10),上、下钳板继续前摆,接近分离罗拉;则分离罗拉开始倒转,将上一个工作周期梳理过的纤维须丛尾端退回工作区内,以备与本次梳理后的纤维须丛头端搭接。

3.分离、接合与顶梳梳理阶段

指分离罗拉握持住须丛开始分离到分离结束的时期。在这个阶段中(见图6-11),上、下钳板前摆至最前端,使梳理后的纤维须丛头端与已退回工作区内的上一个工作周期梳理过的须丛尾端搭接成网。

4.锡林梳理前准备阶段

指分离罗拉分离、接合结束到下一次锡林开始梳理的时期。在这一阶段中(见图6-12),分离罗拉顺转停止,顶梳后摆,上、下钳板后摆并逐渐闭合。当上钳板向直闭合时,须丛以及附带其间的短纤维、棉结和杂质脱离顶校梳梳针,顶梳梳针变清晰,准备下次梳理,而精梳锡林已运转到位,准备下一个工作周期。

图6—11 分离、接合与顶梳梳理阶段

图6—12 锡林梳理前准备阶段

为了更详细和更直观地描述以上四个动作,以下十个图解依次的进

行了顺序分解:

(1)给棉罗拉6回转,向前喂给长4~6.5mm的棉层,上钳板与下

钳板保持开启。

(2)上钳板4下降到下钳板5上,将棉层钳住;钳板正作向后摆动。

(3)装在锡林1上的针排,以其梳针或锯齿梳理须丛,带走未被

钳住的短纤维、棉结及杂质等。

(4)钳板又开启,并向前运动将棉层须丛送向分离罗拉2。

(5)分离罗拉倒转,将上一循环引出的须丛部分地退回,挂在分

离罗拉背后。

(6)在钳板向前运动过程中,棉层须丛的头端叠放在倒回的棉网

须丛尾端上面,实行接合。

(7)分离罗拉开始顺转向前,并从给棉罗拉握持的棉层中向前抽

引纤维,实现分离。

(8)在分离罗拉紧握棉层顺转开始之前,顶梳3针排(单排)已

插进棉网;在分离过程中棉层纤维后端从顶梳针针隙中通过面被

梳理,同时部分短绒和结杂也被剔除。

(9)钳板在后退时逐渐闭合,顶梳撤走,给棉罗拉

为下一次喂棉作好准备。

(10)精梳锡林继续回转,当它与下方高速回转的毛刷接触时,锡

林针排上的杂质和短纤维就被剥落和抛入气吸管道,最后凝集于

尘笼表面成为精梳落棉。

二、精梳机的工作顺序及运动配合

图4-1顺次地表示直行式精梳机在锡林每转一转(即一个工作循环)时间内各主要机件完成的动作(锡林系匀速回转):

(2)上钳板4下降到下钳板5上,将棉层钳住;钳板正作向后摆动。

(3)装在锡林1上的针排,以其梳针或锯齿梳理须丛,带走未被钳住的短纤维、棉结及杂质等。17排针排针尖不都在同一圆弧上,见图6-19。

(4)钳板又开启,并向前运动将棉层须丛送向分离罗拉2。

(5)分离罗拉倒转,将上一循环引出的须丛部分地退回,挂在分离罗拉背后。

(6)在钳板向前运动过程中,棉层须丛的头端叠放在倒回的棉网须丛尾端上面,实行接合。

(7)分离罗拉开始顺转向前,并从给棉罗拉握持的棉层中向前抽引纤维,实现分离。

(8)在分离罗拉紧握棉层顺转开始之前,顶梳3针排(单排)已插进棉网;在分离过程中棉层纤维后端从顶梳针针隙中通过面被梳理,同时部分短绒和结杂也被剔除。

(9)钳板在后退时逐渐闭合,顶梳撤走,给棉罗拉为下一次喂棉作好准备。

(10)精梳锡林继续回转,当它与下方高速回转的毛刷接触时,锡林针排上的杂质和短纤维就被剥落和抛入气吸管道,最后凝集于尘笼表面成为精梳落棉。

精梳动画

(三)精梳机主要机件的运动及配合图

精梳机各主要部件的运动包括精梳锡林、毛刷等的连续回转运动,给棉罗拉、分离棉罗拉和分离胶辊等机件的间歇回转运动,上下

钳板(或者分离罗拉部分)、顶梳等的前后摆动。

FA251A 型精梳机的运动配合图如图6-9所示。

第三节 精梳机喂给作用分析

一、喂给长度与喂给方式

(一)喂给长度

喂给长度是指每次喂入到工作区内的须丛理论平均长度,可根据加工原料和产品的质量要求来选定,通过更换变换轮的齿数来调节。例如,棉纺的FA251A 型精梳机有7.14mm 、6.55mm 、6.04mm 、

5.61mm 、5.24mm 五个档次喂给长度可供选择。

(二)喂给方式

后摆动式棉精梳机的喂给方式有两种:一种是在钳板前摆时喂入纤维层称为前进式喂给;另一种是在钳板后退时喂入纤维层,称为后退式喂给。

二、喂给工艺分析

(一)喂给系数

为了反映喂给过程中钳板闭合时间、顶梳插入须丛时间和喂给时间的关系,引入喂给系数的概念。不同的喂给方式和不同类型的精梳机有不同的喂给系数。

1.棉型精梳机的喂给系数

(1)前进给棉喂给系数1α:

F

X 11=α (6-1) 式中:X 1为顶梳插入纤维须丛之前给棉罗拉给出的棉层长度

(mm );F 为给棉长度(mm )。

由式(6-1)可看出,1α值既反映了给棉时间早晚,又反映了顶梳插入须丛的早晚。

(2)后退给棉喂给系数2α:

F X 22=α (6-2) 式中:X 2为钳板钳口闭合之前给棉罗拉给出的棉层长度(mm )。 2α反映了给棉时间早晚和钳板口闭合时间的早晚,X 2和2α值的变化范围为:O ≤X 2≤F ,O ≤2α≤1。

2.前摆动式毛型精梳机的喂给系数3α

F

X 33=α (6-3) 式中:X 3为拔取运动结束前,顶梳向前移动喂给的长度(mm );F 为总喂给长度(mm )。

当13=α时,是指在拔取运动结束前,顶梳、给进盒向前移动的距离X 3=F ,或者说已喂入须丛长度X 3与每周期应该喂入的长度F 相等。

由以上可以看出,各种类型精梳机喂给系数α的公式在形式上一样,但其含义并不相同,这一点应引起注意。

(二)前进给棉喂给工艺分析

在前进给棉过程中,锡林和顶梳对须丛的梳理

过程和作用如图6-10所示。图中I 一I 为钳板

在最后位置时的钳口线;Ⅱ一Ⅱ为钳板在最前

位置时的钳口线;Ⅲ一Ⅲ为分离罗拉的钳口线;R 为分离隔距,即钳板钳口线与分离罗拉钳口线之间的最小距离(mm );α为死隙长度,即锡林针面与钳板钳口线之间的最小距离(mm ),在此长度内,纤维须度丛不能得到锡林的梳理;F 为总喂给长度(mm )。

图中为给棉系数为α1的情况,即顶梳插入须丛前喂入X 1=α1F ,顶梳插入须丛后,阻止了须丛向前运动,而涌皱在顶梳后面的长度为(1-α1)F 。

图中(1)为当分离结束时,钳板到达最前位置,即Ⅱ—Ⅱ线处,此时,钳板钳口线外的纤维须丛的垂直投影长度为R 。

图中(2)为钳板后退过程中,顶梳在后摆中退出须丛,涌皱在顶梳后长度为(1—α1)F 的须丛伸直。图中(3)为钳板摆至最后位置,即I —I 线处,须丛被锡林梳理前,钳板钳口外的纤维须丛长度为:

)F 1(11α-+=R L (6-4)

设钳口闭合、锡林梳理时,凡未被钳口握持的纤维将被梳理掉,进入落棉,因此,进入落棉最长的纤维长度为L l 。

由于死隙长度a 的存在,锡林实际可以对须丛进行梳理的纤维长度L 0为:

L 0=L 1-a=R+(1-α1)F -a (6-5)

图中(4)为锡林梳完后,钳板在前摆动过程中钳口逐渐开启,准备分离。当须丛前端到达分离罗拉钳口线Ⅲ—Ⅲ时,分离开始,同

时顶梳也插入须丛,梳理须丛尾端。此时,给棉罗拉已喂给的须丛长度为α1F ,钳板钳口外的须丛长度为F R F F R +=+-+11)1(αα。 图中(5)为分离结束时,因分离罗拉钳口每钳次从须丛中分离的长度即喂给长度F ,所以进入棉网中的最短的纤维长度L 2为: F R F F R F L L 1112)1(αα-=--+=-= (6-6)

在分离接合过程中,给棉罗拉仍在继续给棉,其给棉长度为(1—α1)F ,这部分给棉长度由于受顶梳的阻碍而涌皱在其后,也即这种状态又回到了前面(1)所述的工作状态,开始下一个喂入、梳理、分离和接合新的循环。

从上述分析可以得知,进入棉网的最短纤维长度为L 2,意味着大于L 2的长度应进入棉网;进入落棉中最长的纤维长度为L 1,意味着小于L 1的长度应进入落棉;介于L 1和L 2之间长度的纤维.可能随大于L 2长度的纤维进人棉网,也可能随小于L 1长度的纤维进入落棉。介于L 1和L 2之间的纤维长度范围为不定长度区域,设不定长度区域的纤维进入棉网和进入落棉的概率相同,即均为50%时,则其所对应的纤维长度称为纤维的分界长度。设进入棉网和进入落棉的纤维分界长度为L 3:

F R L L L )5.0()(2

11213α-+=+= (6-7) 由此,大于L 3长度的纤维进入输出棉网,小于L 3长度的纤维进入落棉。如小卷纤维长度重量百分率的分布函数为g(L),则精梳机前进给棉的理论落棉率Y 1可用下式求得:

dl L g Y L )(301?= (6-8)

研究给棉过程和梳理的关系可以用精梳锡林的重复梳理次数N 来表示,重复梳理次数是指喂人的纤维须丛从开始接受锡林梳理到被分离罗拉分离的时间内所受到梳理次数。根据定义可得出前进给棉的重复梳理次数N 1为:

11011)1(αα-+-=--+==F

a R F a F R F L N (6—9) 在式(6—8)和式(6—9)中,精梳机的落棉率和重复梳理次数都与钳板钳口线和分离罗拉钳口线之间的最小距离R 、喂给系数α1、喂给长度F 这三个参数有关。重复梳理次数多,意味着梳理效果强、落棉多、精梳效果好。因此,调整好这三个工艺参数,对提高精梳机的梳理效能是十分重要的。

上述分析是理想化的研究,它没有考虑影响梳理效能的其他实际因素,如喂入须丛中纤维的平行伸直度,钳板钳口和分离罗拉钳口因握持须丛不完善而可能使纤维在钳口线处产生的滑移等。这些实际影响因素都可能使公式的计算值产生偏差,因此,在实际中,要根据试验情况做相应的工艺参数调整。

(三)后退给棉喂给工艺分析

后退给棉过程如图6-11所示,图中的符号含意与前进给棉的相同。 图中(1)为分离结束时,钳板钳口外须丛的长度为R 。

图中(2)为钳板后退时,开始给棉。当钳板后退到钳板闭合前的位置时,纤维须丛的喂入长度为α2F ,此时,钳口外的须丛长度为R+α2F 。锡林梳理时,未被钳板钳口握持的纤维被锡林梳去.则进入落棉中最长的纤维长度为1L '为:

F R L 21

α+=' (6-10) 锡林的梳理长度0

L '为: a F R L -+='20

α (6-11) 图中(3)为在钳板闭合握持须丛继续后退到最后位置,给棉罗拉又喂给棉层长度为(1—2α ) F ,此长度将涌皱在钳板钳口后面。

图中(4)为钳板前摆,钳口逐渐开启。涌皱在钳口后面的纤维须丛会因弹性而伸直,故在开始分离前钳板钳口外的须丛长度为F R F F R +=-++)1(22αα。

图中(5)为分离罗拉分离后的须从长度为F ,因此,进入棉网中

最短纤维长度2

L '为: F R F F R L )1(222

αα--=-+=' (6-12) 当分离过程结束时,又恢复到前述(1)的状态,开始新的工作周期。

与前进给棉同样的道理,可以给出后退给棉的纤维分界长度3L '为:

F R L L L )5.0()(2

12213α--='+'=' (6-13) 相应地,后退给棉的理论落棉率Y 2为:

?'=dl L g Y L )(23

0 (6-14) 后退给棉重复梳理次数N 2为:

222αα+-=-+=F

a R F a F R N (6-15) 理论落棉率Y 2和梳理次数N 2同样是随参数R 、2α、F 的改变而改

变。

(四)喂给方式对梳理效果的影响

1.分离隔距R 的影响

分离隔距R 值大,两种喂给方式进入纤维网和落下的纤维分界长度都增长,重复梳理次数都增加,从而使落纤量增加,梳理效果增强。

在生产实际中,由于分离隔R 值的测量较困难,常采用落棉(或落毛)隔距来代替分离隔距。落棉(或落毛)隔距是指下钳板钳唇前缘与分离罗拉(或拔取罗拉)表面之间的最短距离,这一距离可用专用隔距片测定和调节。

2.喂给系数α的影响

前进给棉方式中,喂给系数1α增大,使纤维分界长度L 3和落棉率Y 1值减少,落棉量减少,同时重复梳理次数N 1值 也减少,梳理效果变差。而在后退给棉喂给方式中,喂给系数2α增大,使纤维

分界长度3L '和落棉率Y 2值增大,落棉量增多,同时重复梳理次数N 2值也增大,梳理效果变好。

当喂给系数1α=2α=0.5时,两种喂入方式的纤维分界长度、重复梳

理次数都相等,即L 3=3L '、N 1=N 2,此时,两种喂给方式对须丛的作用效果相等,且喂给长度F 的大小对落棉率Y 没有影响。当喂给系数1α=2α<0.5时,前进式喂给对须丛的梳理作用效果优于后

退式喂给,且前进式喂给落棉率增大,后退式喂给落棉率减少。当喂给系数1α=2α>0.5时,两种喂给方式的影响与喂给系数1α=2α<0.5时正好相反。

新型精梳机使用的工艺技术

新型精梳机使用的工艺技术 生产优质精梳纱是纺纱精加工的重要标志之一,也是提高浙江省精梳纱线在市场上竞争力的主要措施,近几年来浙江省不少棉纺厂围绕调整产品结构,提升精梳纱的产品档次,加快了技改步伐,先后从国外引进瑞士立达公司生产的E7/5型与E7/6型新型精梳机50多台,近二年随着国产的PX-2型与FA266型等高效能精梳机相继批量生产,目前已有不少厂家选购了这二种新型精梳设备来生产精梳纱线,由于国内外生产的新型高效能精梳机的投入运行,不仅促进了精梳产品质量档次的提高,也使浙江省棉纺行业精梳纱的生产比重快速上升。据初步统计,按精梳装备来分析,可生产精梳纱的纱锭已占45%左右,按精梳纱生产比重来统计,2002年已占浙江省棉纱总产量的35%左右。在扩大精梳纱生产中不少企业十分重视产品质量的提高,得到用户的好评。如平湖金瓶生产精梳纱供国内著名三枪针织品用纱,海盐广大生产的精梳纱供宁波维科集团高档大提花织物用纱,均得到用户肯定。但从总体分析,浙江省生产的精梳纱质量尚处于国内中等水平,与安庆棉纺厂,无锡一棉、无锡二棉,新疆天山等先进企业生产精梳纱比尚有一定差距,主要是纱条均匀度欠佳、棉结、毛羽多,光泽感不足,个别品种尚有异纤夹人,影响后加工产品质量。由于精梳纱实物质量上尚存在一些问题,影响了市场占有率与竞争力的提高。2000年11月中国纺织工程学会在浙江省召开精梳机工艺技术交流会,就高效能精梳机及其配套工艺技术进行了广泛讨论形成共识,也对我们正确认识与掌握高效能精梳机特性,优化工艺设计,提高精梳产品质量有一定指导意义。根据几年来对国内外生产的新型精梳机的初步认识,就如何使用高效能精梳机的有关工艺技术问题,提高精梳产品质量作如下分析探索。 1高效能精梳机的性能特点 目前浙扛省棉纺厂使用的瑞士立达E7/5型与E7/6型精梳机及国内生产的PX-2(CJ40型)与FA266型、FA26l型精梳机均是新型精梳机,也可称是高效能精梳机。它与传统的A201系列精梳机相比具有三个优点,已被多家实际使用厂所证实。 一是运转速度提高。

彩棉

第一章新型天然纤维 第一节天然彩棉 天然彩棉是利用生物基因工程等现代科学技术培养出来的新型棉花,棉纤维在田间吐絮时就具有了各种天然色彩,故称为“天然彩色棉”。它顺应了广大消费者不断追求保健、舒适、高档的消费时尚和要求,引起了世界上许多国家的高度重视。彩色棉花由于纤维通常比较粗短、可纺性差,且有的天然彩棉颜色太浅,因此一直未得到很好的开发利用。直到20世纪70年代,随着国际社会对环保的日益重视,人们才借助于生物技术,开始了彩棉的研究。现在,世界上已经有多达18个国家开展了天然彩棉的研究与开发。而且,已经开始了一定规模的彩棉商品化生产和销售。我国的四川、新疆、甘肃、河南等地已建立了彩棉生产基地,有的已经具备了从棉花育种、种植、纺织加工、服装生产到市场销售一体化的能力。 一、天然彩棉的形态特征 天然彩棉的横截面和纵截面见图1-1和图1-2。由图可以看出:天然彩棉的纵向和白棉相似,都是不规则转曲的扁平状体,中部较粗,根部稍细,梢部最细。成熟度好的纤维纵向呈转曲的带状,转曲数较多;成熟度较差的纤维呈薄带状,且卷曲数很少。天然彩棉的卷曲数比白棉少。彩棉纤维横截面与白棉相似,均呈腰圆形,中间带有胞腔。不同的是,绿色棉的横截面积小于白棉,即比白棉纤维细,次生胞壁比白棉薄很多,而胞腔远远大于白棉,呈U字型。棕色棉横截面与白棉相似,纤维次生胞壁和横截面积比绿棉丰满,但胞腔大于白棉。彩棉色素主要分布在纤维次生胞壁内靠近胞腔的部位。棕棉色泽比较一致,主要呈现黄色和棕色;绿棉则比较复杂,除黄绿色之外,还有红棕色和黄色。棕色天然彩棉较绿色天然彩棉成熟度高。

图1-1天然彩棉的横截面图1-2 天然彩棉的纵向 二、天然彩棉的性能 (一)天然彩棉的物理性能 我国天然彩棉的基本类型有棕色、绿色两大类。其物理指标见表1-1。目前我国生产的彩棉大多属于细绒棉,长绒棉较少。从表中可以看出,与白棉相比,天然彩棉的主体长度小于29mm,仅为白棉的2/ 3~4/ 5;强度偏低;成熟度差异大,且大多低于1.5;整齐度较差;短绒率高于15%。 表1-1 天然彩棉的物理机械性能 品种主体长度 /mm 品质长度 /mm 强度 /(cN·tex-1) 成熟度系数整齐度 /% 短绒率 /% 棉结 /(粒·g-1) 白棉28~32 30~32 19~23 1.5~2 49~52 ≦12 80~200 棕色棉21~28 25~31 14~16 1.3~1.8 44~48 15~30 120~200 绿色棉22~28 25~31 16~17 1.2~1.5 45~47 15~20 100~150 棉纤维的长度与纺纱工艺及纱线的质量关系十分密切,一般长度越长,长度整齐度越高,短绒含量越少,可纺的纱越细,纱线的条干越均匀,强度越高,毛羽越少。而成熟度几乎与各项物理性能都有密切关系。成熟度正常的棉纤维天然转曲多,抱合力大,弹性好,有丝光,对加工性能和成纱品质都有益。天然彩棉的物理性能对成纱强力和质量都很不利。一般来说,天然彩棉的质量水平处于乌斯特(USTER)97公报50%水平,部分指标达到25%水平。目前,天然彩色棉纱的可纺支数为:环锭纺58.3 ~ 7.29tex,气流纺97.2 ~36.4tex。所以,天然彩棉的使用多通过与普通白棉混纺的方式来改善纱线的条干、强力,以达到丰富花色品种、提高产品品质的目的。彩棉比例越大,纺纱难度越高,目前常用的彩棉/白棉的混纺比多为75/25、40/60和10/90。 另外,由于气候条件和转基因技术的不同,目前开发出的两种颜色棕色和绿色的性能上也有差异,一般棕色纤维品质好于绿色,现有的四省彩色棉花的性能指标因产地的不同也略有差异,这可能与彩棉生长期的气候、环境有关。(二)天然彩棉的化学性能 天然彩棉不经过染色步骤,但仍需经过上浆、退浆、煮练及后整理等工序,生产过程中会接触到一些酸、碱及少量的氧化剂、还原剂等,化学试剂的浓度、温度、处理时间等会对彩棉的颜色会造成一定影响。 (1)碱对棕色棉色光的影响

面料介绍

品质源自好的材质,高品质内衣自然要选用最上等的面料。 作为值得信赖的内衣品牌,sheewa兄华对其精湛的工艺和运用最新高品质面料的能力引以为傲,通过最舒适自然的面料,缔造最佳穿着体验的舒适之美。 优质的贴身衣物,一定要由舒适的面料来给予。 兰精莫代尔纤维采用欧洲可再生榉木,先将其制成木浆,再通过专门的纺丝工艺加工成纤维,整个生产过程中没有任何污染,对人体无害,是一种天然环保的纤维。吸湿性能、透气性能优于纯棉织物,是理想贴身织物的首选面料。同时具有很好的色牢度,产品颜色亮丽持久,多次洗涤仍可以保持本色。质感细腻光滑,没有棉质面料易变硬和真丝易起皱的问题,具有宜人的柔软触感极好的耐穿性能。兰精超细莫代尔是莫代尔的极品,不易变形,尺寸稳定性好。相比普通莫代尔,面料更轻薄柔软,贴肤爽滑,提供超细腻的穿着感受,让顾客在秋冬时刻,也不会感到臃肿或笨拙。 丝光棉面料以棉为原料,经精纺制成高织纱,再经烧毛、丝光等特殊的加工工序,制成光洁亮丽、柔软抗皱的高品质丝光纱线。以这种原料制成的高品质针织面料,不仅完全保留了原棉优良的天然特性,而且具有丝一般的光泽,织物手感柔软,吸湿透气,弹性与垂感颇佳;加之花色丰富,穿着起来舒适而随意,充分体现了穿着者的气质与品位。 纯棉面料的特点:手感较好,穿着舒适环保,克重一般在160克到300克之间,太薄会很透,太厚会闷热,一般选择180-260克重之间为佳,支数一般为21支和32支,是指的棉纤维长度的平均数,越高越柔软,而面纱又分为普纱,半精纱和精纱,普纱面料表面会比较粗糙,特别是深色面料会有白色的纱点。精纱的面料表面比较整洁,手感也很柔软。 全棉 棉纤维是大家所熟知的一种天然纤维,通过物理方法从棉花中提取。全棉是指含棉量在95%-100%的衣物,它质地柔软,与肌肤接触无任何刺激,安全天然;同时拥有较好的吸湿性,全棉面料的棉纤维在一般情况下能向周围的大气中吸收水分,其含水率为8-10%,这样保证了全棉织物在接触到肌肤时能够让人感到柔软舒适,而没有干燥的僵硬感。 面料除了兰精超细旦莫代尔细腻顺滑的优异质感外,进口高温可溶性氨纶则再经过特殊锁目罗纹织造工艺和先进定型工艺,让氨纶有效熔合并锁住纱线,是面料不脱边,不散口,可随心任剪裁。随心裁春夏系列内衣,独到的剪裁技术,优异的版型工艺,分毫之间都经仔细推敲,无论单穿或打底,都将是你春夏季着装展现气质和自信的首选精品。

精梳机现状以及发展道路

精梳机的现状及发展道路 摘要:为了解我国精梳机的发展历程及其现状,与国外精梳机的发展和现状进行比较,找出我国现代精梳机的不足,取长补短,不断创新!走创新型发展道路。应用计算机、数字化、网络技术研制成功新一代具有高度自动化、智能化、数字化的精梳机。 关键词:精梳机;类型;自动化;一体化。 The comber status quo and development of road Chengzhichao (Textiles and Apparel) Abstract: In order to understand the course of development and current situation of China's comber, and the development and current status of the foreign comber were compared to identify the deficiencies of China's modern combing machine each other, innovative Take the innovative path of development. The application of computer, digital, network technology, successfully developed a new generation of highly automated, intelligent, digital combing machine. Keywords: comber; type; automation; integration. 一、什么是精梳机? 所谓精梳机就是:纺纱过程中实现精梳工艺所用的机械。精梳机的主要作用是:排除较短纤维,清除纤维中的扭结粒(棉结、毛粒、草屑、茧皮等),使纤维进一步伸直、平行,最终制成粗细比较均匀的精梳条。由于精梳机在工作中排除短纤维数量较多,与原料的耗用和生产成本有较大关系。 二、精梳机的类型 精梳机一般分为:直型精梳机和圆型精梳机。直型精梳机中又分为直型毛精梳机和直型棉精梳机。精梳机都有喂给、对纤维两端分梳、拔取(分离)、输出和圈条等组成部分。在直型精梳机的工作过程中,喂给部分输入一定长度纤维层,由钳板握持纤维层后端,接受锡林对前端纤维的分梳,然后由拔取拑口握持已被分梳纤维的前端,运用顶梳实现对纤维须层尾端的分梳。圆型精梳机则采用直立针环大小圆梳相互握持和分扯纤维层,对纤维层一端进行分梳,再从大小圆梳外沿拔取纤维,实现对纤维另一端的分梳。两者输出的都是纤维条。 三、精梳机的发展历程和现状分析。1958年上海国棉二厂参照国外精梳机,设计制造了我国第一台精梳机,

纺织工艺流程教学提纲

纺织工艺流程 纺纱工艺流程主要包括:清棉、梳棉、精梳、并条、纺粗纱、细纱、络筒、捻线、摇线 一.清棉工序 1.主要任务 (1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行; (2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。 (3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。 (4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称和作用 (1)混棉机械:自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。 (3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。 (4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式 开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 二、梳棉工序 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。 (2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用 (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。

棉型织物的定义

棉型織物的定義: 棉型織物是指以棉紗或棉與棉型化纖混紡紗線織成的織品。 棉型織物的特點: 1〃吸濕性強,縮水率較大,約爲4~10%。 2〃耐鹼不耐酸。棉布對無機酸極不穩定,即使很稀的硫酸也會使其受到破壞,但有機酸作用微弱,幾乎不起破壞作用。棉布較耐鹼,一般稀堿在常溫下對棉布不發生作用,但強鹼作用後,棉布強度會下降。常利用20%的燒鹼液處理棉布,可得到“絲光”棉布。 3〃耐光性、耐熱性一般。在陽光與大氣中棉布會緩慢地被氧化,使強力下降。長期高溫作用會使棉布遭受破壞,但其可耐受125~150℃短暫高溫處理。 4〃微生物對棉織物有破壞作用。表現在不耐黴菌。 棉有咩用途: 1〃純棉織物 純棉織物由純棉紗線織成,織物品種繁多,花色各異。純棉織物,透氣性好,吸濕性強,穿著舒服,但有一個突出的缺點——經過水洗和穿著後易起皺,變形。它可按染色方式分爲原色棉布、染色棉布、印花棉布、色織棉布;也可按織物組織結構分爲帄紋布、斜紋布、鍛紋布。 2〃棉混紡、交織織物

由棉與其他纖維混紡、交織而成的織物,統稱爲棉混紡、交織織物。這裏包括棉與其他天然纖維的組合,也包括棉與各種化纖的組合,通常棉多與化纖組合成各種花色品種、兼具各方優點的實用面料。 ⑴粘纖及富纖與棉混紡織品一般採用33%的棉纖維、67%的粘纖或富纖。這類織物具有耐磨、強度高於粘纖織品、吸濕性好於純棉布、濕強下降較少、手感柔軟光潔的特點。主要品種有粘棉布、富纖棉織品。 ⑵滌棉織品通常採用35%的棉與65%的滌混紡。這種織物主要採用高支紗帄紋組織織成,多用於輕薄的襯衫布、細帄布、府綢等。滌棉布俗稱“的確良”,它既保持了滌綸纖維強度高、彈性恢復性好的特性,又具備棉纖維的吸濕性強的特徵,易染色、洗後免燙快幹。滌棉布品種規格較多,有原色布、色布、印花布及色織布等。 ⑶維棉織品維綸與棉混紡的織物。這種織物吸濕性、透通性均很好,且因維綸耐鹽水腐蝕,故維棉混紡織物適合製作內衣、內褲、睡衣等。維棉布的缺點在於染色不夠鮮豔、彈性較差。其主要品種有維棉市布、維棉帄布、維棉細布及維棉格子布等色織布。 ⑷丙棉織品將丙綸短纖維與棉按1:1比例混紡而成的帄紋組織織物,常見的有丙棉細布和丙棉麻紗。 a. 丙棉細布:採用50%棉與50%丙綸混紡的帄紋織物,其外觀挺括,縮水率小,耐穿耐用,易洗快幹,具滌棉織品風格。但吸濕性、耐熱性、耐光性較差,適宜製作外衣。 b. 丙棉麻紗:採用50%棉與50%丙綸或65%丙綸與35%棉混紡的稀薄織物,外觀同純棉麻紗織物,但吸濕性、耐光性、耐熱性不如棉麻紗。適合作夏季襯衫料或軍用雨衣、蚊帳等。

天然彩棉的特性与发展状

天然彩棉的特性与发展状 摘要:天然彩棉一直以来都是纺织行业的热点材料,因为它有着诸如不必染色等一系列的优良特性,是极佳的绿色纺织品。本文主要介绍了天然彩棉的一些特性和优缺点以及我国彩棉行业的技术现状和产业规模现状,此外还论述了发展彩棉产业对于我国环境经济等方面的重要意义。 关键词:天然彩棉,优缺点,发展现状,绿色产业 正文: 1.背景知识 “彩棉”又称天然彩色棉花,是一种纤维天然具有色彩的棉花。原始天然彩棉的种植和使用历史比白色棉花早。天然彩棉的颜色是棉纤维中腔细胞在分化和发育过程中色素物质沉积的结果。据报道,原始天然彩棉原产于美洲大陆,远在几千年前秘鲁土著民族就曾种植和使用过彩棉。而我国最早种植彩棉的记载是1819年江浙一带曾用紫花棉(棕色)织成的布匹出口到欧洲。但随着纺织和印染工业的快速发展和育种技术的成熟,人们把育成的纤维品质好、产量高的白色棉的纤维经过特殊染色纺织成绮丽多彩的布料,而原始天然彩棉由于色泽不稳定、纤维品质差、产量低等缺点而受到冷落,进而被使用价值大的白色棉所取代。然而随着技术的进步和绿色环保理念的推广,天然彩棉又再次进入人们的视野。 2.天然彩棉的优良特性 天然彩棉自然、环保、无污染,具有亲和皮肤,舒适、止痒的特点。它是采用杂交、基因转导等现代生物工程技术,培育出的一种在吐絮时就具有红、黄、绿、棕等天然色彩的棉花。[1]由于是天然彩色,织造过程中无需染色,减少了化学用剂的污染过程,所以对人体无害。它亲和皮肤,对皮肤无刺激,符合环保及人体健康要求。此外,它还抗静电:由于棉纤的回潮率较高,不起静电,不起球。不仅如此,彩棉还有透汗性好的特点,它可以吸附人体皮肤上的汗水和微汗,使体温迅速恢复正常,真正达到透气、吸汗效果。天然彩棉纺织品对阻挡紫外线辐射效果良好。实验证明,天然彩棉布料的紫外线透过率显著低于白色棉布料,尤其是对肌肤损伤最大的UVA和UVB光线有强烈的屏蔽作用。[2] 天然彩棉被国际上称为更高层次的生态棉和“零污染”,因其具有保暖性好、富有弹性、无静电、手感柔软、透气等优点,适合制作直接接触皮肤的纺织品,具有人类“第二肌肤”之称。 3.天然彩棉的局限性 彩棉具有色彩单一等缺点据了解,彩棉类型通常按纤维色泽来划分,目前世界上彩色棉的基本类型仅有棕色和绿色两种。但由于颜色深浅程度不同,不同学者在纤维色泽分类和识别上存在着较大差异,有人把深棕色称为红色、粉红色等;把棕色称为褐色、咖啡色等;把淡棕色称为黄色、淡黄色、乳黄色等;把深绿色称为蓝色、淡蓝色等;把淡绿色称为浅灰色、米色等,色彩不够丰富是制约天然彩棉发展和推广的一个重要因素。 经研究发现天然彩棉形态结构和化学结构与普通白棉相似,所不同的是:彩棉次生胞壁内含有天然色素,被纤维初生胞壁杂质层和浆料层覆盖,此色素含有狱基发色团,彩棉一般纤维较短,强力较差,成熟度较低。[3] 其次是纤维色泽的稳定性,大多数棕色棉品种或品系的纤维色泽稳定,纺织品不褪色,但绿色棉纺织品则会有一定的褪色;由于彩棉色彩是天然形成的,所以生长出的棉花纤维颜色经常有细微差别,不可能像白色棉印染得如此均匀,这将影响其产品的质量。 最后,天然彩棉不如白棉鲜亮。棉花纤维表面有一层蜡质。普通白色棉花在印染和后整理过程中,使用各种化学物质消除了蜡质,加上染料的色泽鲜艳,视觉反差大,故而鲜亮。彩棉

精梳棉与纯棉的区别详解

精梳棉与纯棉的区别详解 近几年来,精梳棉内衣产品在市场上的销售量颇高,进而纯棉产品就渐渐的退出了棉内衣产品市场。究竟人们纷纷选择精梳棉内衣产品的原因是什么呢?针对这一问题,这里有一篇《精梳棉与纯棉的区别详解》,以供参考! 解析一,它们二者在用途上有区别:我们首先来看一下精梳棉的用途,精梳纱可以用来生产质量要求,和做工要求较高的纺织品,比如生产高档的婧麒精梳棉孕妇文胸等等;还更适合作为内衣原材料,也适合作为老人和儿童穿着的贴身衣物材料,是专用性比较强的优质材料。 而纯棉的使用范围虽然很广泛,但是材料专用性不强。 解析二,它们二者在各自的特点上有区别:我们首先来看一下纯棉内衣产品,它具有较好的吸湿性、保湿性、耐热性、耐碱性、卫生性,与肌肤接触无任何刺激,无副作用,久穿对人体有益无害,而且穿着纯棉织品内衣使人感觉到温暖。虽然优点有很多,但在程度上都要不及精梳棉。那么接下来看一下精梳棉吧。 而精梳棉(Combed Cotton)以精梳机移除棉纤维中较短的纤维(约1CM以下)去除,而留下的较长而且整齐的纤维。精梳棉的透气性与

吸汗性也要更突出,穿着更加舒服。 解析三,它们二者在制作工艺上有区别:普梳与精梳是指纺纱的工艺,因此对于棉纱而言,经过普梳的棉纱则为一般纯棉面料,经过精梳的棉纱就是我们常听到的精梳棉啦。只不过,精梳棉的纺织要求更加严格,所以生产出来的棉织品更适宜做高档棉产品。 对于“精梳棉与纯棉的区别详解”,我已经给你们解析了三个方面了。阅读过后,你们对精梳棉、纯棉的了解就会加深了。当然了,随着研究精梳棉的机构陆续成立,一些有关精梳棉的信息将会越来越多,因而,相关主题文章信息就不止这一篇了。

精梳机安全操作规程(新编版)

( 操作规程 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 精梳机安全操作规程(新编版) Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.

精梳机安全操作规程(新编版) 项目 工作标准 一、危险(害)因素 1、纤维、飞花或灰尘(尤其是与高温运转轴承接触后的棉花)受到光照、金属性尘粒集聚产生的火花和电火花可能产生车间火灾。 2、锋利的针布和运转的机件可能造成人体伤害。 3、精梳机生产过程中,会无组织排放粉尘,工作时应佩戴口罩。 4、配电箱内有电压,应保持关闭。电器维护应由经过专业培训的电工进行维护。否则可能电击造成伤亡。 二、操作规范 1、只有当您接受过从事精梳操作培训后,方可在机器上操作。 2、不允许留没有保护的长发,穿宽松的衣服和装饰物件(包括

指环). 3、启动机器前应清理机器表面和机器内部任何工具或其他不属于机器的物品。 4、启动机器前应检查各加压部位及清洁绒板是否放妥。 5、启动机器时,或者在机器运转时,所有的安全保护门必须关闭,而且它们的安全限位开关必须处于功能状态、安全防护装置要保持良好状态。 6、启动机器时应确保机器的作用区域内不得有任何人在机器上操作。机器运转时,操作者须离开机器的运转部位。 7、正常停机,钳板应停在前面位置,使钳口放松。上钳板被抬起时绝对禁止转动机台,否则打坏钳板。 8、下列工作必须在机器完全停妥,将主开关关闭后进行: ⑴、对梳理和分离部分的清洁工作时;⑵、剥取缠绕在分离罗拉和皮辊上的纤维时;⑶、清洁顶梳嵌塞的飞花和杂物时;⑷、清理圈条压辊堵花。 9、勤巡回、防止脱卷轧伤锡林和落棉卷过大,压断落棉棍芯子,

分析普梳和精梳技术发展与创新

本文摘自再生资源回收-变宝网(https://www.360docs.net/doc/df16467238.html,)分析普梳和精梳技术发展与创新 所谓“两梳”,狭义讲是指棉纺的普梳和精梳,广义讲也包括开清棉,开清棉作用实际上应该算作梳前的准备,犹如起到精梳准备工艺的地位,也相当于前纺与后纺的类似性质。 梳棉机属梳理机范畴,其重要作用往往有很多形容颂词:“纺纱工程的心脏”、“梳得好纺得好”等,看来并不过分,充其量不过是带有自我对专业的热爱语句。 精梳是后起之秀,发展迅速。由于“两梳”本身特殊性和发展的迅速,直接推动着纺纱工艺技术的进步,早已引起纺织界的普遍重视。“两梳”的梳理部件、梳理布局调整和工艺配置,是梳理方面重要内容,它既是硬件又是软件,确切地讲,是硬件中的软件,应该是梳理技术的核心,其他硬件高新技术的发展都只是从属的。梳理部件的变革推动着梳理技术的进步,起着核心和灵魂作用。高效能精梳机、高产梳棉机和清梳联的开发应用,都是围绕“两梳”技术的开拓创新而逐步得到发展的,最终获得了高速(高产)高质的双赢。 梳理牵伸的特殊性 纺纱基本工艺中的“牵伸”指的是罗拉牵伸。其实牵伸含义比较丰富,具体分有:①气流牵伸;②梳理牵伸;③分离牵伸;④罗拉牵伸;⑤张力牵伸;⑥意外牵伸等。前4项属工艺性牵伸,后两项是输送过程中必然存在的,一般不属工艺性范围。 开清棉具备①②;梳棉具备②④;精梳具备②③④。梳理牵伸应用在梳棉有着特殊意义,牵伸有大有小(大到超过任何其他牵伸),有正有“负”(“负”是梳棉独有的)。举例如下。

精梳作用的特殊性 精梳机的作用是去除纤维中的短绒,提高纤维长度整齐度、提升档次改善质量,因此精梳对象局限于天然纤维,棉纺精梳主要针对棉纤维。 在去短过程中主要依靠锡林和顶梳,去短的同时兼负除杂和除棉结作用,最终达到高度洁净,单纤维化伸直平行、富丝光感的纤维条。为了去除短绒,间歇定量喂给(每钳次的给棉长度)是精梳一大特点,不同给棉长度对应不同质量要求,即时给棉不是当时输出,一个给棉长度往往也受到锡林几次逐次分梳的机会。锡林分梳长度,也就是钳板握持纤维接受锡林的分梳的长度(不包括死隙长度),是几次给棉长度的总和,一般超过15mm(随纤维主体长度而变化),而每次被分离罗拉分离的长度仅为一个给棉长度,通过分离接合、分离牵伸最终送出一个有效输出长度: 平均分离牵伸=有效输出长度/给棉长度在分离过程中,应用分离牵伸,纤维挺直纳入正在运动的顶梳针间(不能理解顶梳主动插入),起到拦梳(滤梳)的作用,因为主梳还是依靠锡林来负担的,所谓锡林负责对给棉长度前端的分梳,顶梳负责对后端分梳,又所谓后端仅用一片顶梳达到类同前端一只锡林的理解,与实际不完全符合,但无原则性误导。 另外因为精梳机固有的特点,表面看喂人与输出都是恒速的,但机中梳理部分是变速和往复摆动的,锡林分梳时,分离构件几乎静止不动,合离构件运动时锡林不分梳,两者交替进行,因此产量受到一定限制。精梳机中部运动配合比较复杂,除以锡林恒速运动为主体外,其他构件多属变速运动,锡林转一转,其他构件完成一个工作循环,即钳板前后、启闭一次、给棉一个长度、钳板握持须丛向后摆动接受锡林针齿一次分梳、分离罗拉按已设计的运动曲线规律倒顺停一个循环、顺转大于倒转,顺转量减倒转量为有效输出长度,在钳板向前摆动开启时,分离罗拉开始动作实现分离接合,顶梳参与拦梳作用,输出一个分离纤维丛长度。钳板约按3/5和2/5时间比例向前和向后摆动,充分满足各自动作的需要,相互作用互不干扰。

棉纺织生产工艺流程

棉纺织生产工艺流程 清棉工序 1.主要任务: (1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行; (2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。 (3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。 (4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称 (1)混棉机械: 自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械: 棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。 (3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。(4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂

装置,有较好的混棉、开棉和除杂作用。④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 梳棉工序(普梳) 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。 (2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫: ①剥取锡林上的纤维,凝聚成较好的棉网。②通过压辊及圈条装置,制成均匀的棉条。

什么是天然彩棉

天然彩色棉是一种天然具有色彩的棉花,天然彩色棉纺织品加工的生产全过程采用无毒、低毒的化学助剂和无污染的工艺及设备进行工业生产,实现了纺纱、织布、后加工、成衣“无过程污染”的加工,整个生产过程既不污染环境,也不被环境所污染,因为此类纤维在纺纱、织成坯布后仍要通过染色等过程才能加工成服装。天然彩色棉纺织品的原料可以再生,废弃物可以通过再生得到再利用或堆埋达到自然降解或进行焚化等方法处理。 天然彩色棉和白棉相比,抗虫性明显,棉田棉铃虫百株落卵量低于白棉,百株幼虫数量少于白棉,棉蚜发生轻于白棉,而棉叶螨发生呈前重后轻的趋势。这可能是天然彩色棉叶片轻薄而且小,叶柄红色、株型紧凑,和白棉相比对棉铃虫成虫产卵的吸引力较弱的缘故;天然彩色棉有半野生棉性状,棉株内部的化学物质如棉酚、单宁的含量明显高于白棉,适口性较差,对棉花害虫抗性明显,因而可以少施农药,减少采自农药中有毒物质的影响。天然彩色棉耐旱性、耐瘠薄性较好,特别适合于旱地种植,因此可以少施化肥,减少来自化肥的污染。天然彩色棉制品是一种绿色生态纺织品。 天然彩色棉纤维柔软、手感好,其服装色泽柔和,格式古朴、质地纯正、感觉舒适、安全,符合人们返朴归真、色彩天然的心态,因而其纺织品堪称为“21世纪的宠儿”,被誉为“人类第二健康肌肤”,迎合了市场的需求,是21世纪国际绿色纺织品市场上最具发展潜力的产品之一。天然彩色棉的开发是绿色纺织品的发展方向,穿戴天然彩色棉纺织品是人们高品质生活的标志,符合人们对衣着需求的发展趋势和回归自然的潮流。据国际有机农业委员会预测:未来30年内,全球棉花总产量中将有30的产量被彩色棉和有机棉所代替。21世纪全世界将有60~70%的人口使用天然彩色棉制品。天然彩色棉纺织品将走进寻常百姓之家。 天然彩色棉产业属于可持续发展产业,有助于打破纺织品的非关税壁垒,具有显著的社会效益,给企业和棉农带来可观的经济效益(棉农种植天然彩色棉比白棉平均每亩增收15~40%左右)。天然彩色棉制品尽管目前价位较高,但仍受到消费者的欢迎,具有广阔的市场前景,因而激起极大的研发和生产热情,被遗忘的野生彩色棉被科学界和产业界重新开发、重新利用和用生物工程等高新技术进行改造。天然彩色棉的研发与生产表现出强大的生命力和发展势头。[/td]

纺织行业基本知识要点

纺织纤维基础知识 一、纤维 1、棉纤维 棉纤维是一种天然纤维素纤维,内部有中空管,按生长地区的不同分为亚洲棉、非洲棉、陆地棉和海岛棉。其中海岛棉又称长绒棉,品质最佳,国产长绒棉中以新疆长绒棉最著名。是家用纺织品的主要原料 棉纤维的分类: * 细绒棉:又叫陆地棉。世界上95%以上种植的都是细绒棉,我国大量种植的也是细绒棉。细绒棉的纤维长度在25-31mm之间。 * 长绒棉:也叫埃及棉,又叫海岛棉,棉花又白又细又长,光泽又好,是最优棉。一般用于高档织物。埃及长绒棉和普通棉相比,有以下几个特点:比普通棉更细更长,其纤维长度一般都大于33mm,可达60-70mm;比细绒棉更柔软,更滑爽;能纺棉的支数更高。光泽度 好。 ②、棉纤维特征 棉纤维的色泽通常为白色或乳白色、淡黄色,光泽度差。比较耐碱性,抗无机酸能力较弱,耐热。横截面为腰形状,内有很大的空腔。棉纤维是纤维素纤维,纤维上富含油脂。 ③、棉纤维优点 棉吸湿性和透气性好、隔热性好、穿着舒适、坚实耐用、保暖性好、表面光洁、不起静电、易洗涤、手感柔软 棉纤维优点:

* 吸湿性:棉纤维具有较好的吸湿性,在正常的情况下,纤维可向周围的大气中吸收水分,其含水率为8-10%,所以它接触人的皮肤,使人感到柔软而不僵硬。* 保湿性:由于棉纤维是热和电的不良导体,热传导系数极低,又因棉纤维本身具有多孔性,弹性高优点,纤维之间能积存大量空气,所以,纯棉纤维纺织品具有良好的保湿性,使用纯棉织品使人感觉到温暖 * 耐热性:纯棉织品耐热能良好,在摄氏110℃以下时,只会引起织物上水分蒸发,不会损伤纤维,所以纯棉织物在常温下使用、洗涤、印染等对织品都无影响。* 耐碱性:棉纤维对碱的抵抗能力较大,棉纤维在碱溶液中,纤维不发生破坏现象,该性能有利于使用后对污染的洗涤,消毒除杂质. * 卫生性:棉纤维是天然纤维,其主要成分是纤维素,还有少量的蜡状物质和含氮物与果胶质。纯棉织物经多方面查验和实践,织品与肌肤接触无任何刺激,无负作用,久穿对人体有益无害,卫生性能良好。 ④、棉纤维缺点: 缩水、易皱、湿度过大易发霉、虫蛀、耐碱不耐酸、色牢度低、弹性差 2.麻纤维 ①、优点:吸湿性好、易洗涤、耐磨、强度较大、透气性好、穿着凉爽、不易霉变、无静电、耐水浸浊。 ②、缺点:弹性差,不经过特殊处理,手感硬,无垂感、染色差。 3.蚕丝: 蚕丝为天然蛋白质纤维,其蛋白质和人体皮肤的化学成份组成相近,与皮肤接触时柔软舒适,无异物感。蚕丝光滑柔软,富有光泽,穿着舒适,夏季凉爽,冬季暖和的性能被称为纤维皇后。耐酸性小于羊毛,耐碱性稍强于羊毛,耐光性

_新型棉精梳机工艺设计_

平衡精度,严防高速运转跳动;对各种角钉、梳针和锯齿要提高强度,防止产生弯钩和倒齿;防止各种帘子和传动皮带伸长和跑偏。对各落杂区的尘棒、除杂刀要优选材质,保持其刚度和表面光滑,防止变形和挂花。为保证梳棉机在高速高产条件下仍能保持生条质量,必须提高锡林、道夫圆整度和盖板条平整度的要求。改进喂棉箱内部结构并提高加工精度,使筵棉下排通畅,并消除挂花现象。提高密封件质量,消除漏风现象,提高整机的密封性能。特别现在推行整机包装出厂,制造厂更应提高装配精度。 4.2 重视高产梳棉机针布质量并做好配套工作 当前使用厂反映针布锐度批与批之间不稳定,耐磨性差,与国外名牌针布差距较大,这就要求制造厂在优选钢丝材质和热处理方面下功夫,解决针布耐磨问题。在纺中、细号纱时,应使针布寿命周期达到加工棉条550t~600t 以上,确保在梳棉机30kg 台 h 产量下针布使用2.5年~ 3.0年。特别是对于整机出厂的梳棉机,要特别注意针布包卷质量,保证锡林、道夫针布的平整度,要对盖板针布进行大排队,做到每台的盖板根丝尽可能小。除主机外,最好同时提供高精度辅机,提高机上磨盖板机的精度,积极推行机上磨盖板技术,这样可以显著减轻工人劳动强度,并提高设备利用率。围绕提高成纱质量,研究改进针布型号,做好锡林、道夫、盖板和刺辊针布的配套。 4.3 提高电气元件质量和国产自调匀整器的稳 定性 对国内质量尚不过关的电气元件,建议目前 使用引进件,同时和协作厂联合攻关,提高元件质量,以保证全系统的正常运行,减少和消灭故障。清梳工序电气元件型号要统一,便于用户管理和维修。目前我国已开发出开环、闭环和混合环自调匀整器,可供用户根据需要选择,制造厂应下大气力提高产品性能,优选电子元件,以提高使用的稳定性,消除生条定量飘移。4.4 不断完善工艺是永恒的课题 科学技术的发展是没有止境的,随着清梳联设备的继续研究、改进、发展、提高,工艺设计和工艺优选工作也应不断深入、不断完善。本次会议提出如下问题供工艺技术人员研讨和实践:(1)根据最终产品质量要求与使用原棉情况,进行开清棉、梳棉工艺研究(包括单机性能、打手形式、流程匹配、工艺参数选择);(2)如何提高往复抓棉机与多仓混棉机的混和效果;(3)清梳联对多品种生产时工艺、质量的适应性;(4)摸索合理的各单机出口负压与单机工艺质量效果的关系;(5)总结开松、除杂、均匀混和、减少棉结与纤维损伤的技术措施。 中国纺织工程学会棉纺织专业委员会中国纺织工程学会技术改造专业委员会 (执笔 阎 磊) 新书介绍 新型棉精梳机工艺设计 在当前纺织行业改革的浪潮中,调整产品结构、提高经济效益是至关重要的,而精梳机与精梳纱的发展,又为其中的一个重要方面。棉纺织行业 九五 技术改造的重点要求中指出精梳纱的比重将达到25%,将更多地采用先进的新型精梳机。用好新设备,发挥新设备的性能优势、工艺配置和生产技术管理有着十分重要的作用。周金冠高工积几十年经验牵头编写的 新型棉精梳机工艺设计 一书已由全国棉纺织科技信息中心和 棉纺织技术 编辑部出版发行。 新型棉精梳机工艺设计 一书主要简述我国新型棉精梳机的工艺理论与工艺设计。主要内容包括:新型棉精梳机各项工艺指标的相应关系,主要工艺指标的要求及其综合应用,工艺调整与实用工艺的辩证关系,在工艺计算与工艺示例中主要介绍FA251A 型精梳机、FA251B 型精梳机、FA261型精梳机、FA261A 型精梳机、FA266型精梳机。相信本书能为棉纺织企业用好精梳设备,加快精梳产品开发,提高产品质量档次,增强产品竞争能力提供有益的借鉴。 8 Cotton Textile Technology Vol.27 10 584

纺织生产工艺流程

我国纺织工业发展简介 “衣、食、住、行”是人类永久的需求。“衣”不单纯指衣服,它几乎可以涵盖所有纺织产品。“衣”人类永久的需要,具有广阔的市场。 从世界范围来看,纺织服装业销售额仅次于旅游业和信息产业,名列第三。它在世界经济中承担着极为重要的作用。它不仅满足人们生活的基本需要,而且是社会文化的时尚代言者和经济兴衰的晴雨表,它既是最传统的也是最时尚的产业,受到各国政府的重视。 纺织工业是我国国民经济的传统支柱产业和重要的民生产业,也是国际竞争优势明显的产业,对扩大就业、积累资金、出口创汇、带动相关产业和促进区域经济发展发挥了重要作用,所以纺织工业健康平稳发展,事关国计民生和社会稳定大局。 我国是世界上最大的纺织品生产及出口国。纺织工业曾经提出建设纺织大国的奋斗目标,如今我国的纺织业正在全面实现产业升级,逐步开始向纺织强国转变。 我国纺织品服装出口额: 2000年--- 520.8亿美元 2004年--- 931.0亿美元 2009年--- 1713.32亿美元 2010年---2065.30亿美元 织物的形成 织物的分类 织物(Fabric) ——由纺织纤维和纱线制成的柔软而具有一定力学性质和厚度的制品。 包括:机织物、针织物、非织造布、编织物等 一、织物的分类: 1.机织物:由相互垂直排列的二个系统的纱线,在织机上按一定规律交织成的制品。 2.针织物:是由纱线串套而成,线圈则是针织物的最小基本单元。 3.非织造织物:是一种由纤维层构成的纺织品。经机械或化学加工而成的制品。 4.编织物:由纱线通过用结节互相连接或钩连而成的制品,如网、花边等。 二、机织物的分类 1、按原料分类: (1)纯纺织物:经纬纱为同一种纤维的纱织布。 (2)混纺织物:二种或二种以上纤维混纺纱织布。 (3)交织织物:经纱与纬纱为不同类型纱线。 2、按织物用途分类 (1)服装用织物:外衣、内衣 (2)卫生用织物:毛巾、浴巾、枕巾…… (3)装饰用织物:窗帘、床罩、沙发罩…… (4)工业用织物:帆布、水龙带、帘子布…… 3、按织物组织分类: (1)基本组织织物:三原组织 (2)复杂组织织物:毛巾、灯芯绒、水龙带等 (3)小花纹组织织物:在基本组织基础上变化 (4)大花纹组织织物:装饰类家用纺织品

天然棉花文案

“天然棉花”秋季系列宣传画册文案 企业简介: 非幻制衣有限公司座落于广东省汕头市。是一家集内衣、家居服的设计、研发、生产、营销为一体的大型服装企业。这个年轻、活跃、不断创新的组织,自创立以来,就配臵了先进的制衣设备,拥有多名资深设计师和管理人才。公司秉承诚信、务实、创新、拼搏的企业精神,坚持以品牌为核心,精心致力于提升内衣服饰文化与生活品质。公司注册“非幻”商标,品牌采用内衣界流行的美国“杜邦莱莱卡”、奥地利兰精“莫代尔”等国际知名纤维,配合传统的精梳纯棉,设计新颖,精雕细作,以时尚的气息吸引广大消费者的青睐。公司产品有柔软舒适的棉毛系列、展现个性的休闲系列、舒展自由的精梳莱卡系列、多重软暖空气棉、羊绒保暖及天然彩棉、驼毛绒保暖系列、优雅时尚的家居服系列、活泼可爱的童装系列等多个品种。产品遍布全国各地,在同行中名列前茅。提供内衣精品,引导消费者的需求是我们永远的主题。以一流的质量、一流的管理、一流的信誉向广大消费者提供一流的产品和一流的服务是“非幻”公司不懈的追求。 文案正文: 系列之:爱我所爱 源于灵魂与渴望的创造活力 一种深思与神游在光鲜的具像中游走

背后总有一个让我们想象与探究的梦 它仅在一步之遥 带着凛冽的诱惑 超越了真实 嗔狂与痴迷地发出惊锐之叹 NO:B08 征服 颠覆渴望 张扬与否?渴望与否?天生便是侵略者 只懂得占有与拒绝!喜欢故意摆弄个性,颠覆 是眼神中的灵魂写照 似一个旋涡,拉着你一并沉沦…… NO:B06/ NO:B09 非幻 释放者 狂野迷乱视觉,个性蛊惑理智 再回首,竟是冷漠面孔、深烈情绪 一切从身体线条开始,勾出火艳的色彩情结 任意涂抹的背影画,释放出年轻的神韵 NO:B03/ NO:B07 诱惑 NO:A16/ NO:A20 妖艳 原始返回 越是原魅,便越是吸引 造物主、情感、伊甸……

面料知识

家居服产品知识 一、面料种类 ?织物分类 梭织布 通过两组成直角的纱线编织而成,纵向排列的纱线叫经纱,横向排列的纱线叫纬纱。 密度高,没有可见针孔,没有弹性。 针织布 是由一根或若干根纱线连续地沿着纬向或经向弯曲成圈,并相互串套而成的。 布身多孔,有弹性。 支数 用来显示梭织布料的级数。一磅(453.5克)棉花纺成一根840码长度的棉纱就是一支纱;纺成84000码就是100支纱;“支数”一般为30S至240S;支数愈大,布料的编织愈细密,触摸时愈滑手,则代表纱线越幼细,质地愈好;支数愈低,气候潮湿时布料便愈易变形、起皱和不够挺直。 (一)春夏季面料 针织类 1、32支单面精梳棉: 100%棉,手感柔软舒适,着重体现吸汗透气及面料的垂坠感。 精梳棉——以精梳机去除棉纤维中较短的纤维(约1CM以下),而留 下较长而且整齐的纤维。精梳棉纺出的纱较细而且品质较好。精梳棉 2天然彩棉 最新研究成果表明,彩棉纤维呈弱酸性,与人的皮肤的弱酸性相吻合,因此对人体皮肤有保健护肤功能,经常 穿彩棉服装,可以起到舒适止痒,亲和皮肤的作用。 3、32支单面提花布: 以复杂的提花工艺表现多样的面料外观,突显档次,美观,舒适,着重图案的立体效果,融合经典传统与时髦 前卫,透露不凡品质。 4、针织烧花: 运用特殊化学腐蚀工艺使面料中的部分成份溶解,形成独特的镂空图案,提高面料档次。 5、32支棉+莱卡布 在针织面料中加入莱卡成份,增强弹性力度,面料不易变形,且褶皱可轻易地自动回复,同时改善了织物的手感、 悬垂性,提高舒适感与合身度,使家居服显现新的活力。 6、32支色织条

棉纤维在编织前就进行过活性印染,花型和纹路经不同颜色的纤维编织而成,工艺较高。色彩鲜艳夺目,加入莱卡,伸展自如,随身而动, 充满运动休闲感,宽条纹比细条纹工艺更复杂。 7、木代尔: 天然木浆纤维,柔软、顺滑,充分呵护肌肤,比棉和真丝吸湿透气性能更好,使肌肤享受前所未有的舒适感觉,号称“人的第二皮肤”。 针织后处理: 国际先进的丝光烧毛工艺,使针织面料鲜艳亮丽呈现真丝光泽,染色度深而不褪色,轻柔滑爽,表面光洁细腻,不会起毛,垂坠感强,成本高出普通针织面料30%。 (二)梭织 1、平纹丝光烧毛(32支40支60支) 以棉为原料,经精纺制成高织纱,再经丝光、烧毛等特殊工序,制成光洁亮丽、柔软抗皱的高品质丝光纱线。面料保留了原棉优良的天然特性,并具有丝般光泽,织物手感柔软,吸湿透气,弹性与垂感颇佳;花色丰富,穿着舒适随意。 支数越高面料越精细,轻薄,柔软。 附注 丝光烧毛处理——高支全棉采用双丝,双烧加工,使布面光洁度和产品风格有丝一样的品质。什么是丝光处理?是把织物在一定张力状态下,经过浓烧碱溶液处理的过程。这种过程实际是把纱线上的绒毛去除掉。丝光处理过的织物可获得:1)丝般光泽,色彩鲜艳且柔和;2)挺刮的身骨;3)缩水率显著下降;4)不易起球。 什么是“烧毛”处理?是把成品胚布在烧毛机上处理的过程。这种过程实际是把胚布上的绒毛去除掉,使成衣不易起球。烧毛是降低起毛起球的最好办法。 什么是“双丝光、双烧毛”处理?是把丝线先处理一遍,然后对成品胚布再进行处理的过程。这种过程实际是把纱线和胚布上的绒毛进行两次去除。 2、色织格 棉纤维在编织前就进行过活性印染,花型和纹路经不同颜色的纤维编织而成,工艺较高。色彩鲜艳夺目,纹理清晰,面料柔软舒适。 3、梭织提花布 运用提花构成独特的面料肌理,表达与众不同的高贵。因织造过程复杂,成本增加,是品牌价值的体现。 4、贡缎: 用缎纹组织织成的高档棉织品,密度更高,所以织物更加厚实;质地柔软, 纹理细致,布面平滑细腻,富有光泽, 更亲和肌肤,堪称梭织面料中的上乘佳品。 5、32支平纹弹力布